数值分析法探讨固体水玻璃的最佳溶解条件

朱建强

(兰州三叶实业有限公司,甘肃 兰州 730060)

0 引言

10万吨/年水玻璃溶液装置是2014年三叶实业有限公司重点建设的项目,作为催化剂厂的配套装置,以生产合成分子筛所需的原料水玻璃为目的。水玻璃溶液装置于2014年建成投产。主要以固体水玻璃为原料,水玻璃溶液的制备主要由溶解和调配工序组成。最终将固体水玻璃制备成符合产品要求的水玻璃溶液。

将固体水玻璃投入已经加入过滤水的静压釜,然后通入蒸汽加热加压使其溶解,成为一定模数的水玻璃溶液的过程称为溶解过程,溶解是水玻璃的生产中的重要过程,溶解质量和速度决定着产品的质量和产量。

1 水玻璃溶液生产原理

固体水玻璃的模数(SiO2和Na2O的摩尔比)决定了它的易溶程度,模数是水玻璃的重要参数,一般在1.5~3.5之间,模数越大越难溶于水。一般情况模数3.0为一界限,模数3.0以下的,在冷水和热水中及常压下都能溶解,不过冷水溶解得慢,热水溶解得快。模数高于3.0,冷水溶解相当困难,常压下热水虽然能溶解一些,但溶解速度很慢,必须加温加压进行溶解。我车间使用的硅酸钠模数在3.0~3.3之间,故生产中采用蒸压式静压釜作为溶解设备,使用催化剂厂公用工程系统提供的蒸汽。在生产过程中,釜内放热反应会增大溶解压力[1],故而水玻璃反应釜控制在0.2 MPa~0.6 MPa左右保压,根据静压釜设计参数,该釜压力不超过1 MPa。在生产过程中,静压釜保压压力和固体水玻璃的投入量是影响水玻璃的溶解和产品质量的重要因素,过高或过低的压力和投入量都会导致水玻璃溶解率降低,造成生产成本的增加,影响产品质量。

2 反应条件对水玻璃溶解度的影响

在生产实验过程中使用的固体水玻璃,硅酸钠含量不小于70%,反应釜内投入水玻璃,投入用约90分钟。水玻璃投入结束后向反应釜内通入蒸汽,当釜内压力达到保压力后关闭蒸汽,保压力2 h后对溶解进行化验。

为了寻求最佳的溶解条件,我们测定了不同压力下溶液中SiO2含量,希望找到使固体水玻璃的溶解度达到最大的压力条件。然后在这一压力下调节固体水玻璃的投入量来寻求水玻璃的最佳投入量。

2.1 反应压力对水玻璃转化率的影响

在相同模数的条件下,温度高,整个溶解体系的能量大,能够加快溶解速度,温度低给予体系的能量少,溶解速率也慢,溶解过程是吸热反应,但是在硅酸钠溶解过程中,伴随着硅酸钠的水合、水解,硅酸钠遇水后与水发生反应,并结合生成结合水合物,水不仅在块料表面结合,还会从块料表面向内进行渗透结合,所以原固体硅酸钠的体积会发生膨胀并放出热量,此阶段为放热反应,静压釜一般通入蒸汽压力为0.2-0.7 MPa,因此在静压釜操作过程中要密切注意静压釜的蒸汽压力变化。

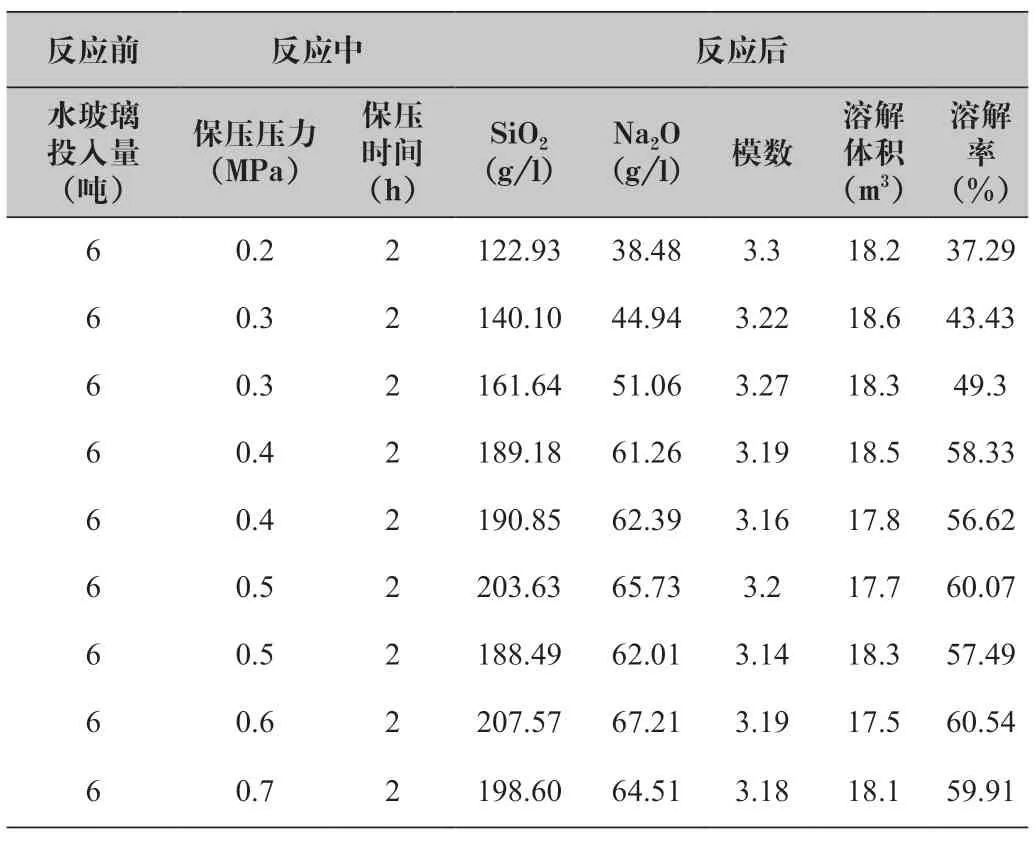

为了观测起始反应压力对水玻璃转化率的影响,在实验中向每个反应釜投入6 t水玻璃和12 t过滤水,调节反应釜起始反应压力,获得不同保压压力下水玻璃的溶解度。

表1中数据显示保压压力对水玻璃转化率的影响:

表1 反应釜保压压力对水玻璃的影响

(1)在保压压力小于0.4 MPa时,溶解度较低,说明原料未完全溶解。

(2)当保压压力增至0.4 MPa时,产品溶解度提升明显。

(3)在水玻璃的转化率达到60%以后,保压压力的增加对溶解度的影响较小;

为了更加清楚地说明保压压力对溶解率的影响,对水玻璃溶解率曲线采用Boltzmann方程进行拟合。

图1中实线为水玻璃的转化率曲线,虚线为转化率曲线的拟合曲线,拟合方程

图1 水玻璃的溶解率曲线

以y为水玻璃的溶解率,x为保压压力,从方程中可以看出保压压力对水玻璃固体的溶解率影响的规律。

(1)水玻璃的转化率介于37.29~60.54%之间;(2)在保压压力为0.4 MPa的时候,水玻璃溶解率的增长速度最快。(3)0.4 MPa后溶解率随着保压压力增加而缓慢上升,说明0.4 MPa后保压压力对溶解率的影响已不太明显。基于以上分析我们决定采用0.4 MPa作为静压釜的起始保压压力。

2.2 水料比对水玻璃溶解率的影响

对于一般的可溶性无机盐,在溶解时,水料比越大,也就是加水量越多溶解的速度越快。但水玻璃不尽然,水玻璃是一种复杂的玻璃胶体,有时加水过多,反而溶解得慢,反应时间长。这是由其溶解机理所决定。加水多,水解的NaOH浓度高,但由于加倍稀释,相对来说碱度小,不利于结合,所以溶解速度慢。加水少,水解的NaOH浓度高,反而有利于结合。但是加水量的多少也不是随意的。水料比应该掌握在一定的合适范围,溶化效率才高。为了寻找最佳的水料比我们将静压釜内的过滤水控制在13吨,调节固体水玻璃的投入量,溶解结束后测定溶解中SiO2含量,通过测定不同投入量的溶解率来确定最佳的水料比。

通过对不同压力条件下的实验数据和采集和分析,我们确定最佳保压压力为0.4 MPa。因此在研究最佳的水料配比的过程中我们也采用0.4 MPa为保压压力,收集分析不同水料比下静压釜升压和保压以及SiO2含量数据,找出使固体水玻璃溶解率达到最大的水料比[2]。

2.2.1 水料配比方案的对比

从表2可以看,4种不同的投入量中,溶解率最高的是13:8的水料配比方案。在实验过程中我们给予静压釜内的保压压力均为0.4 MPa,保压时长均为2 h,可以看出随着水玻璃投入量的增加,到达保压压力的速度逐渐加快,同时釜内的最高压力也随之增大,这符合一般的经验和理想气体状态方程。当水玻璃的投入量增加到8 t/h,此时的溶液已趋于饱和,同时压力对溶解度的影响趋于弱小,因此当投入量再增加时已有部分固体水玻璃不能溶解,造成溶液中SiO2含量的降低[3]。

表2 不同水料比水玻璃的溶解情况

2.2.2 最佳水料配比的选择

采用13∶8这一水料比时,当压力升至0.4 MPa开始保压后,静压釜内压力在2 h以内最高可自升压至0.6 MPa左右,证明固体水玻璃在釜内发生放热反应开始迅速溶解,2 h采样化验SiO2含量在300 g/l左右,经过调配后达到要求指标即可转输催化剂厂,打开投料口观察,釜内剩余固体水玻璃较少,反应较为充分。此一配比方案经过长时间的生产,其保压过程中自升压最高达到0.7 MPa,且压力稳定,较为安全。溶解结束后每釜可生产水玻璃溶液20 t左右,收率稳定[4]。

经过不断地探索计算过程后,我们确定的水料比为1.625(即8吨固体水玻璃溶于13 t过滤水)。

3 结语

综上所述,当保压压力为0.4 MPa时,固体水玻璃的溶解率效率最高;最佳水料比为1.625,此时收率稳定,可以达到最佳产率。综合以上二者可以达到最佳经济效益。