基于流体动力学仿真的机油冷却器水道优化设计

陶正勇 唐华 韦世宝

针对某柴油机机油冷却器水道阻力较大,影响到发动机工作性能的问题,采用三维计算机流体动力学(CFD)软件对机油冷却器进行流场分析及阻力模拟。根据模拟结果,找到流体阻力大的原因,对模型进行了优化设计。对优化后的模型进行再次模拟,以确定最优方案,并对优化后样品进行阻力测试,以验证仿真结果的准确性,为后续机油冷却器的设计提供数据支持。关键词:机油冷却器;分流;分隔;流动阻力;芯子;试验

0 前言

润滑油路是决定柴油机使用寿命的关键因素之一。润滑油路除了润滑功能外,还可以确保发动机部件的冷却和防蚀。机油冷却器是保证润滑油路正常工作的关键因素,机油冷却器通常由發动机冷却液在其中进行冷却。冷却器必须合理设计,以便在最高冷却液温度时,也不会出现过高的润滑温度。同时,机油冷却器需要降低其介质流动的阻力,以便降低其对发动机功率的损耗[1-4]。

国内对机油冷却器的研究主要有计算机流体动力学(CFD)仿真和试验研究2种方法。在CFD仿真研究方面,苏峰华等[5]采用多尺度的方法对机油冷却器进行了多工况的数值模拟。李雷等[6]采用一维和三维联合仿真的方法对机油冷却器的水路匹配进行了计算。秦萌等[7]采用FLUENT仿真软件分析了某车型机油冷却器左右两侧的流体流动过程。童宝宏等[8]将试验方法和仿真方法相结合,基于反向传播(BP)神经网络进行建模,分析了不同油温对冷却器流量特性的影响。庞威等[9]采用CFD方法优化改进了机油冷却器的水套。在试验研究方面,钟勋等[10]采用试验的方法研究了纳米流体对车用机油冷却器的强化换热效果。王迎新等[11]通过试验研究发现,不一样的生产工艺会导致机油冷却器有明显的差异,尤其是阻力特性和传热性能。周辉志等[12]通过试验对机油冷却器进行分析和结构优化,有效降低了动力总成的阻力。

这些对机油冷却器的CFD仿真研究和试验研究都为本文提供了有益的参考。本文以某机油冷却器出现高水阻为研究对象,通过三维CFD数值模拟获得其流阻特性,找到引起高水阻的原因。研究人员针对具体问题设计改进方案,再通过三维CFD数值模拟验证改进方案的可行性。后期,研究人员对该机油冷却器样件进行了台架试验,获得其流阻特性的试验数据,验证了仿真结果的准确性。

1 机油冷却器的结构和性能

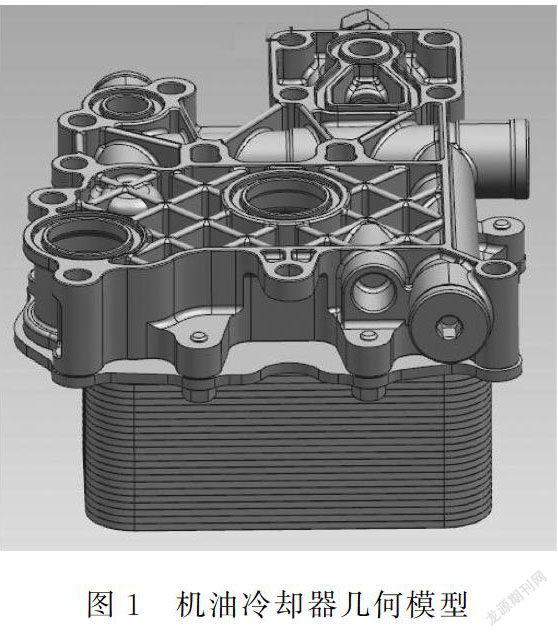

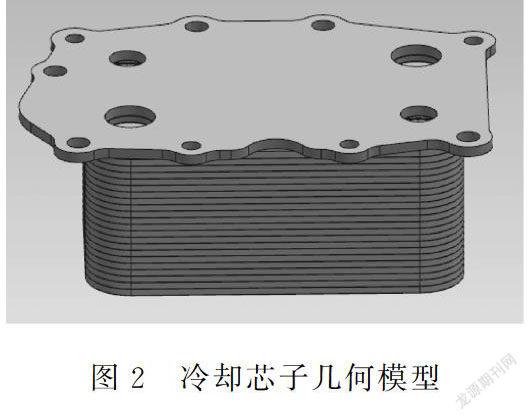

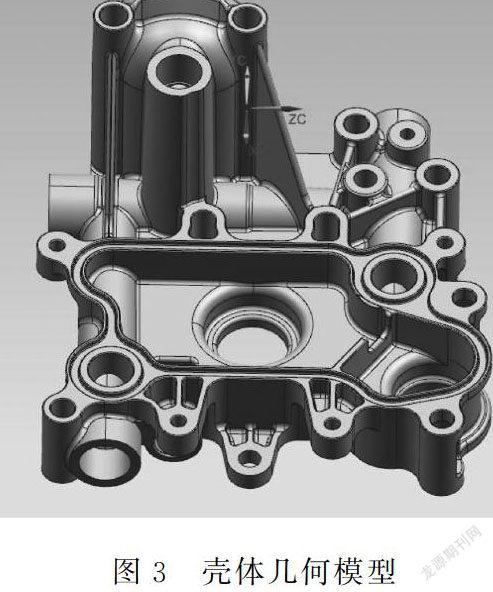

本文研究了1款机油冷却器的水路阻力状况。该机油冷却器采用板翅式散热片的方式进行机油冷却。机油冷却器由冷却芯子、壳体组成,冷却功率可达14 kW。该机油冷却器的结构尺寸分别为:长260 mm、宽160 mm、高130 mm,其几何模型如图1所示,冷却芯子模型如图2所示,壳体模型如图3所示。

2 几何模型仿真

研究人员将机油冷却器水道内腔三维模型导入ANSYS MESHING程序进行网格划分。仿真采用三角形网格类型来初步划分面网格,选择网格尺寸为0.5 mm。网格划分的高级尺寸控制函数采用了基于临近单元和曲率的方法,同时设置相关度为高度相关,并对网格进行高度光顺和缓慢过度,以保证网格质量。模型网格共有19 218 935个单元。模型整体网格情况如图4所示,模型局部网格情况如图5所示。

仿真采用三维稳态流动计算。介质流动为不可压缩定常流动。湍流模型选择可实现k-e模型,壁面函数选择标准壁面函数。入口流速为2.425 m/s,出口边界条件采用压力出口。入口速度为均匀流,方向垂直于入口截面。

3 试验与仿真分析

3.1 台架试验

试验测试系统如图6所示。该试验测试系统由进水供给系统和进油供给系统2部分组成。进水供给系统通过电动控制阀对进水流量进行控制,进水流量为50~500 L/min,水流进口温度为35~105 ℃,稳定度控制为±1%,测量精度为±0.35%,最大水流进口压力为280 kPa。进油供给系统通过电动控制阀对进油流量进行控制,进油流量为40~250 L/min,润滑油进口温度为35~120 ℃,稳定度控制为±0.5 ℃,测量精度控制为±0.01 ℃,最大入口压力为600 kPa。

为了验证仿真方法的合理性和有效性,研究人员按照不同工况对机油冷却器样件进行了台架试验。研究人员采用高精度试验台测量进水流量和阻力,为仿真模拟提供依据。研究人员按照进水流量范围60~140 L/min和流速范围1.039~2.425 m/s共设置了5种工况,如表1所示。

3.2 仿真结果验证

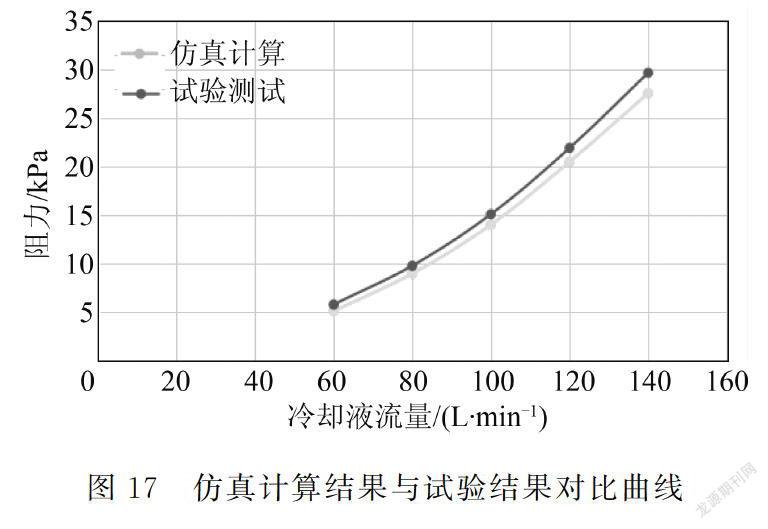

图7 为水侧压降的仿真计算结果与试验结果对比曲线。由图7可见,随着水流量增加,阻力也逐渐增大。仿真结果整体数据相对测试结果偏小,这是由于研究人员对仿真模型进行了简化。仿真结果与试验变化趋势总体一致,最大压降误差为9.07%,与试验结果比较吻合,从而证明了仿真模型的有效性。

3.3 水路改进前的仿真结果

水道压力分布图如图8所示。水道右侧为水流进口,进水口的压力为41.43 kPa。水道左侧低压处为出水口。从图8可见,从水流进口到水流出口处,压力呈现出明显的三级阶梯递减,而且高压区集中在水道左侧。

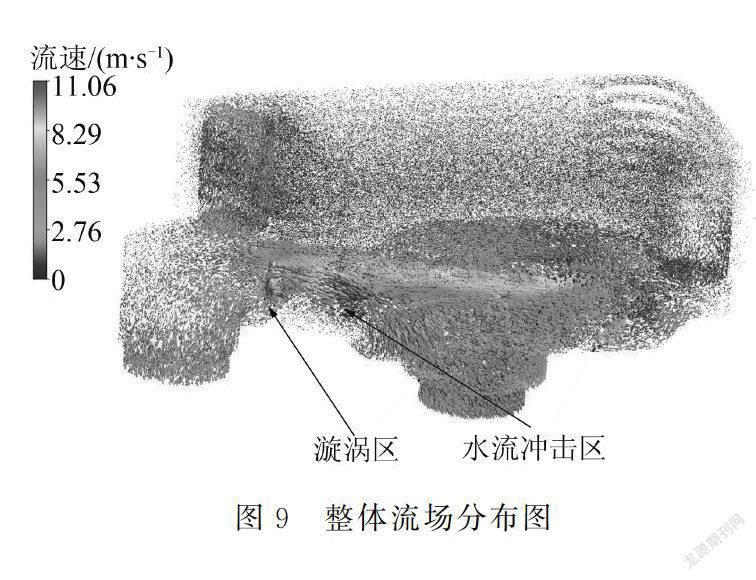

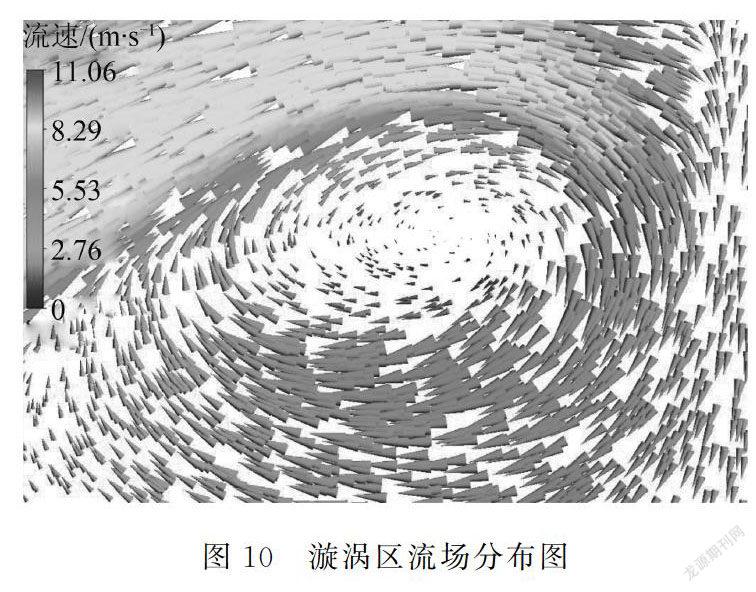

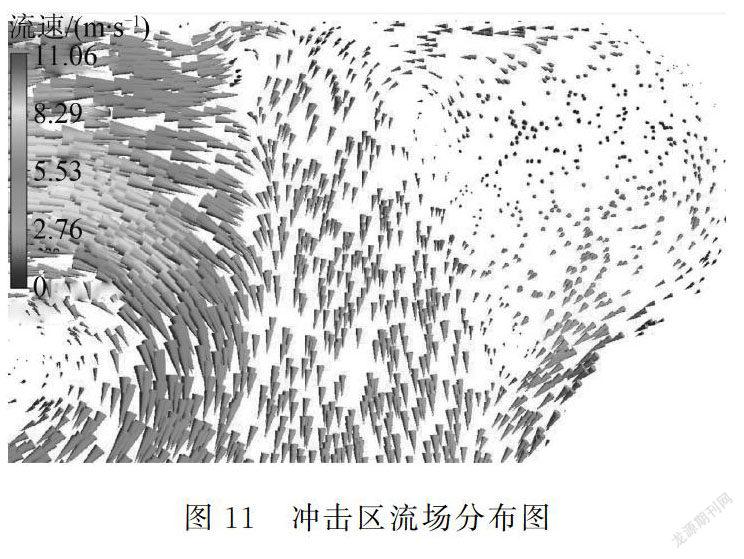

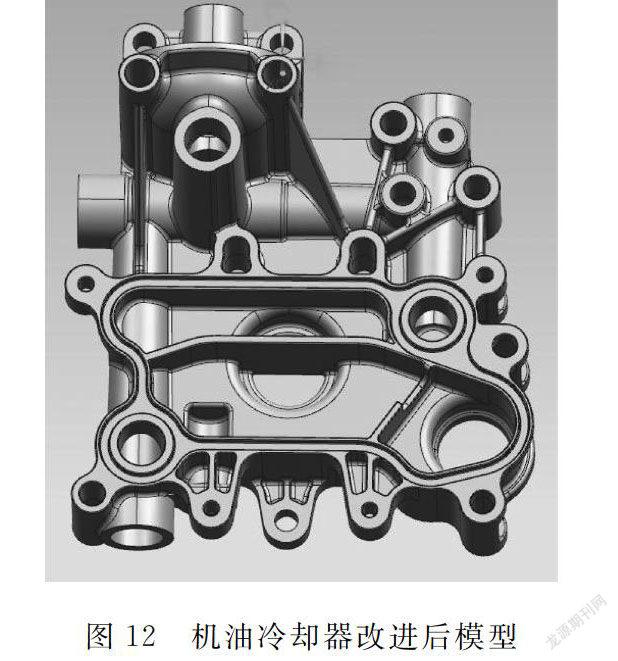

图9为水道整体流场分布图。从图9可见,水流进入水道后即分为2条支路流动,芯子处的水流量为46.5 L/min,旁通处的水流量为93.5 L/min。在水流出口处有明显的漩涡。从图10可以看出漩涡的速度梯度,因为漩涡的原因,水流阻力增大了。在芯子出水口处有2股水流的冲击区,从图11可以看到冲击的范围及水流对冲后的流向。由于水流冲击的影响,芯子出口处出现了明显的滞留区。所以,在水道优化设计时,研究人员需要考虑优化整体流场结构,增加分隔板进行导流来避免上述问题。图12为机油冷却器改进后的模型。

3.4 水路改进后仿真结果

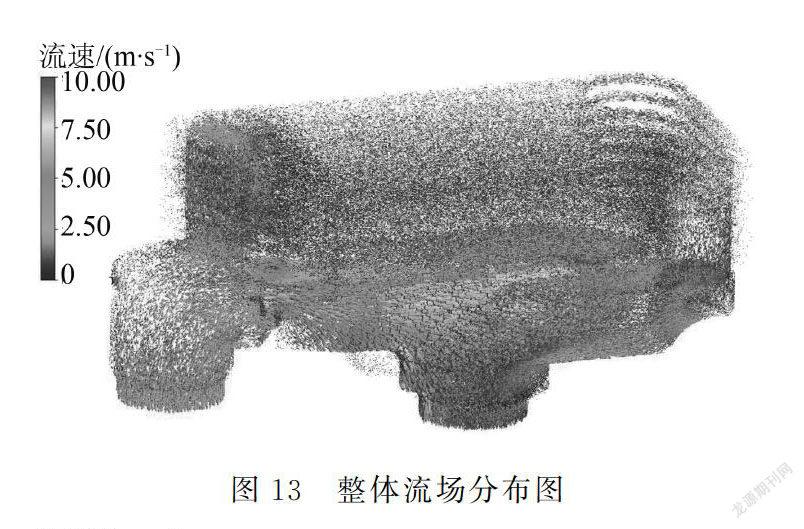

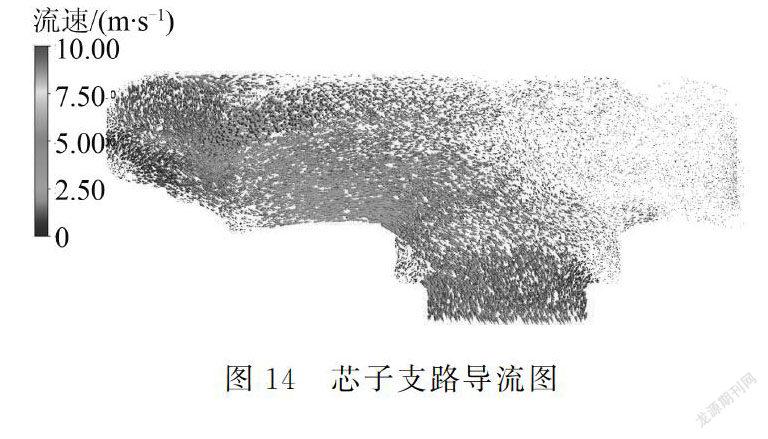

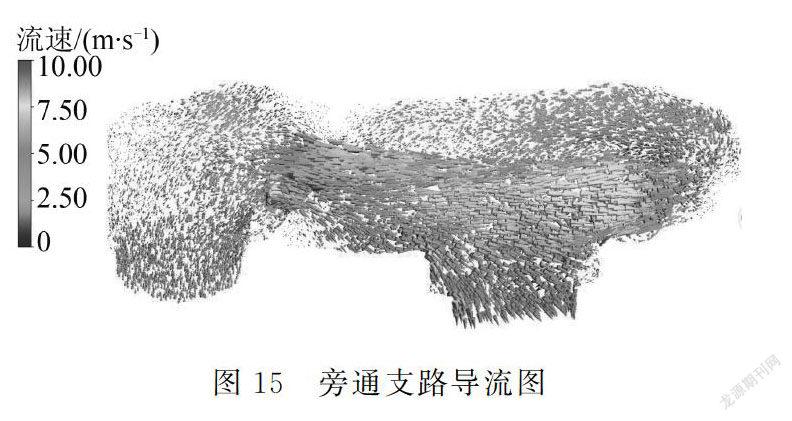

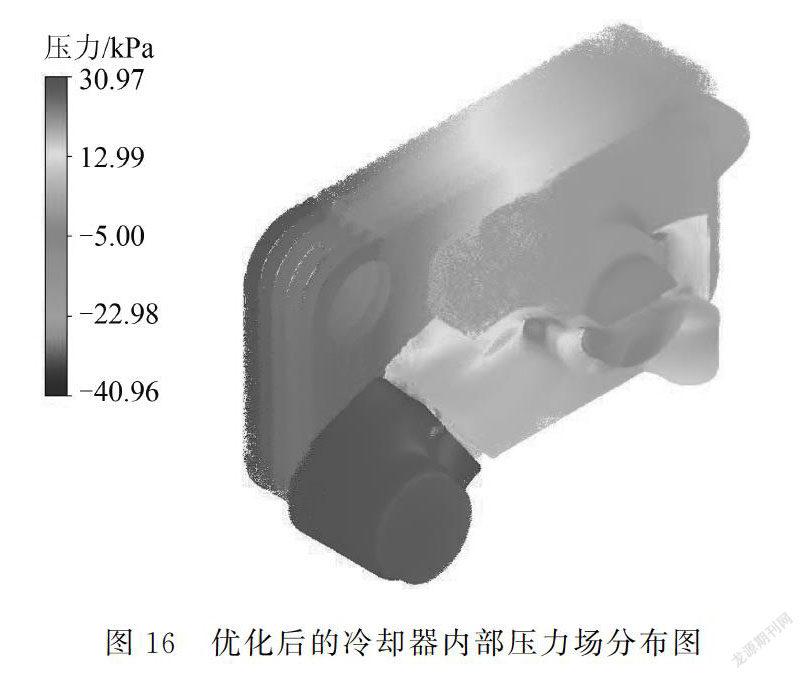

图13为水道优化后整体流场分布图。过芯子的水流量为58.5 L/min,旁通水流量为81.2 L/min。在经过优化后,芯子获得了更多水流量,水流量增加了37.5%,更利于增加散热量。图14是芯子支路的导流图。水从芯子出口出来后直接引流到水道出口,避免了两股水流对冲。图15是旁通支路导流图。从图15可见,局部还存在有漩涡,但较优化前已有明显改善,而且大部分冷却水直接导流到了出口。图16是优化后的冷却器内部压力场分布图,进口压力为27.58 kPa,水流阻力相对优化前降低了50.21%。

3.5 水路改进后的仿真结果与试验结果比较

图17 为水路改进后水侧压降的仿真计算结果与试验结果对比曲线。由图17可见,仿真结果与试验结果非常吻合,最大压降误差为7.57%。随着水流量的增加,仿真结果与试验变化趋势一致,从而证明了仿真模型的有效性。

4 结论

研究人员采用三维CFD模拟仿真,进行机油冷却器水道流场和压力场分布的计算。通过试验验证,将各工况下的仿真结果与实测结果进行比较,两者吻合良好。研究人员利用仿真软件模拟冷却器内部水道流动情况,可以直观看到芯子水路与旁通水路对冲导致动量损失影响了冷却液流动,压降增大。根据仿真结果,研究人员对水路进行改进,在芯子水路与旁通水路间设置分隔板对介质进行引流。该优化方案可以有效降低机油冷却器水阻,满足整机匹配的要求。

[1]郭丽华,覃峰,陈江平,等.板翅式机油冷却器流动和换热性能的CFD研究[C].第三届制冷空调新技术研讨会论文集,2005:521-524.

[2]孟祥廷,闫伟,王桂华,等.基于CFD的油冷器流动和换热性能[J].内燃机与动力装置,2019,36(2):80-84.

[3]孔珑.工程流体力学[M].中国电力出版社,2007.

[4]克劳斯·莫伦豪尔,赫尔穆特·乔克.柴油机手册[M].机械工业出版社,2017.

[5]苏峰华,冯文营,袁熙.基于多尺度方法的机油冷却器数值模拟[J].华南理工大学学报(自然科学版),2020,48(05):112-117.

[6]李雷,唐帅,曾超,等.基于一维-三维联合仿真的某机油冷却器水路匹配计算[J].柴油机设计与制造,2020,26(03):6-9,13.

[7]秦萌,陈江平,陈芝久.车用发动机机油冷却器流动的数值模拟研究[J].车用发动机,2004(03):23-25.

[8]童宝宏,桂长林.发动机机油冷却器流量特性的试验与仿真[J].车用发动机,2009(03):40-43.

[9]庞威,徐万毅,周祥军.机油冷却器水套的CFD优化改进[J].柴油机,2009,31(02):34-38.

[10]钟勋,俞小莉.纳米流体在车用机油冷却器中的强化换热试验研究[J].内燃机工程,2011,32(03):74-78.

[11]王迎新,武占华,李世奇,等.板翅式机油冷却器传热性能和阻力特性的实验[J].大连海事大学学报,2006(02):130-132.

[12]周輝志.6DY柴油机机油冷却器的试验研究与设计优化[J].现代车用动力,2012(03):45-49.