基于Q系统的某铜矿巷道分级支护技术及工程应用

高忠 王明 唐绍辉 林凌旺 谭伟 巫雨田

摘要:合理的支护方式是控制巷道稳定和变形的重要手段之一,而工程岩体质量评价是确定合理支护方案的重要依据。针对某铜矿存在的支护方式单一、支护效率低、支护成本较高的问题,采用Q系统和RMR法对该矿山4个工程岩组进行了岩体质量分级。基于Q系统支护图,并结合矿山支护工艺、施工条件等因素,制定和优化了分级支护方案及支护参数;利用RMR法的不支护岩体自稳时间,量化了合理的支护时间,从而指导现场支护施工。工程实践结果表明:制定的分级支护方案效果好,不仅满足了巷道安全要求,提高了施工效率,同时可降低支护费用200万~300万元/a。

关键词:Q系统;岩体分级;分级支护;巷道稳定性;支护时间;安全高效

中圖分类号:TD353文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)03-0032-05doi:10.11792/hj20210306

引言

在矿山地下开采中,巷道的稳定性是影响矿山建设及安全运营的重要因素,合理的支护方案是保证成功的关键,而工程岩体质量评价是确定合理支护设计方案的重要依据[1-2]。通过岩体质量分级结果,结合巷道类型、用途等因素制定合理的支护方案,满足巷道安全要求,保障矿山生产平稳运行。

然而,在多数矿山实际应用中,不区分巷道类型均采用一种支护结构和参数,支护类型与参数也是参考类似矿山和工程实践,未能随着围岩及巷道类型变化进行相应调整,单一的支护设计存在不足。此外,传统的支护设计采用松动圈理论、悬吊法等方法[3-4],未考虑围岩性质、巷道类型、服务期限等,很难合理选择支护参数。

Q系统和RMR法分类是当前应用较为广泛的岩体分级系统之一,它们都是基于工程类比法提供不同围岩质量等级下不同规格巷道相对应的支护类型和支护时间[5-6]。本文以某铜矿为例,依据Q系统和RMR法进行分级支护设计,并结合矿山支护工艺及施工技术条件等因素,优化分级支护类型和支护参数,在确保安全和施工高效的前提下,确定合理的分级支护方案和支护时间,从而正确指导设计和施工。

1工程概况

某铜矿主要地下开采100~-100m铜矿体,采用大直径深孔阶段空场充填采矿法。铜矿床裂隙发育程度较弱,矿体稳定性较好。矿体顶底板围岩为中细粒花岗岩,局部为风化花岗岩。英安玢岩为局部侵入岩体,主要分布在矿体东翼,横切矿体,该岩体裂隙较为发育、微风化、稳定性较差。

矿山巷道支护采用锚网喷联合支护,一掘一支。采用长1.8m的管缝式锚杆,间排距1.0m×1.0m。现行支护标准较为单一,未按巷道服务期限、影响程度、断面跨度及所通过的工程岩体质量制定分级支护方案。实践过程中,部分服务年限较短、岩性较好的巷道存在过度支护的情况,导致施工效率下降、成本上升,因此有必要进一步优化支护方式和参数。

2Q系统及支护设计

2.1Q系统

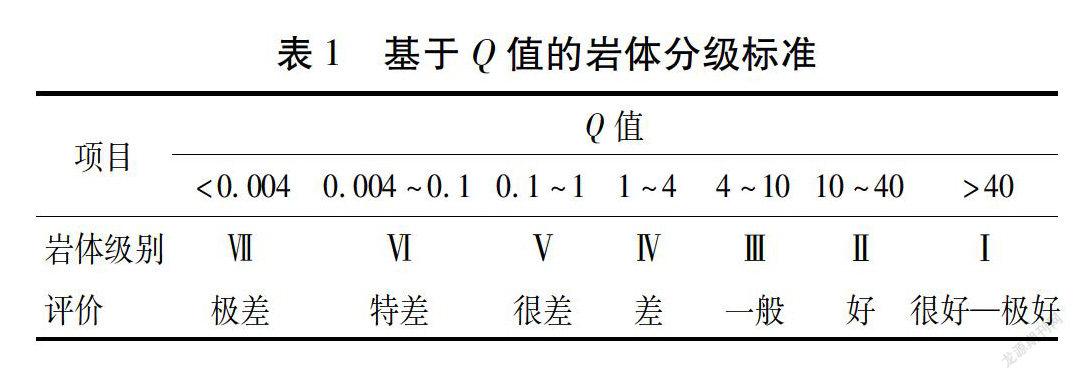

1)Q系统。Q系统是Barton等人于1974年提出的岩体质量分类方法[7],它主要考虑了岩体完整性、节理特性、地下水和地应力影响,将定性分析、定量评价相结合,是目前比较好的岩体分类方法,其分类指标值通过式(1)确定。基于Q值的岩体分级标准见表1。

式中:RQD为岩石质量指标;Jn为节理组数系数;Jr为节理粗糙度系数;Ja为节理蚀变度系数;Jw为节理渗水折减系数;kSRF为应力折减系数。

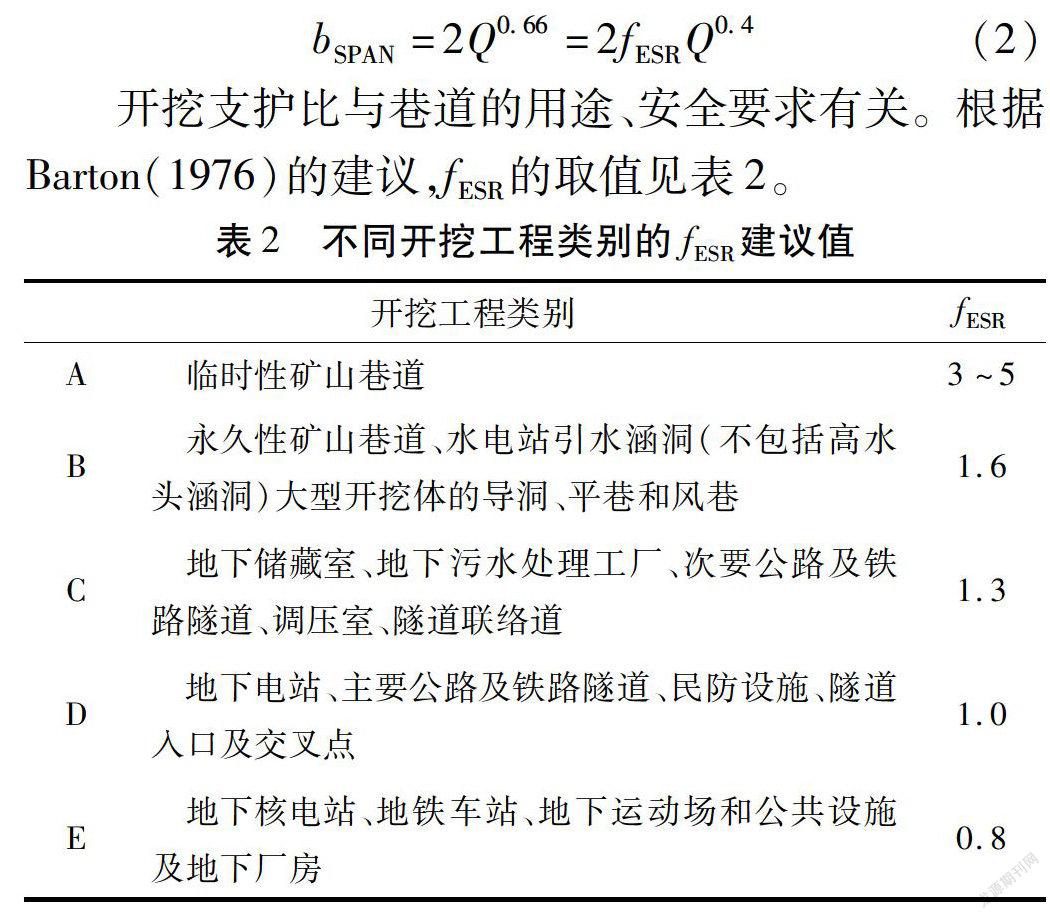

2)开挖支护比。除Q值外,安全要求和断面规格对巷道支护设计也起到决定性作用。安全要求取决于巷道的用途,如矿山永久巷道比采准巷道或临时巷道的安全要求更高;断面规格指巷道的跨度和高度,通常来讲,随着巷道的跨度或高度增大,支护要求也将增加。为表达安全要求,引入了开挖支护比fESR。

2021年第3期/第42卷采矿工程采矿工程黄金

硐室最大无支护跨度(bSPAN)与Q值、开挖支护比(fESR)的关系如下[8]:

bSPAN=2Q 0.66=2fESRQ 0.4(2)

开挖支护比与巷道的用途、安全要求有关。根据Barton(1976)的建议,fESR的取值见表2。

结合矿山生产实际情况,本次支护设计开挖支护比取值原则:①开拓巷道,包括主运输巷、回风巷、充填巷、通风巷等,作为矿山永久性工程,fESR取1.6;②采准巷道,包括大孔凿岩巷及其联巷、出矿巷道、装矿进路等,根据巷道功能和服务时间,fESR取2.0。

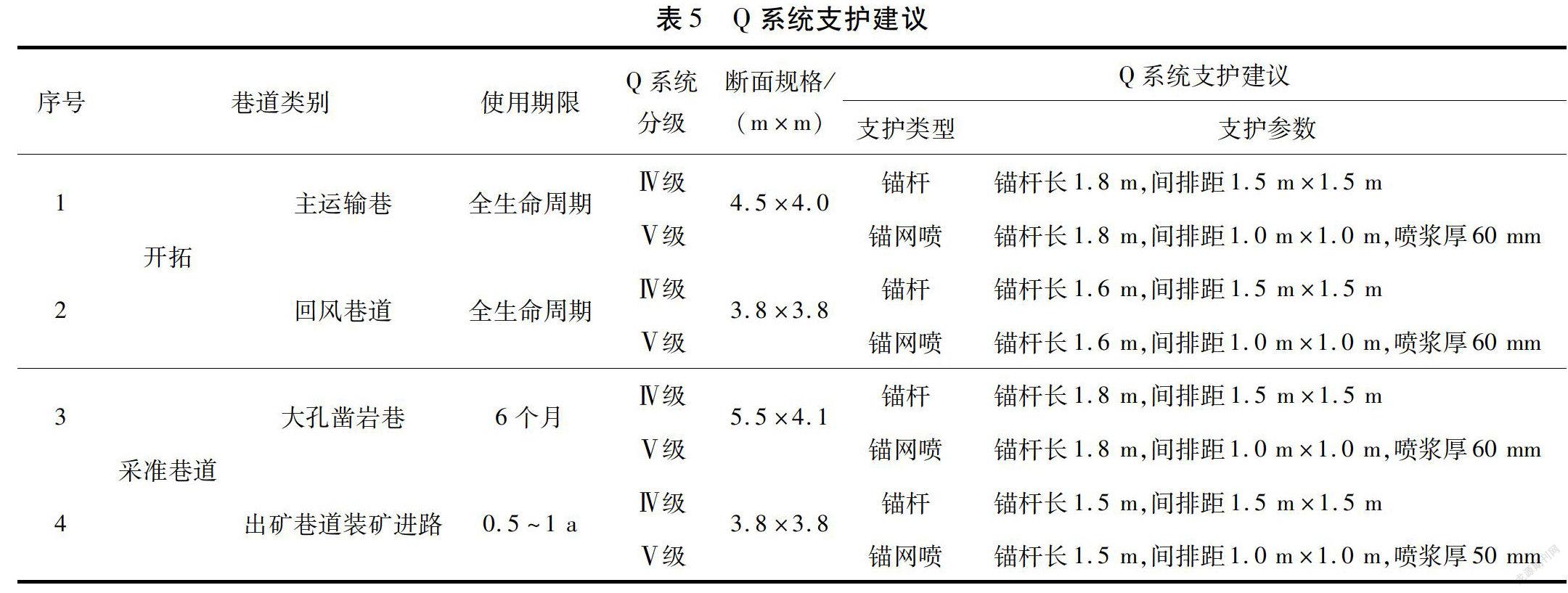

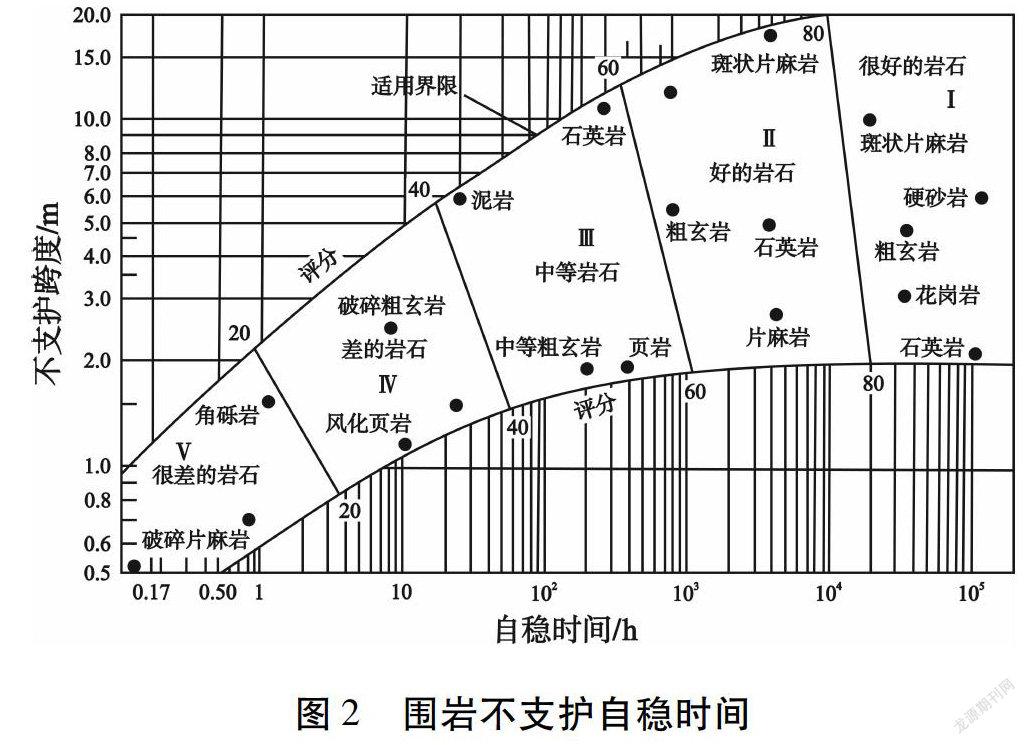

2.2Q系统支护设计

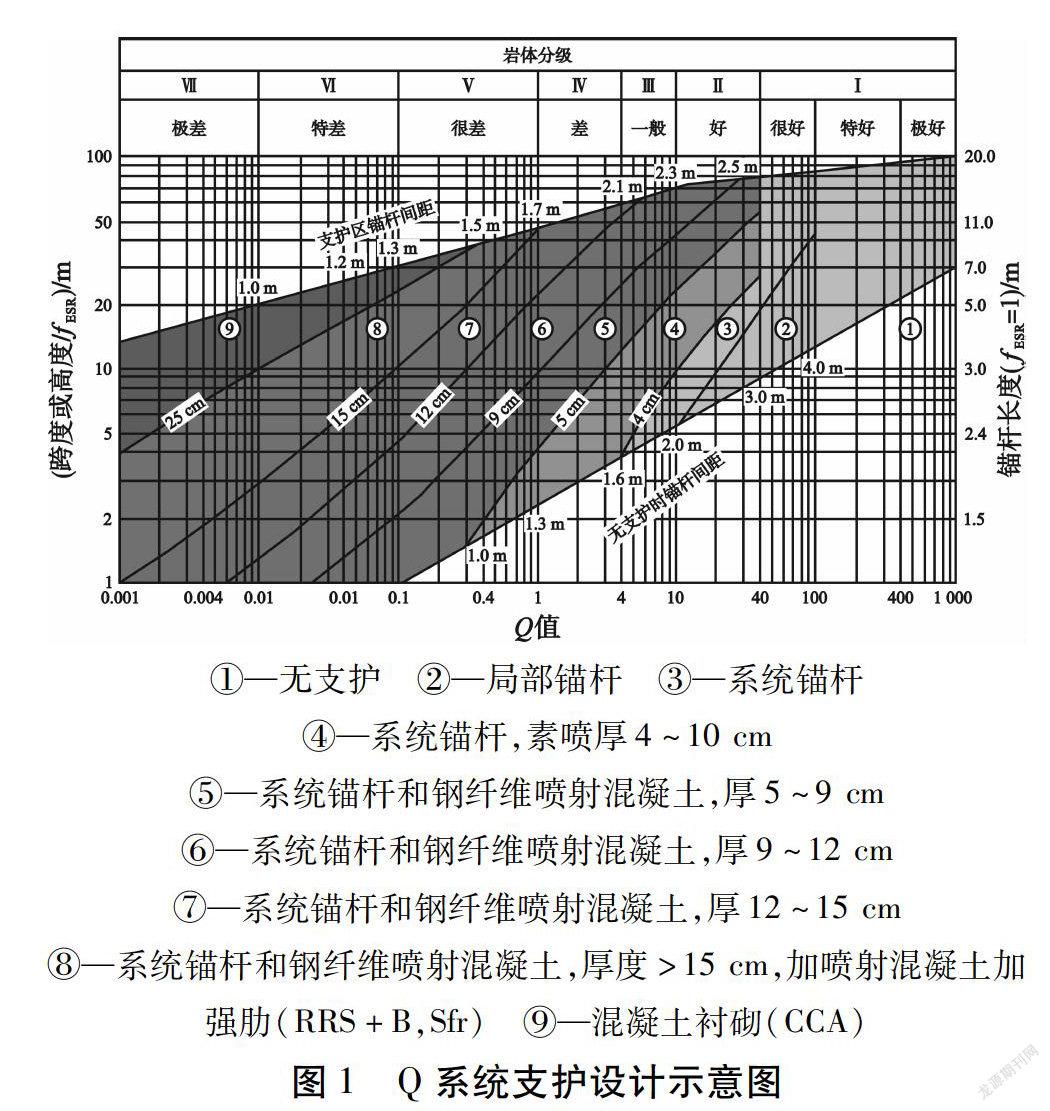

基于Q系统支护对1050个公路隧洞和440个水电隧洞工程进行了系统研究,建立了不同围岩质量等级相对应的支护类型[6,9]。根据Q值进行支护设计,指导巷道设计与施工,Q系统支护设计见图1。

3分级支护

3.1工程地质调查

根据矿山实际情况,该铜矿矿体及周边岩体可划分为4个主要工程岩组:

1)中细粒花岗岩。中细粒花岗岩为矿体的主要围岩,分布于矿体的上下盘。该岩组内节理、裂隙较发育,岩组大部分为剪节理;大多数节理闭合,充填物主要为硬质方解石。大多数节理面平直微粗糙、微风化,节理面基本为潮湿。结构面延伸长度一般为3~10m,节理间距10~35cm,平均体积节理密度(JV)为13.48条/m 3。该岩组有2组主要节理,产状分别为33°∠45°,335°∠74°。岩石抗压强度50.27MPa。

2)风化花岗岩。风化花岗岩为矿体局部围岩,内节理、裂隙较发育,节理大部分为交错节理且多为剪节理、部分为张节理,张开度小于5mm,并伴有黄色软质充填物。大多数节理面为平直状、粗糙、微风化,基本为较潮湿。结构面延伸长度一般为1~3m,节理间距5~20cm,平均体积节理密度为23.25条/m 3。岩石抗压强度26.10MPa。

3)矿体。该岩组内节理、裂隙较发育,节理大部分为层理且多为剪节理,无张节理,大多数节理闭合,无充填物。大多数节理面为波浪状起伏、很粗糙、微风化,部分节理面平直,节理面基本为较干燥。结构面延伸长度一般为1~3m,节理间距15~50cm,平均体积节理密度为15.51条/m 3。该岩组有2组主要节理,产状分别为159°∠56°,285°∠81°。岩石抗压强度为66.10MPa。

4)英安玢岩。英安玢岩主要为侵入岩体,多为剪节理、少张节理,多数节理张开度小于5mm,并伴有黄色硬质充填物。大多数节理面平直微平滑、微风化,部分节理面呈波伏状,节理面基本为潮湿—较干燥。结构面延伸长度一般为3~10m,節理间距5~25cm,平均体积节理密度为20.01条/m 3。该岩组主要有3组节理,产状分别为109°∠79°,136°∠38°,30°∠50°。岩石抗压强度为29.03MPa。

3.2岩体质量评价

1)RQD值。由于矿山前期RQD相关统计资料缺失,本次Q系统中的RQD值依据Palmstrom给出的体积节理密度与体积RQD之间的相关关系[8]为:

RQD=115-3.3JV(3)

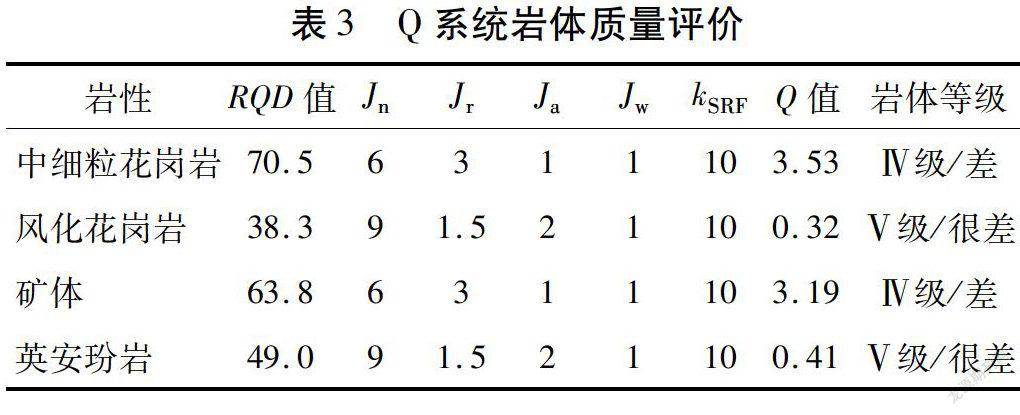

经计算,中细粒花岗岩RQD值为70.5%,风化花岗岩RQD值为38.3%,矿体RQD值为63.8%,英安玢岩RQD值为49.0%。

2)Q系统岩体质量评价。该矿山巷道主要通过4组工程岩组,根据式(1)计算得出该矿山各岩组的Q系统评分值,见表3。中细粒花岗岩和矿体为Ⅳ级岩体,属于差等级;风化花岗岩、英安玢岩为Ⅴ级岩体,属于很差等级。

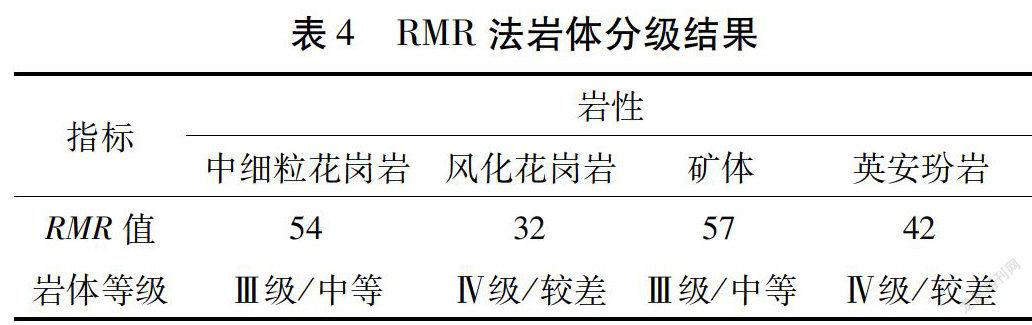

3)RMR法岩体质量评价。RMR法是包含节理的状态和产状、RQD值、地下水等因素在内的岩体评分评价方法。依据RMR法岩体评分标准,结合前期工程地质调查结果,该铜矿主要岩体的RMR法评价结果见表4。

3.3.2支护设计优化

在Q系统岩体分级中没有考虑岩石强度、井下采场长期爆破振动对围岩Q值降低的影响,同时由于工程地质条件的多变性和实际工况的复杂性,在应用Q系统支护设计时,应结合巷道用途、分类等级、现场施工设备及条件等因素,对Q系统建议的支护设计进行必要的优化。

1)支护类型。风化花岗岩、英安玢岩为Ⅴ级岩体,支护类型为锚网喷,不需要优化。中细粒花岗岩、矿体为Ⅳ级岩体,受爆破震动、服务期限等因素影响,经过此类岩体的巷道支护类型需要进行优化。

永久巷道的锚杆支护优化为锚喷支护。主运输巷、回风巷道等永久工程作为行人和运输等咽喉通道,长期受采场开采扰动的次生应力场和爆破震动影响,巷道围岩会变形、松动,采用锚喷支护,锚杆起到了对岩体的加固作用,混凝土喷层与围岩紧密贴合,防止围岩的松动和坍塌。

采准巷道的锚杆支护优化为锚网支护。采准巷道服务期限短,受采场爆破震动影响,巷道顶板浮石较多,若采用单一锚杆支护,每次作业前都要进行撬毛作业,影响作业效率,同时也存在潜在安全隐患。优化为锚网支护后,支护网可实现“网兜”作用,防止岩块掉落。

2)支护参数。

(1)锚杆长度。本次Q系统支护建议中的锚杆长度有1.5m、1.6m、1.8m3种类型,综合考虑锚杆台车钻杆长度、安全因数及现场作业施工方便性,锚杆长度统一选择1.8m。

(2)锚杆间排距。原设计锚杆间排距为1.0m×1.0m,现场掘进采用凿岩台车,一次掘进3.0m;支护采用锚杆台车,大网片钢筋网规格为3.0m×2.4m。综合考虑巷道进尺、网片搭接、现场支护作业等因素,锚杆间排距调整为1.2m×1.0m。

优化后的分级支护设计方案见表6。

3.4合理支护时间

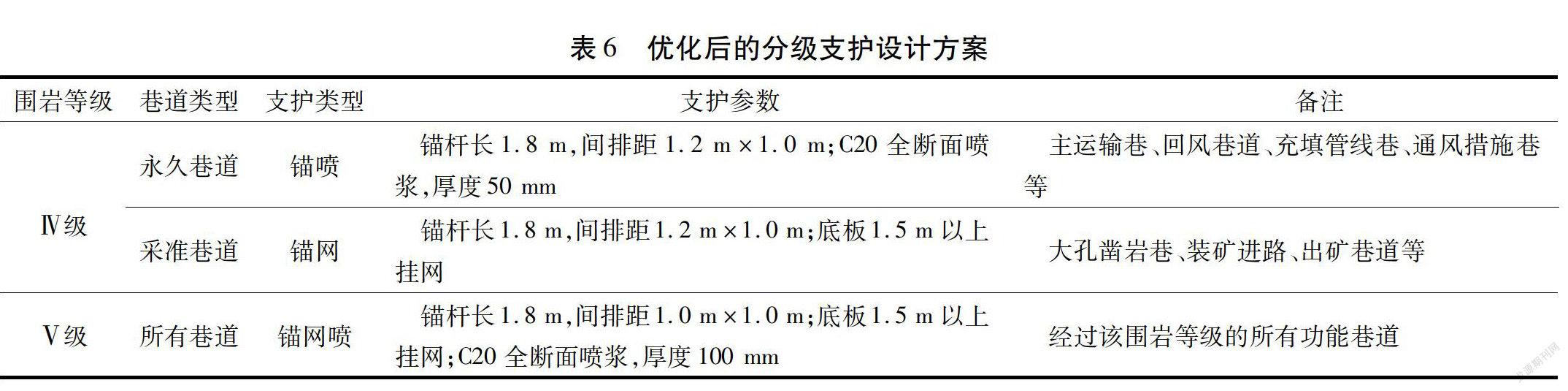

1)RMR法不支护自稳时间。RMR法不支护自稳时间为巷道掘进后不支护情况下从初始稳定至发生坍塌的时间。合理评价围岩的自稳时间,对支护施工有着非常重要的意义。

基于RMR法建立各个级别岩体与不同跨度条件下围岩自稳时间的关系[10](见图2),使工程人员根据岩体的工程类别,预估巷道不支护而维持稳定的时间,以便合理地安排施工程序。

图2围岩不支护自稳时间

2)合理支护时间。根据表4中RMR法岩体评分值,结合巷道跨度,通过图2可以预估不同跨度巷道不支护自稳时间,结果见表7。

为确保生产安全,本次巷道围岩自稳能力取小值。综合考虑RMR法不支护自稳时间、现场施工技术条件和以往施工经验,推荐的合理支护时间见表8。

4工程实践

4.1现场试验

大孔采场底部结构出矿巷道为采准巷道,是采场本次选择0m中段6 #大孔采场出矿巷道进行现场支护试验,该段区域岩体为中细粒花岗岩和矿体,根据分级支护方案,采用锚网支护,两掘一支。采用40mm的管缝式锚杆(1.8m),间排距为1.2m×1.0m;钢筋网规格为3.0m×2.4m,采用3张大网片竖向敷设。经过3个月的现场观察,巷道没有出现大的变形,总体保持稳定(见图3),说明分级支护方案可靠,满足了现场安全和生产要求。

4.2支护成本

原支护采用锚网喷支护,支护综合成本为2213.5元/m。优化后的分级支护中,Ⅴ级围岩仍采用锚网喷支护方式,支护综合成本不变。Ⅳ级围岩永久类和采准巷道分别采用锚喷和锚网支护,支护综合成本分别为1241.6元/m和862.8元/m,每米支护费用分别降低971.9元和1350.7元。

该铜矿每年巷道掘进约5000m,与原支护标准相比,制定的分级支护方案每年可降低支护费用200万~300万元;另外,由原有的一掘一支优化为两掘一支或三掘一支,提高了巷道掘进和支护作业效率。

5结论

1)基于工程地质调查结果,依据Q系统对矿区主要岩体质量进行分级,分级结果为:中细粒花岗岩和矿体为Ⅳ级岩体,属于差等级;风化花岗岩、英安玢岩为Ⅴ级岩体,属于很差等级。

2)基于Q值與支护设计的关系,并结合巷道服务期限、影响程度、矿山支护工艺及施工技术条件等因素,制定和优化了分级支护方案。在Ⅳ级围岩中,永久类和采准巷道分别采用锚喷支护和锚网支护;在Ⅴ级围岩中,经过该类围岩等级的巷道采用锚网喷支护。

3)根据RMR值和巷道跨度,预估了围岩不支护自稳时间,并给出了支护时间建议,在中细粒花岗岩中采用两掘一支,在矿体中采用三掘一支,在风化花岗岩和英安玢岩中采用一掘一支。

4)工程实践结果表明:根据岩体质量分级结果进行相应的支护方案设计,不仅满足了巷道安全和高效施工的要求,同时也实现了降低支护成本的目的。

[参考文献]

[1]储潇姝,孔令,徐恒,等.金属矿山破碎矿岩巷道稳定性分级与支护方式选择[J].现代矿业,2016(3):189-192.

[2]伍佑伦,许梦国,王元汉.程潮铁矿矿岩工程质量评价与支护方式的选择[J].岩石力学与工程学报,2002,21(7):1059-1063.

[3]侯俊,程文文,孙文敬,等.基于松动圈理论的破碎岩体锚杆支护参数确定及应用[J].黄金,2019,40(7):29-33.

[4]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[5]康小兵,许模,陈旭.岩体质量Q系统分类法及其应用[J].中国地质灾害与防治学报,2008,19(4):91-95.

[6]任文明,胡谋鹏.岩体质量分级Q系统在某地下储油洞库设计中的应用[J].隧道建设,2013,33(8):674-678.

[7]李正刚.二滩水电站地下硐室支护设计应用技术[J].四川水力发电,2001,20(1):25-27,31.

[8]于润沧.采矿工程师手册:上册[M].北京:冶金工业出版社,2009.

[9]何燕云.Q系统在那苏瓦水电站围岩分类及支护中的应用[J].水利与建筑工程学报,2018,16(6):67-71,93.

[10]徐志英.岩石力学[M].3版.北京:中国水利水电出版社,2008:28.

Abstract:Reasonablesupportisoneoftheimportantmeanstocontrolroadwaystabilityanddeformation,whileengineeringrockmassqualityevaluationisanimportantbasisfordeterminingreasonablesupportscheme.Inordertosolvetheproblemsofsimplexsupportmode,lowsupportefficiencyandhighsupportcostinacoppermine,QsystemandRMRmethodareusedtogradetherockmassqualityof4engineeringrockgroupsinthemine.BasedonthesupportdiagramofQsystem,andthefactorsofminesupporttechnologyandconstructionconditions,thegradingsupportschemeandsupportparametersareformulatedandoptimized,andthereasonablesupporttimeisquantifiedbyusingtheselfstabilizationtimeofunsupportedrockmassofRMRmethod,soastoguidetheonsitesupportconstruction.Theresultofengineeringpracticeshowsthatthegradedsupportschemeisgood,notonlymeetingthesafetyrequirementsofroadway,improvingtheconstructionefficiency,butalsoreducingthesupportcostby2million-3millionyuan/a.

Keywords:Qsystem;rockmassgrading;gradingsupport;roadwaystability;supporttime;safeandefficient