喇叭鼓膜冲压自动线的设计

周名侦 曾东武 杨小萍 李大伟

关键词:喇叭鼓膜;冲压自动线;机械手

0引言

喇叭鼓膜的生产要经过上料、工位转移、下料、放料等工序。冲压机采用气压驱动,通过控制气路系统中的气阀实现冲压模具的上升和下降,从而完成冲压操作。冲压机的上下料操作目前是由人工完成,而工人在操作过程中,对工件的移动位置、工作位置的掌握全凭个人经验,往往容易导致工件位置移动偏差、加工质量出现瑕疵的情况。因此,用机械代替手工操作、实现喇叭鼓膜工件的全自动加工、降低人工参与率和人力成本、减少误操作、减少操作人员劳动强度、提高加工效率和质量是喇叭鼓膜生产领域亟待解决的技术问题。

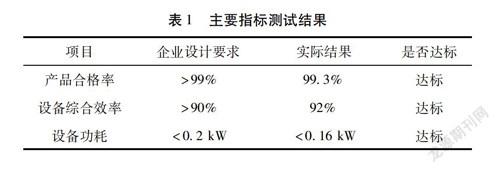

本文采用Solidworks三维设计软件,结合企业生产喇叭鼓膜的工序、尺寸、材料、形状等情况,首先对喇叭鼓膜自动上下料装置进行了零部件和整机虚拟设计,并在仿真的基础上,对设计进行了相关的修正,使装置的性能更加良好。然后制作了实物,并完成相应的PLC控制。整套装置已在企业实际生产中试运行,并进行了相关技术指标测试。结果表明,喇叭鼓膜冲压机配置本自动上下料装置后,冲压产品合格率大于99%,设备综合效率大于90%,功耗小于0.2kW。这些主要技术指标均在企业要求的范围内,满足了企业的要求。

1自动上下料装置设计方案

自动上下料装置整体设计方案如图1所示,该装置包含机械结构和电气控制系统两部分。机械结构由上下料执行机构、驱动机构、物料升降机构组成。上下料执行机构在驱动机构和控制系统的协调作用下,完成喇叭鼓膜工件的取料、上料、工位转移、下料和放料操作。驱动机构X、Y、Z轴由伺服电机与传动机构等组成;物料升降机构由2个步进电机与升降机构组成;电气控制系统由PLC、触摸屏、传感器、步进驱动器等主要电气元器件形成自动化集成。

本设计方案做了如下方面的考虑。

(1)冲压机采用闭环控制,X、Y、Z轴能准确联动,重复定位精准度高。

(2)物流系统采用双臂联动设计,一只机械臂在抓取物料、上料的同时,另一只机械臂在下料、放料,有效提高机器人的工作效率。

(3)末端抓取采用多个缓冲吸盘和一个定位吸盘组成,能对不同弧面形状的鼓膜进行精准吸附。

(4)物料升降机构采用步进电机驱动,在放满物料的情况下,取料架能自动上升物料,放料筒部分能检测到当前物料的数量以及作出物料满载提示和报警。

(5)加工过程采用PLC控制,光电位置检测,实时监控工作状态并对突发故障能应急处理。触摸屏上能实时监控装置的运行状态与生产状况,并能修改加工速度、冲压时问等参数。

(6)采用柔性化设计,能适用于多种类型的喇叭鼓膜生产,对于不同的喇叭鼓膜冲压机床,只要配置本自动上下料装置,并稍微修改控制程序,便能完成自动加工,不需改动冲压机床。因此,具有低成本、效率高和操作方便等优势。

本设计考虑到各部件的特征、参数和几何约束关系,上下料机构外形总体尺寸设计为2000mmx1000mmx1200mm,X轴、Y轴、Z轴可移动距离分别为1800mm、500mm、500mm,如图2所示。

2上下料机械手结构设计

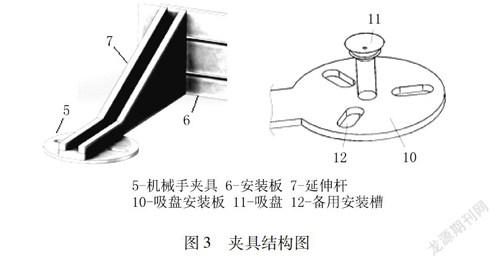

上下料机械手能在控制系统、驱动系统、传动系统的协调工作下,实现自动化的工件取料、上料、工位转移、下料、放料等操作。上下料机械手由安装板6、上料臂和下料臂组成,如图2-3所示。为了高效地满足上下料的操作要求,本文的机械手设计为直角坐标三自由度机械手。

上料臂和下料臂均由延伸杆7和夹具5组成。气吸夹具5由吸盘安装板10、吸盘11等组成,如图3所示。由于喇叭鼓膜尺寸小、且为非金属,所以本设计采用气吸夹具。

设计中,X轴导轨为最低层,直接设置在床身表面上;Y轴导轨为中层,设置在X轴滑轨上;Z轴导轨为顶层,设置在Y轴导轨上。Z轴导轨上方安装上下料机械手,通过设定X、Y、Z轴的运动轨迹来带动机械手产生空间位移,从而实现取料、上料、下料、放料和工件在加工过程中的工位转移。

如图2所示,安装板6垂直安装在Z轴导轨4的表面上,并且与Z轴导轨4滑动连接;延伸杆7垂直连接在安装板6的表面上,并且朝着预设方向延伸一定距离;吸盘安装板10可水平贴附在延伸杆7的末端底面上,而吸盘11可立设在吸盘安装板10上,并且吸盘11一般垂直朝下,可通过气体负压原理吸取依次放好的喇叭鼓膜工件。若生产中,需要更换加工若干种不同类型、尺寸或规格的喇叭鼓膜工件,为确保机械手能够适应不同工件的取放料,在吸盘安装板10上沿其周向方向开设了若干个备用安装槽12。各个备用安装槽12主要用于安装吸盘11,以在工件的尺寸较大时,可以通过呈圆周向分布的多个吸盘11同时吸附工件的边缘位置(工件一般呈回转形),从而将其稳定地吸取。比如,可在吸盘安装板10上沿周向方向开设3-6个备用安装槽12,当工件的尺寸较大时,可以去除中问的吸盘11,同时在各个备用安装槽12内安装吸盘11,如此即可通过各个吸盘11同时吸附工件的边缘位置,将工件吸取出来。当然,若工件的尺寸较小时,只需使用吸盘安装板10中心位置的单一吸盘11即可。

为了提高吸盘11的吸取能力,夹具机械手5在取料过程中,可在Z轴导轨4上进行垂向位移调整,从而增加吸取时的下压力。由于夹具5就设置在延伸杆7的末端位置,通过延伸杆7的适当延伸距离,可使得机械手夹具5的初始位置位于取料工位(或下料工位)。

3自动上下料装置控制系统设计

3.1电气控制系统组成与硬件选用

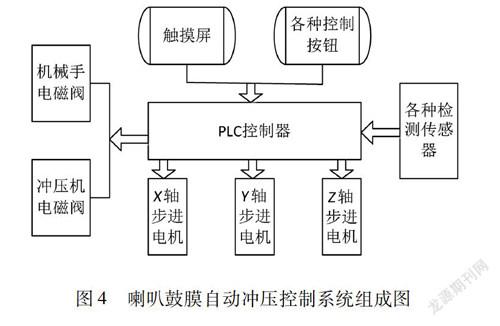

本装置采用三菱PLC为控制中心,通过触摸屏(或按钮)操作、传感器的位置检测、步进电机和伺服电机的精准定位以及电磁阀组的吸放,达到协调控制之目的。控制系统组成如图4所示,主要包括PLC控制器1台、触摸屏1台、步进驱动器2套(取料架和放料筒的升降)、伺服电机驱动器3套(X、Y、Z轴移动)、传感器13个、电磁阀组2个、开关电源等元器件。

元器件选择时重点考虑的参数包括功率、电压、精准度、稳定性、工作环境、工作温度、价格等因素。具体选择的结果是:FX3U-4 8MT PLC,汤姆斯57-3.6N·m伺服电机、汤姆斯57驱动器、雷赛42-0.9N·m步进电机、雷赛42驱动器、20mm霍尔传感器、SMC-24 V电磁阀等。

3.2电气控制系统软件设计

本装置的电气控制系统功能是:(1)可以实行手动、自动、急停,回原点控制;(2)除了用按钮操作外,也可以在触摸屏界面上操作;(3)触摸屏界面中可实时显示设备运行状态和生产相关的重要数据;(4)控制参数可依据实际加工需要进行调整改变。

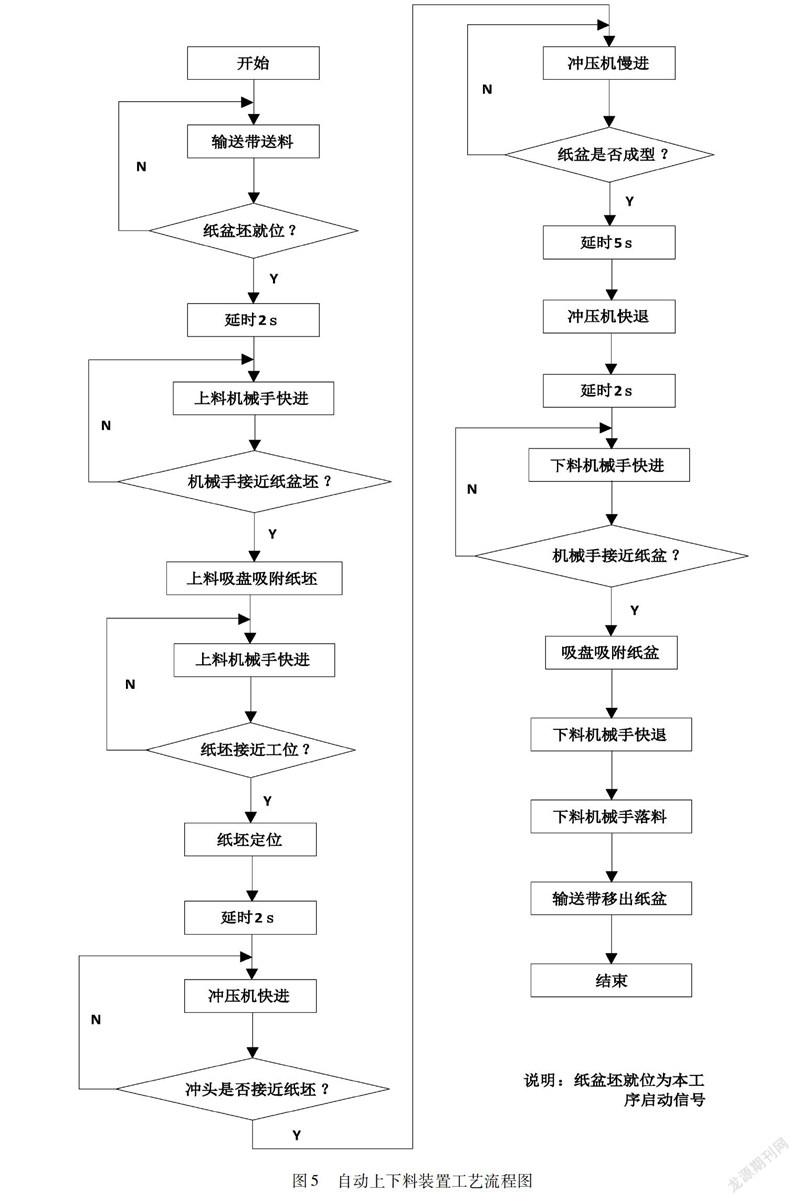

依据以上要求,软件设计包含两方面,分别为PLC控制程序与触摸屏控制程序。PLC控制程序根據I/O分配以及本装置工艺流程控制要求(图5)采用SFC方式编写。如果需要多台PLC联合控制,则需要增加RS485通讯模块,并在程序中相应地增加N:N网络设置。触摸屏界面显示依据操作要求、设备参数、显示状态等进行设定。设定时要特别注意数据与PLC程序的对应连接。

4喇叭鼓膜自动冲压线测试

4.1主要技术指标及计算方法

(1)设备综合效率

机械停机、装料速度和废品率造成的损失是影响设备综合效率的主要原因。因此,设备综合效率由时间开动率、性能开动率以及合格品率体现,其计算公式为:

现装置中的耗能设备主要有:伺服电机,每台伺服电机及其驱动器90w,90wx3=270w;步进电机,每台步进电机及其驱动器30w,30wx2=60w;开关电源30w;PLC、触摸屏、电磁阀、传感器、指示灯等共约为50w,总功率P约为410w。

4.2试验结果

经过企业的生产现场实测,各项主要指标测试结果如表1~2所示。

5结束语

从测试数据可见,本文基于solidworks设计的喇叭鼓膜冲压自动上下料装置,性能达到了企业实际生产需求。该系统已在生产实际现场进行了试运行,重点验证了装置的功能、性能、安全性、连续运行可靠性、电源适应性。该生产线的应用,极大地减少了人工成本,产品质量显著提高。