基于双工位旋转式激光切割装置的结构设计及优化分析

高志远 胡羽沫 杨晶晶

关键词:双工位旋转式;激光切割装置;结构设计;优化分析

0引言

随着我国改革开放和城市建设的不断推进,人们的生活已经离不开对汽车的需求,虽然已有汽车数量还在不断增加,但是人们对于汽车的性价比往往成为选择的最终标准。国内许多汽车生产公司为了进一步占据更大的市场份额,满足消费者的要求,在生产每一个零部件上不断地对工艺生产流程和零件成本进行改良和优化,以此来提高生产汽车的效率,降低汽车整车的成本。

在过去,对于每一个汽车零件的生产往往是依靠模具的冲压而得到符合要求的零件,由于在冲压过程中,对模具的磨损较大,存在零件的边缘精度较低、加工成本较高等一系列的不足和缺陷。为了解决这一难题,汽车零件的制造加工可以利用激光技术对其进行切割,完成零件的造型,从而达到减少模具的磨损,提高制造精度的目的。

为了满足激光切割的高效率和低成本的需求,本文设计了一种双工位旋转式激光切割装置的控制运动系统,旨在满足激光切割的速度,节约了上、下料的时间,提高了汽车零件的生产效率,大幅度缩短了新车的研制时问和汽车的生产准备周期,使汽车零件的生产趋于全自动化,降低了整车的生产成本。

1切割装置的结构设计与运动分析

1.1切割装置的结构设计

利用SolidWorks三维软件对双工位旋转式激光切割装置进行了结构设计,该装置主要由支架组件、基座组件、标准工装组件和上位机构成。其中,支架组件包括定位销、支架和工具箱,其支架的旋转运动主要通过与电机的法兰盘连接来驱动的。标准工装根据待切割件的不同,对其进行更换,其支架组件的具体尺寸为2500mmx1500mmx500mm,支架的重心偏低,提高了该装置的整体稳定性,两端对称放置标准工装,最大限度保证了整体的稳定性和安全性。该装置的三维模型如图1所示。

1.2切割装置的运动分析

切割整机设备都是由上位机直接控制的,双工位旋转式工作台也不例外,通过上位机分别与伺服电机、传感器和报警器相连接,构成一个旋转、交换的驱动控制平台。其中,伺服电机驱动支架组件按预定轨迹做旋转运动;上位机与光电传感器、限位传感器和报警器等电子元器件连接,判断切割平台是否停止在指定的安全区,并利用亮灯颜色及声音对操作人员进行提醒,当切割装置没有停放到指定位置时,红灯会亮起以示警报并且会语音提醒用户;当装置异常断电时,程序控制使主控板具有断电记忆功能,依然会保留断电之前的数据,在装置重新启动后不影响正常的使用。

鉴于双工位旋转式激光切割装置与激光切割设备需要符合连续、稳定、快速的生产要求,如若遇到故障,则先判断此故障是否可以继续,如果能继续,则让系统处于暂停或者等待状态,待清理后,继续让其运行,直至结束。如果此故障导致系统不能继续,则需上位机的控制中心对故障进行排除和清零,使系统初始化后继续运行,直至需要运行结束。

2支架组件的有限元仿真与优化分析

不管是任何简单或复杂的机械结构,对其进行有限元分析都是从三维建模开始的,依据模型的特点对其进行静态和动态的仿真分析,从而得到准确地判断机械结构的设计是否处于安全、稳定的环境中。

由于支架是承载双工位旋转式激光切割装置的主要结构部件,决定着该装置稳定运行和使用寿命,因此,有必要对支架的承载力进行仿真分析。本文利用SolidWorks三维软件建立支架的三维模型,再导入到SolidWorks Simulation有限元分析软件中,对支架进行有限元的仿真分析研究。

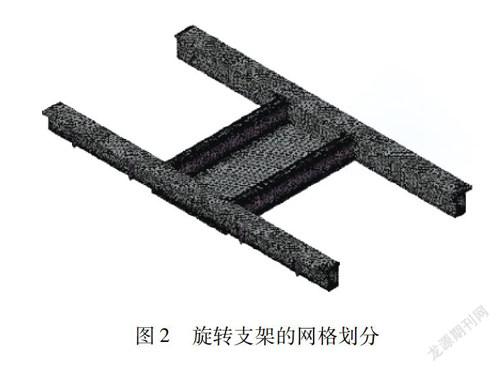

有限元仿真分析过程分为定义材质、约束和载荷施加、网格划分和有限元分析等4个步骤。其中,定义材质:支架材料选为普通碳钢板(Q235),泊松比为0.3,密度为7.85×103kg/m,切变模量G=80GPa,弹性模量E一般取210GPa;约束和载荷施加:对支架的底部施加固定约束使之固定不动,并在旋转支架的8个安装面分别施加1500N,方向垂直地面向下;网格划分:为了减少有限元分析的运算量,对网格进行一定程度的简化,其网格划分如图2所示。

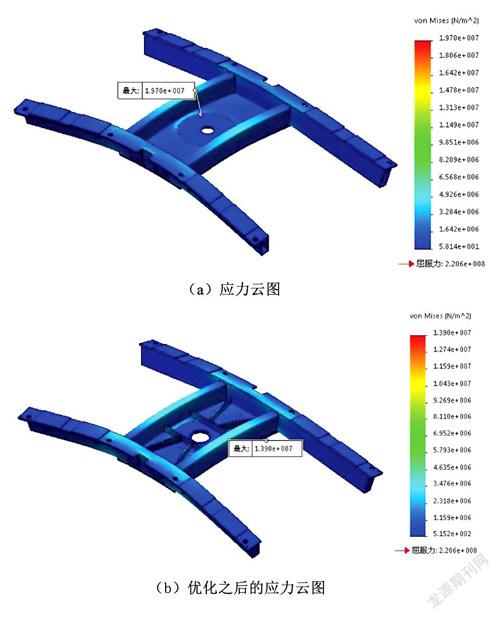

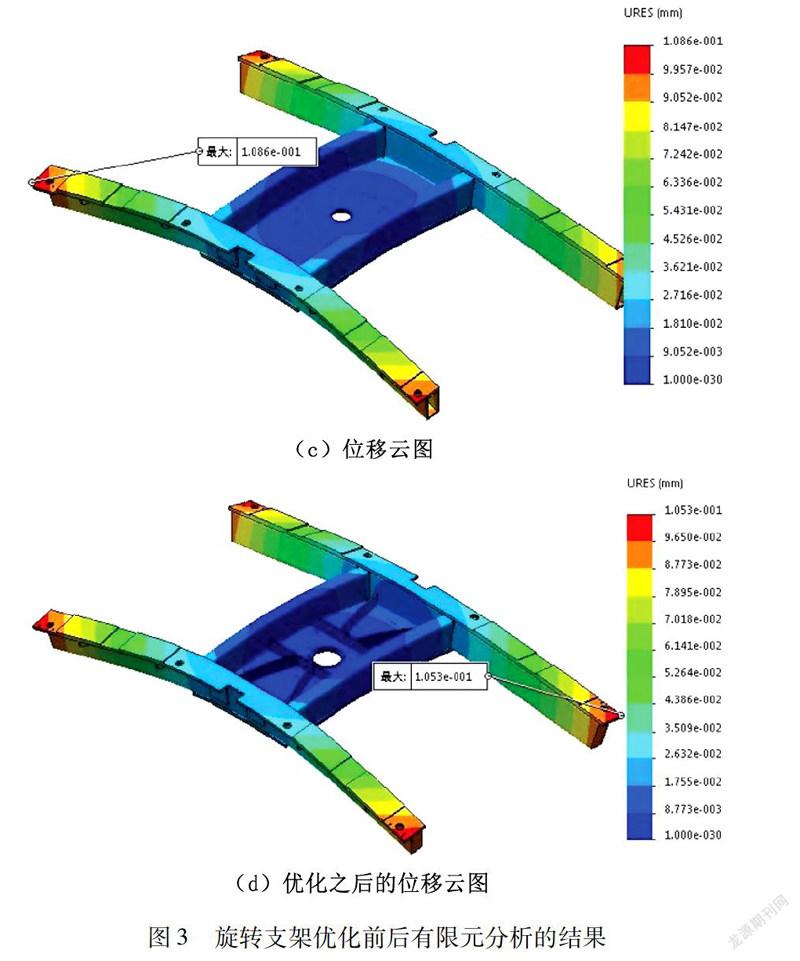

最后,为了提高切割装置的稳定性与安全性,对旋转支架进行有限元的仿真与优化分析,得到旋转支架优化前后的应力、位移和应变分布云图,如图3所示。

将有限元的仿真结果进行数据分析,得到旋转支架优化前后的数据参数如表1所示。

通过图3和表1可以看出,双工位旋转式激光切割装置中支架在载荷作用下运行,支架组件没有出现应力集中的现象,支架组件上最大的应力为1.52×10Pa,发生在支架的拐角处;优化之后的最大应力为1.39×10Pa,优化前后的最大应力均小于普通碳钢材料的屈服极限250MPa,因而满足强度要求,故而符合应力的设计要求。支架的最大位移发生在支架组件远端的边缘区域,面积相对较小,最遠端处的最大位移为0.15mm;优化之后的最大位移为0.1mm,优化前后的最大位移均小于设计要求的0.2mm,由于其不是关键部位,对移动平台的正常作业不构成影响,故而符合设计要求。

综上所述,旋转支架的设计能够满足实际的需求,并通过实验数据对比分析,旋转支架经过优化之后的结构更加稳定和安全,也验证了结构优化的正确性与可行性。

3结束语

为了提高激光切割机的效率,降低汽车覆盖件的制造成本,本文设计了一套双工位旋转式激光切割装置。通过对运动过程和结构的分析,有必要对其进行有限元的分析和优化。在建立切割三维模型的基础上,利用有限元仿真的方法,对其结构进行静态的有限元仿真与优化分析,得到了优化前后旋转支架的应力、位移和应变的分布云图,且最大当量应力值均小于Q235材料的屈服极限,最大变形值也小于设计的许用值,因此该切割装置符合设计的要求,具有安全可靠、稳定性高等优势,有效地满足了激光切割的实际使用需求,完全可以用于激光设备的全自动切割。