基于STAR-CCM+的通机整机流场数值模拟

谭礼斌,袁越锦

(陕西科技大学机电工程学院,陕西 西安 710021)

通机,全称为通用发动机(general purpose engine),通常指用于车辆及其他特种设备以外的通用发动机[1]。通机的主要结构包含发动机主体部件(缸头、缸头盖、曲轴箱体等)、进排气系统、冷却系统及其附件等。设计人员在对通机产品进行轻量化设计,节约成本的同时,往往忽略了整机散热的问题。通机运行过程中机组散热性能的好坏直接影响整机运行的功率及运行状况。目前,随着高性能计算机的迅速发展和数值计算流体力学(computational fluid dynamics,CFD)的广泛应用,工程机械设计与开发领域已普遍采用基于虚拟仿真与开发集成的产品开发体系[2−4]。目前,常用的流体分析软件包括ANSYS CFD、COMSOL Multiphysics、Sc/Tetra、STAR-CCM+等。其 中,STAR-CCM+软件因其高度集成性及其独特的网格生成技术在汽车、船舶、工程机械等领域备受青睐[5−7]。采用流体仿真软件对通机整机流场特性进行数值模拟分析及优化评估,可快速获取细节的流场信息,针对流动较差区域可针对性地提出结构改进方案并进行分析评估,为产品性能的提升改进提供理论基础。

通机整机样机模型或多或少存在风量分布不均的问题,需要通过流场分析及不同结构改进方案的验算来确定结构改进方案,以达到最佳冷却效果。在进行通机整机模型设计过程中,冷却风道大小的匹配及风扇罩内部分风挡板设计的合理性往往决定着整个终端产品的散热性能。然而,常规方法都是通过快速成型样件或3D 打印的方法进行试验样件制作,通过多次试验来寻求最优设计,这样靠经验及试错的方法往往会造成产品开发周期的延长。因此,急需相关虚拟仿真模拟技术在产品开发前期提前介入,为产品的设计提供技术性指导。针对该问题,本文基于CFD基础理论,采用STAR-CCM+11.06 软件对某通机整机流场特性进行数值模拟分析,并对不同结构改动方案下流场特性进行对比分析,获得风量分布及流场特性较优的结构改动方案,为后续通机整机结构设计与改进等提供分析支撑和理论依据。

1 物理模型

某通机三维模型如图1 所示。整机三维模型的几何清理、几何部件归类及命名、外流场虚拟计算域设置、网格划分、边界设置及求解与后处理等工作都在STAR-CCM+11.06 软件中完成。图2 所示为通机整机外流场计算域模型示意图。该通机进行性能测试环境温度为28 ℃,运行时对应的风扇转速为3 600 r/min。为了研究风扇罩开孔、箱体底部开孔、风扇罩内侧挡板及位置等因素对整机流场特性的影响,对整机结构进行了6 种结构改进方案的设计,具体如图3 所示。方案 1 是增大风扇罩开孔面积,将初始的风扇罩进风口由条形孔形状更改为长方形状(图3(b)中红色圈出部位),开孔面积由2 000 mm2增加为2 300 mm2,研究进风口面积对总风量影响。整机风扇罩内侧挡板分为左部分挡板、中间挡板和右部分挡板。方案 2 是去掉风扇罩内侧的起分流作用的中间小挡板,研究分风挡板对整机风量分配的影响。方案 3是加大曲轴箱底部的风道孔,由原来开孔面积240 mm2增加为320 mm2,以增加曲轴箱底部风量,并查看其他风道风量分布。为研究挡板位置的影响,在方案 3 的基础上对风扇罩内侧左部分挡板左移5 mm 形成方案4,右部分挡板上移5 mm 形成方案 5,左部分挡板左移5 mm 和右部分挡板上移5 mm 形成方案6,从而查看不同挡板位置结构下风量分配的变化(挡板位置左移、右移过程中为挡板间的衔接做了相应的过渡处理)。对6 种不同结构设计方案的对比分析,可以掌握风扇开孔面积及分风板的设计规律,为后续整机结构改进设计提供理论支撑。为了实现后续对发动机冷却风道风量数据的提取,须进行监测面的创建。图4示出发动机主体各冷却风道的截面示意图。

图1 整机三维模型图

图2 整机外流场计算模型

图3 整机结构改动方案示意图

图4 冷却风道截面示意图

2 数学模型及边界条件

通机整机外流场数值模拟只分析内部流场特性,不考虑温度场。因此,数值求解过程仅需要求解流体连续性方程和动量方程[8−9]。计算中湍流模型选择为k-ε两方程湍流模型[10−11]。本文假设气流流动状态为稳态流动,流体介质为不可压缩流体,整个流动过程不考虑热量交换,因此相应的数学模型方程如下。

1)连续性方程为

式中:ui是平均速度分量,m/s;xi为坐标分量,m。

2)动量方程(N-S 方程)为

式中:ui、uj是平均速度分量,m/s;xi、xj为坐标分量,m;p是流体微元体上的压力,Pa;μeff是湍流有效黏性系数,Pa·s。

3)k-ε湍流模型方程为

式中:Gk为 速度梯度产生的湍动能项;Gb为浮力产生的湍动能项;YM为脉动扩张项;C1ε、C2ε、C3ε为经验常数;σk、σε分别为与湍动能k和耗散率相对应的Prandtl 数;Sk和Sε为用户自定义的源项。

通机流场特性数值模拟采用稳态求解,壁面函数选取STAR-CCM+11.06 软件中推荐的Two-Layer All y+Wall Treatment。采用多面体网格技术和边界层网格技术(5 层边界层)对通机整机外流场计算域网格进行网格划分。对风扇区域、冷却风道、散热片及小间隙区域进行局部网格加密并利用已建立的无关性网格控制策略对网格进行细化处理[1]。完成后的通机整机流场计算域网格总数量约为900 万。计算求解所需的相关边界条件设置如下。

1)旋转域。图5 为风扇叶轮示意图,图中标明了旋转坐标,依据“右手定则”判定风扇的旋转方向为顺时针,轴坐标为(0.0,−1)。采用MRF(moving reference frame)方法实现,旋转速度设置为3 600 r/min。

图5 风扇叶轮

2)流体域。消声器入口流量为8 g/s (质量流量入口);空滤器出口流量为8 g/s;虚拟计算域入口边界为滞止入口(stagnation inlet),出口边界为压力出口(pressure outlet);实验测试环境温度为28 ℃;流体属性选择为标准大气压下空气,定压比热容为1003.62 J/kg·K,导热系数为0.027 W/m·K,动力黏度为1.85×10−5Pa·s。

3 结果分析与讨论

3.1 风量分布分析

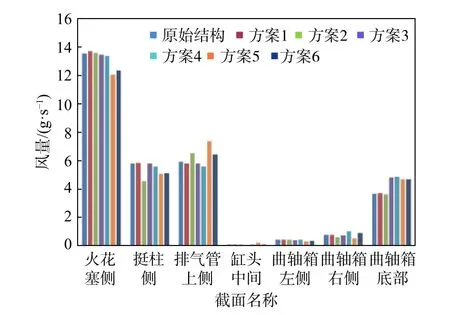

图6 示出不同通机结构下各冷却风道截面风量分布结果。从图可以看出,从风道风量分布来看,方案1 几乎与原始方案的风量分布基本一致;方案2 的风道风量分布略比原始方案的风量分布略差;方案3、4、5、6 的箱体底部风量都略有提升,其原因是方案3—6 的箱体底部相比原始结构增加了风道流经面积,从而流过该区域的风量增多。

图6 冷却风道风量对比图

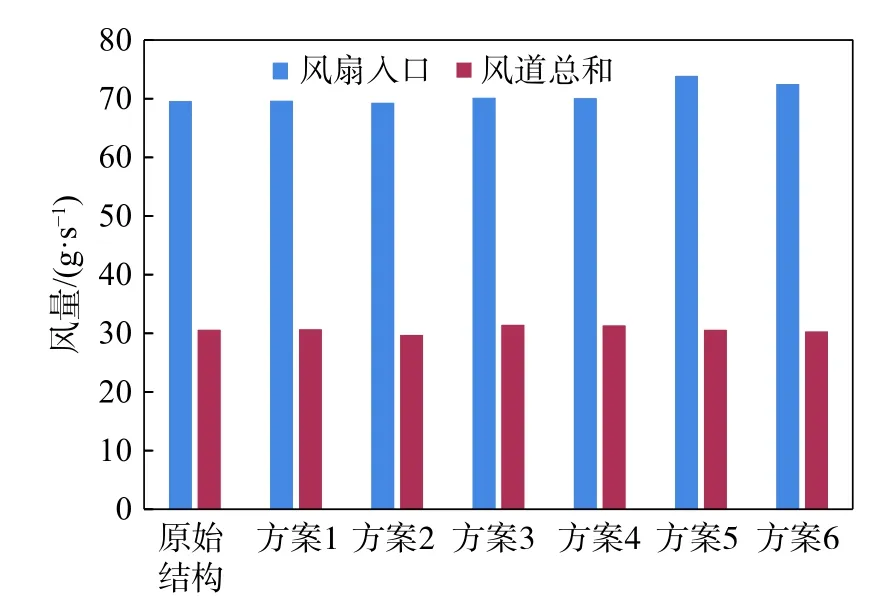

图7 示出不同通机结构下风扇入口截面的风量分布及各冷却风道风量总和的分布。从图可以看出:在风扇罩上开孔后的方案1 的风量、与去掉风扇罩内侧挡板方案2 的风量分布基本一致,且与原始结构相比,风量并未提升,风量与原始结构基本一致;在方案3—6 中,对箱体底部风道孔加大、风扇罩内侧挡板位置进行改进,风扇入口总风量、冷却风道风量总和都比原始结构的风量略有提升。其中:方案5 的排气管上侧冷却风道风量较大,有利于排气高温区域的冷却;方案5 的总体风量提升最为明显,方案5 风扇入口总风量为73.88 g/s,原始结构为69.56 g/s,提升约6%。由此可以看出,风扇罩内部分风挡板所处的位置及其结构对发动机两侧(火花塞侧、挺柱侧)的风量分配具有显著的影响,应根据风量分配进行合理的设计。方案3—6 各冷却风道风量总和值差异较小。

图7 风扇入口及风道风量对比图

图8 示出原始方案及方案5 各风道速度对比。从图中可以看出:方案5 的排气管侧的风道速度分布更为均匀,有利于此处区域的散热;缸头中间风道的速度较原方案提升明显;火花塞侧及挺柱侧风道风量分布更为均匀。总体上来看,方案5 风量分布较好。

图8 原始方案及方案5 各风道速度分布对比

图9 示出重要冷却风道风量(火花塞侧、排气管上侧、缸头中间、曲轴箱底部风量)占风量总和的比值。从图中可以看出:方案2 风量占比最大;方案5 风量占比与方案2 风量占比相差不大;都比原始结构风量占比高。综合风扇入口总风量、各冷却风道分布及重要冷却风道风量占比来看,方案5 在箱体底部、缸头中间及排气道附近的综合效果略好,风量最优。该方案的相关分析结果可作为通机结构改进的理论指导。

图9 冷却风道风量占风道风量总和的比值

3.2 流场分布分析

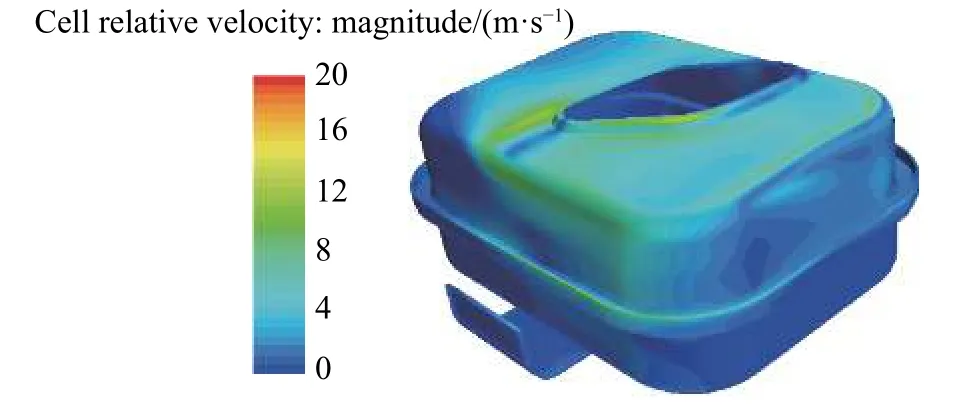

图10 示出该通机原始结构下发动机表面速度分布云图及风道截面速度矢量图。从图中可以看出,高温区火花塞侧(包括排气管、消声器等)附近速度分布相对更大,有利于该区域的冷却。从整机流场分布来看,流场分布比较均匀,不存在速度过度集中的区域。图11 示出各方案下发动机表面速度分布云图。从图中可以看出,发动机表面速度基本无差异,且与图10 中原始结构方案发动机表面速度基本一致。图12 示出发动机表面平均速度。由图可知,表面平均速度相差不大,验证了图10 中整机流场特性基本一致的分布特征。

图10 速度分布云图

图11 各方案发动机表面速度分布图

图12 发动机表面平均速度对比

图13 示出方案5 的整机流线图。从图中可以看出:风扇的旋转作用从风扇入口截面吸入风量,通过风扇罩的导风及内部分风板的分风作用,促使相应的分量较均衡地流向发动机挺柱侧风道和火花塞侧风道,对高温部件进行冷却;流向发动机排气管侧的流线较多,且消声器部件处也有较多流线经过,表明高温部件处的风量分布较合理,可以得到较好的冷却。图14 为消声器表面速度分布云图。由图可知,消声器表面速度分布较为均匀,与图13 中流线的流动趋势基本一致,这表明在方案5 下该整机的流场分布特性合理,有利于高温区域的散热。

图13 整机流线图(方案5)

图14 消声器表面速度分布云图

4 结论

1)利用STAR-CCM+对某通机流场特性进行了数值模拟分析,研究了风扇罩开孔面积、箱体底部开孔面积及风扇罩内侧挡板位置对风量分布的影响。结果表明,不同通机结构下,发动机整体表面平均速度基本一致,高温区火花塞侧(包括排气管、消声器等)附近速度分布相对更大,有利于该区域的冷却。

2)从整机流场分布来看,流场分布比较均匀,不存在速度过度集中的区域。对不同结构下风量分配的对比可知,通机结构改进方案5(在原始结构上对箱体底部开孔面积增大,风扇罩内侧挡板上移)的排气管上侧冷却风道风量较大,有利于排气高温区域的冷却;风扇入口总体风量提升最为明显,相比原始结构总风量提升约6%。这表明风扇罩内部分风挡板所处的位置及其结构对发动机两侧(火花塞侧、挺柱侧)的风量分配具有显著的影响。结构改进方案5 在箱体底部、缸头中间及排气道附近的综合效果略好,且风量最优。该方案的相关分析结果可作为通机结构改进的理论指导。

3)利用STAR-CCM+对整机进行流场特性分析,具有较好的精度,可快速对样机模型进行风量分布合理性的评估及散热性能的初步判定,并依据流场分析结果可对不同结构方案设计的合理性进行评估及合理优化,以提升整机的总体散热性能。本文的研究结果可为整机冷却风道的设计及风扇罩内分风挡板的合理设计提供理论参考。