不同破乳剂对煤化工废水中油类分散状态及去除效果的影响

张晔,刘永军,刘喆,刘兴社,杨富刚

(西安建筑科技大学 环境与市政工程学院 西北水资源与环境生态教育部重点实验室,陕西 西安 710055)

煤在热解过程中形成的有机废水含油量通常可达2 000~3 000 mg/L[1],若不经过预处理降低油类含量,会对自然环境造成破坏,同时会在生化处理中严重抑制微生物的活性。因此,油类物质的去除是首要解决的问题[2-4]。

油类在水中的分散状态,可以分为浮油、分散油、乳化油和溶解油[5-6]。目前,工程上普遍采用重力隔油及气浮工艺去除浮油及少量的分散油,而大部分的溶解油可通过萃取法有效回收[7-8]。因此,如何将乳化油转化为浮油或溶解油是选择破乳剂的关键[9-11]。

目前煤化工废水中破乳剂的添加只考虑油类的去除量,而不考虑在处理过程中油分散状态的变化,在使用化学破乳剂时,盲目选择破乳剂种类及投加量,从而造成破乳剂的浪费,使得处理成本增加。本研究重点分析目前市场上已有的无机、有机破乳剂[12]以及无机/有机复配破乳剂对煤化工废水中油类分散状态及去除效果的影响,并进行优化实验,为煤化工废水油类去除过程中破乳剂的选择提供依据和支撑。

1 实验部分

1.1 试剂与仪器

无机破乳剂、氯化钙、氯化镁、氯化铝、黄色聚合氯化铝、硫酸铝均为分析纯;有机破乳剂TA1031(主要成分为酚胺型环氧乙烷和环氧丙烷聚醚)、SP169(主要成分为聚氧乙烯聚氧丙烯十八醇醚)、AR36(主要成分为聚氧丙烯聚氧乙烯烷基酚醛聚醚)、BP2040(主要成分为聚氧丙烯聚氧乙烯丙二醇醚)均为工业级;正己烷、硫酸、盐酸、无水硫酸钠、氢氧化钠均为分析纯;快速定量滤纸;中速定量滤纸;定性滤纸;0.45 μm微孔滤膜。煤化工废水,来源于神木鑫义能源化工有限公司,是煤焦化废水、兰炭生产废水、煤气化废水、煤液化废水等多种废水混合而成的废水,主要水质指标见表1。

表1 煤化工废水水质指标Table 1 The water quality index of coal chemical wastewater

752N型紫外可见分光光度计;85-2型数显恒温磁力搅拌器;PHS-25型pH计;SHZ-D(Ⅲ) 循环水式多用真空泵;PURDLAB型超纯水机;TOC-L型TOC 分析仪;FD-1D-50冷冻干燥机。

1.2 实验方法

在100 mL废水中加入破乳剂,用H2SO4或NaOH调节pH,迅速用120 r/min的速度混合搅拌15 min,静置2 h。取破乳后的上清液进行逐级抽滤,分别测定含油量,计算油类分散状态比例。

1.3 油类分散状态分析方法[13]

通过快速定量滤纸(孔径为80~120 μm,计算时取平均孔径100 μm)、中速定量滤纸(孔径为30~50 μm,计算时取平均孔径40 μm)、定性滤纸(孔径为10 μm)、微孔滤膜(孔径为0.45 μm)分别截留废水中的浮油、分散油和乳化油。水样中剩下为溶解油(粒径<10-3μm)。滤后水样经正己烷充分萃取后用紫外分光光度法测吸光度,以吸光度代替含油量计算油类分散状态比例。具体的操作步骤见图1。

图1 抽滤操作步骤Fig.1 The operation procedure of pumping filter

2 结果与讨论

2.1 破乳剂的筛选

研究目前市场上常用的5种无机破乳剂、4种有机破乳剂及无机/有机复配破乳剂的破乳效果和对油类分散状态的影响,从中筛选出适合煤化工废水的最佳无机破乳剂、有机破乳剂及无机/有机复配破乳剂。

2.1.1 无机破乳剂的筛选 5种无机破乳剂处理煤化工废水后,油类分散状态的比例变化见图2。

图2 无机破乳剂处理后油类分散状态的比例变化Fig.2 The proportion of oil dispersion after inorganic demulsifier treatment

由图2可知,废水中加入无机破乳剂后,废水中的溶解油比例升高,分散油的比例均下降,破乳现象基本类似。在相同情况下,废水中投加硫酸铝,水样分层快、水色清,效果最好,浮油比例由17.21%略微升高至18.84%,分散油和乳化油比例分别由20.59%和21.69%明显降至11.63%和5.9%,溶解油比例由40.51%升至63.63%。因此,确定硫酸铝为最佳的无机破乳剂。

2.1.2 有机破乳剂的筛选 4种有机破乳剂处理煤化工废水后,油类分散状态的比例变化见图3。

图3 有机破乳剂处理后油类分散状态的比例变化Fig.3 The proportion of oil dispersion after organic demulsifier treatment

由图3可知,溶解油比例均升高,分散油和乳化油的比例均有不同程度的下降。经BP2040处理后,废水中的浮油比例由17.21%上升至24.59%;AR-36处理后的废水,浮油比例则升高至18.79%。由于BP2040处理后的浮油比例最大,而分散油和乳化油的比例分别由20.59%和21.69%降至4.84%和7.08%。因此,认定BP2040为最佳的有机破乳剂。

2.1.3 无机/有机破乳剂的复配筛选 无机及有机破乳剂复配后,废水中油的分散状态比例见图4。静置分层过程中,氯化铝和SP169的浮渣分层速度快于其他组,10 min后,废水中的浮渣就已沉降一半。

图4 无机/有机破乳剂处理后油类分散状态的比例变化Fig.4 The proportion of oil dispersion after inorganic/organic demulsifier treatment

由图4可知,无机及有机破乳剂复配后,废水中浮油、分散油、乳化油的比例均降低,溶解油的比例升高。氯化铝和SP169复配使用后,分散油和乳化油比例分别由20.59%和21.69%降至5.35%和5.25%,溶解油比例由40.51%升高至80.40%,处理效果最好。

通过对无机破乳剂、有机破乳剂及无机/有机复配破乳剂的筛选,结果表明无机破乳剂硫酸铝、有机破乳剂BP2040以及氯化铝/SP169复配破乳剂的破乳效果最好。所以对硫酸铝、BP2040和氯化铝/SP169复配破乳剂进行研究。

2.2 硫酸铝投加量及pH对破乳效果的影响

硫酸铝的投加量及pH对破乳效果的影响见图5。

图5 硫酸铝的投加量及pH对破乳效果的影响Fig.5 Effect of aluminum sulfate dosage and pH on demulsification

由图5(a)可知,硫酸铝的投加量为6.0 g/L时,油类的去除率达到峰值13.56%。此时废水中的浮油和溶解油比例最高,分别为9.54%和81.94%,乳化油比例最低,由21.69%降为1.91%。随着投加量的增加,废水颜色变深,且上清液中的浮渣增多,沉淀分层速度变慢。因此,选择投加量6.0 g/L 作为硫酸铝的最佳投加量。

由图5(b)可知,硫酸铝投加量为6.0 g/L,其他条件不变的情况下,pH=5时去除率最高,为13.73%。pH=4时,浮油比例最高为11.61%。乳化油和分散油的比例最低,分别由21.69%和20.59%降至0.88%和4.18%,溶解油比例由40.51%升至83.33%。因此,确定最佳pH为4。

2.3 BP2040投加量及pH对破乳效果的影响

BP2040的投加量及pH对破乳效果的影响见图6。

图6 BP2040的投加量及pH对破乳效果的影响Fig.6 Effect of BP2040 dosage and pH on demulsification

由图6(a)可知,BP2040的投加量为2.0 g/L时,油类去除率达到最大为18.11%,此时废水中的浮油比例最高为14.57%,分散油及乳化油比例分别由20.59%和21.69%降至4.39%,3.76%。即2.0 g/L是有机破乳剂BP2040的最佳投加量。

由图6(b)可知,BP2040的投加量为2.0 g/L,pH=5时,去除率达到最高为30.28%。分散油及乳化油的比例分别由20.59%和21.69%降至8.05%和3.61%,溶解油的比例由40.51%升至79.97%。因此,确定使用BP2050的最佳pH为5。

2.4 氯化铝/SP169复配破乳剂投加量及pH对破 乳效果的影响

2.4.1 SP169投加量对破乳效果的影响 保持氯化铝的投加量为6.0 g/L,pH=7不变,探究SP169投加量对破乳效果的影响,结果见图7(a)。

由图7(a)可知,SP169投加量为2.4 g/L时,油类去除率最高为29.91%,分散油和乳化油的比例最低,分别由20.59%和21.69%降至2.59%和7.90%,溶解油比例由40.51%升至80.3%。

2.4.2 氯化铝投加量对破乳效果的影响 保持SP169的投加量为2.4 g/L,pH=7不变,探究氯化铝投加量对破乳效果的影响,结果见图7(b)。

由图7(b)可知,氯化铝的投加量为6.0 g/L时,油类的去除率最大为29.54%,分散油和乳化油的比例分别由20.59%和21.69%降至2.59%和7.90%。

2.4.3 pH对破乳效果的影响 保持氯化铝的投加量为6.0 g/L,SP169的投加量为2.4 g/L时,探究pH对破乳效果的影响,结果见图7(c)。

图7 氯化铝/SP169复配破乳剂投 加量及pH对破乳效果的影响Fig.7 Effect of dosage of aluminum chloride/SP169 compound demulsifier and pH on demulsification

由图7(c)可知,pH=4时,油类去除率最高为36.66%,溶解油比例最高,由40.51%升至81.14%,分散油及乳化油比例分别由20.59%和21.69%分别降至8.28%和5.77%。因此,确定氯化铝投加量6.0 g/L,SP169投加量2.4 g/L及pH=4为最优条件。

相对于中性及碱性条件,酸性条件下破乳效果更好,并且破乳后,上清液pH降低,硫酸铝及氯化铝在水解过程中会不断产生H+使废水pH值降低,而酸性条件可破坏乳化液油珠界膜[14]。同时,大量的正电荷,能够中和油滴表面负电荷,减小油滴间的静电斥力,促进水中油滴的碰撞和聚并过程,使得废水中的分散油和乳状油部分聚结为浮油及溶解油[5-15]。

当单独向废水中投加氯化铝和SP169时,破乳效果均不理想,但是氯化铝和SP169复配后处理废水,浮油比例明显增加,而难处理的分散油和乳化油比例降低。SP169为油溶性破乳剂,其油溶特性不仅可以破乳,还能够降低液滴间磨阻,可以改变分散油滴的油水界面性质,影响水相中油滴的聚并作用,有利于油滴的聚集。并且作为表面活性剂,可以降低界面张力,其所具有的环氧基较容易吸附于油水界面上而顶替原有的活性物质,使界面膜变得不稳定,从而起到较好的破乳作用[16-17]。经过复配后的破乳剂性能优于单一的破乳剂,能更好地破坏界面膜,从而达到油水分离的效果。

2.5 破乳效果现场实验

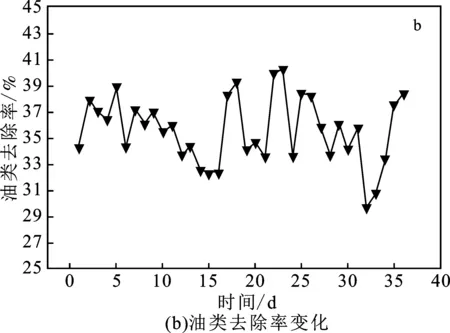

常温下,煤化工废水中投加氯化铝6.0 g/L,SP169 2.4 g/L,调节pH=4,对稳定运行的破乳除油工艺进出水连续取样检测1个月,分别测定进出水油类的含量以及浮油、分散油、乳化油和溶解油的含量。原水与破乳后水样油类分散状态比例见图8,进出水中油类的含量及油类去除率见图9。

图8 原水水样与破乳后水样油类分散状态比例对比Fig.8 Comparison of dispersion state ratio between raw water sample and water sample after demulsification

由图8可知,经过破乳后,煤化工废水中的分散油和乳化油比例均明显降低,溶解油比例大幅度增加。原水中的分散油、乳化油平均占比由24.10%和29.34%分别降低至9.22%和7.35%,而溶解油平均占比由32.42%升至77.86%。

由图9可知,复配破乳剂用于煤化工废水破乳,油类平均含量由298.77 mg/L降低至191.99 mg/L,油类平均去除率为35.62%。现场实验表明,该无机/有机破乳剂处理煤化工废水效果良好,能稳定去除油类,并保持油类分散状态在一个稳定的范围。

图9 进出水油类含量及油类去除率Fig.9 Oil content and oil removal rate in inlet and outlet water

3 结论

(1)目前市场上常用的5种无机破乳剂、4种有机破乳剂中,适合煤化工废水的最佳无机破乳剂为硫酸铝,有机破乳剂为BP2040,无机/有机复配破乳剂为氯化铝与SP169复配破乳剂。

(2)最佳无机破乳剂硫酸铝投加量为6.0 g/L,pH=4下,油类去除率为13.73%,分散油和乳化油分别由20.59%和21.69%降至4.18%和0.88%,溶解油由40.51%升高至83.33%。

(3)最佳有机破乳剂BP2040投加量为2.0 g/L,pH=5下,油类去除率为30.28%,分散油和乳化油分别由20.59%和21.69%降至8.05%和3.61%,溶解油由40.51%升高至79.97%。

(4)最佳无机/有机破乳剂即氯化铝与SP169复配破乳剂在氯化铝投加量6.0 g/L、SP169投加量2.4 g/L及pH=4下,油类去除率为36.66%,分散油和乳化油分别由20.59%和21.69%降至8.28%和5.77%,溶解油由40.51%升高至81.14%。用于煤化工废水1个月的破乳现场实验结果表明,油类平均含量由298.77 mg/L降低至191.99 mg/L,油类平均去除率为35.62%。