浅谈某车型尾灯与侧围间隙大问题的改进

覃中燕,李文华,廖柏忠,黄裕锟,陈介连

摘 要:本文以实际产品为例,阐述了为解决尾灯与侧围匹配间隙超差问题,从产品生产的设计、制造、工艺等环节入手,对导致尾灯与侧围匹配间隙超差的原因逐一分析,制定出相应的措施,成功地解决了产品间隙超差的问题。

关键词:尾灯;间隙段差;尺寸;技术改进

1 尾灯与侧围匹配间隙超差问题介绍

汽车各零部件与车身的间隙面差是评价汽车制造精确度的重要因素,直接影响汽车的制造质量,由此提高汽车外饰件的做工及品质尤为重要。本文主要介绍某车型在装配过程中发现尾灯与侧围外板尖角区域间隙偏大问题作为案例,通过逐一分析找出问题根本原因,以及根据根本原因去制定有效的解决措施,从而为解决问题提供思路及参考[1]。

该车型尾灯尖角与侧围配合间隙要求,标准为0.5 mm~

2.5 mm之内,故障车尾灯尖角与侧围配合间隙隙值均在3.2 mm~3.7 mm,超差质量标准,具体故障部位如图1。

2 尾灯与侧围匹配间隙超差问题原因分析

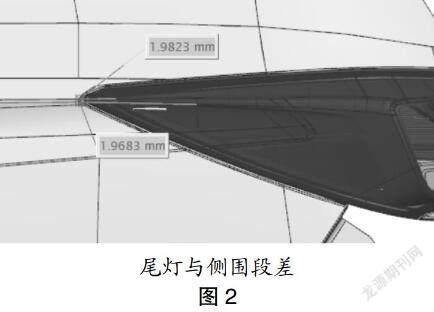

通过实际调查,收集信息,尾灯与侧围匹配间隙超差尾灯定位安装点影响,白车身CMM数据尾灯前端定位测点1的Y向外0.64 mm和后端定位测点2的Y向内偏0.59 mm,尾灯装配完后尾灯前端将会朝车身外侧偏,结果会导致尾灯尖角处与侧围段差0.2 mm,经查数模理论值为,尾灯与侧围段差:-1.9 mm(如下图)。实际数据与理论值相比较能体现尾灯前端尖角处Y向往外凸出来约2.1 mm。结果会导致尾灯尖角处与侧围间隙变大。

测点

CMM数据

尾灯与侧围段差

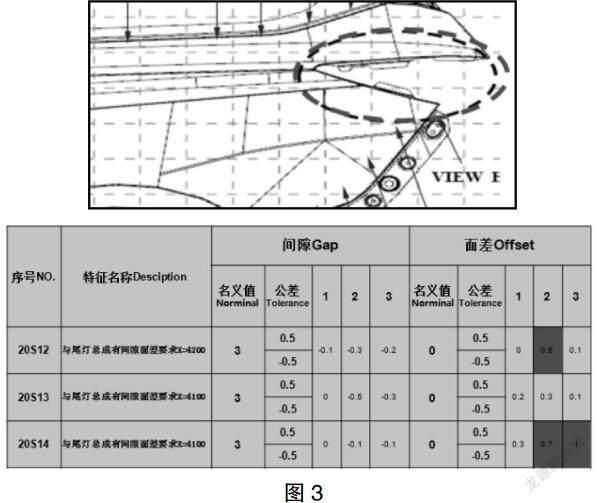

侧围外板尾灯安装孔的端面也是影响尾灯与侧围匹配间隙超差的因素,侧围外板总成上零件检具的三个测点是与尾灯尖角匹配的点,连续测量3件侧围外板,如下图表是测量数据,前端大灯安装点型面在原有基础上型面整体往车身外部变异1.5 mm(即安装型面台阶深度变浅1.5 mm),缩短大灯安装点与侧围外板Y向相对距离,导致尾灯安装后尾灯前端尖角往车身Y向外偏,D柱下外板的尾灯安装点的尺寸变异导致尾灯装配后前端往外偏,加大了尾灯与侧围的间隙[2]。

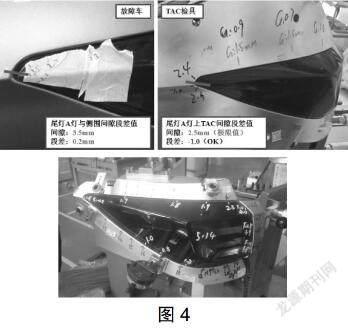

除车身钣金外尾灯本身存在的质量问题也是重要因素,拆一台故障车的尾灯上TAC检具进行确认。故障车做尾灯尖角处与侧围处间隙3.5 mm(超差),段差0.2 mm(超差),数据表明:(1)從间隙数据对比可以知道尾灯尺寸偏小,但在公差极限。(2)从段差数据对比可以知道白车身尾灯安装点Y向尺寸变异是造成尾灯尖角处Y向外偏的一个主要原因,同时会加大尾灯尖角与侧围间隙大的趋势。

3 尾灯与侧围匹配间隙超差问题解决措施

(1)尾灯前端定位安装点Y向外0.64 mm造成尾灯尖角处与侧围间隙大,要解决间隙大问题,有效的方法是将尾灯前端定位孔部位进行模具修改,将定位孔Y向朝车间方向0.5 mm,经数据对比,间隙可以减小0.3 mm左右。(2)侧围外板尾灯安装孔的端面是由于深度变浅1.5 mm,导致尾灯尖角处与侧围处间隙3.5 mm(超差),段差0.2 mm(超差),所以将侧围外板尾灯安装孔的端面调整至符合检具间隙要求的理论值5.0 mm,从而解决尾灯与侧围匹配间隙超差问题。(3)调整灯玻与灯支架的焊接工艺,将尾灯前端灯玻与灯支架之间的相对距离缩短0.5 mm,该方案优化后尾灯尖角处与检具的间隙1.6 mm,段差-1.8 mm(优化了0.6 mm),从设计上优化灯波与侧围间隙段差的配合。

4 汽车外饰件匹配间隙超差问题的总结与展望

本文主要结合工作中出现的一些问题作为案例,通过逐一分析得出问题根本原因,以及通过根本原因去制定有效的解决措施,为解决问题提供了思路及经验分享[3]。

目前越来越多用户关注汽车外观,这对汽车外观品质与配合精度要求越来越高,同时提高乘坐汽车的舒适性和内外观,可提高汽车竞争力。影响汽车外饰件匹配的因素较多,上安装板与钣金的配合要求高,同时过程中涉及到的工艺也比较多,使得制造过程中的变差因素复杂,所以要严格地对与之相关的所有的质量控制特性进行控制;车身零件的稳定性也有待提高[4-5]。通过对各个原因逐一分析,提高车身钣金质量以及零件质量,同时在设计上提高零件与钣金的配合度,从设计上杜绝问题,因为设计上定位配合方面考虑不够充分的话容易造成间隙超差,这需要设计人员投入更多的精力去提高产品匹配质量,从设计源头上考虑外观件匹配问题的解决。

参考文献:

[1]李为强.某车型发动机罩与翼子板面差问题解决[J].汽车工艺与材料,2017(3):32-34.

[2]舒帮富.基于尺寸工程的后背门与侧围面差研究[J].汽车工艺与材料,2015(1):13-17.

[3]刘妍,张浩,段宏艳.基础尺寸工程的D柱饰板与侧围饰板间隙分析[J].汽车工程师,2016(2):32-34.

[4]吴涛,王若岩.基于尺寸工程的某车型尾翼与后背门面差不均问题分析[J].汽车工艺与材料,2016(11):40-42.

[5]孙志亮.一种汽车尾门与后保险杠间隙面差优化方案的工装设计研究[J].汽车实用技术,2015(5):44-46+51.