影响加工表面质量的因素及优化措施

张伟

摘要:当前我国机械制造业发展迅速,伴随着制造业的迅猛发展,需要与之相适应的制造能力。但是由于现有阶段技术水平和工艺水平限制等方面的限制,机械加工表面的质量还有待提高。因此,本文对影响机械加工表面质量的因素,以及提高加工表面质量优化措施进行研究。

Abstract: At present, China's machinery manufacturing industry is developing rapidly. With the rapid development of the manufacturing industry, it needs manufacturing capabilities that are compatible with it. However, due to the limitations of the current stage of technology and process level limitations, the quality of the machined surface needs to be improved. Therefore, this article studies the factors that affect the surface quality of machining, as well as the optimization measures to improve the quality of the machined surface.

关键词:加工表面质量;影响因素;优化措施

Key words: machined surface quality;influencing factors;optimization measures

中图分类号:TD406 文献标识码:A 文章编号:1674-957X(2021)18-0147-02

0 引言

零件的的损坏,往往都是从表面开始的,由此可见零件的表面质量非常重要,加工表面质量的好坏直接影响着零件的质量。研究加工过程中影响表面质量的各项因素的目的,就是为了有针对的采取各项优化措施,以便提高加工表面质量,从而达到提升产品质量的最终目的。

1 加工表面质量的概念

加工表面是指工件被加工成零件以后零件表面的质量。加工表面质量包含表面的几何形状和表面层的物理力学性能两个方面的内容。加工表面的几何形状包括表面粗糙度、表面波度。表面粗糙度和波度的区别在于:表面粗糙度可以抽象的理解为表面层的微观几何误差,表面波度可以抽象的认为是表面层的宏观几何误差,表面层波度一般是由于加工过程中工艺系统的震动所引起的。加工表面的物理力学性能包括表面层的冷作硬化、表面层的残余应力、表面层的金相组织。

2 加工表面质量对零件使用性能的影响

在生产加工中往往希望零件的表面光滑,但是在实际加工过程中,由于各种因素的影响,零件的表面并非是理想的光滑状态,而是存在着程度不同的凹凸、裂纹等缺陷。虽然这些缺陷可能很细小,但是对于零件的使用性以及后期的稳定性会产生影响,如对零件的耐磨性、耐腐蚀性、抗疲劳性以及装配过程中零件之间的相互配合质量产生很大的影响。

2.1 加工表面质量对零件耐磨性的影响 零件材料和润滑条件是决定零件在后期使用过程中耐磨性的主要因素。一旦确定了加工过程中的润滑条件和零件材料后,零件的表面加工质量就成了决定零件质量好坏、性能高低的主要因素。首先,当工件表面粗糙度值较大时,两零件之间的接触面面积减小。压力不变的情况下,接触面积减小,则两工件接触处的压力增大,对应的摩擦阻力也增大。在两表面接触的凸峰处发生挤压、剪切的作用,致使磨损加剧,工件加工表面质量下降。另外,工件表面的物理性能也会对工件的耐磨性产生影响。由于工件加工表面冷作硬化的缘故,工件表面的硬度增大,耐磨性获得了一定程度的增加。但是如果冷作硬化程度过大,会使工件表面的组织发生局部的汇聚,这种现象严重时,工件表面可能出现裂纹等缺陷,降低加工表面质量。

2.2 加工表面质量对配合稳定性的影响 工件表面的粗糙度会影响两工件的配合质量。当配合属于间隙配合时,两零件的接触表面越粗糙,在运转时,工件表面磨损加剧,造成两接触面的间隙过大,最终造成配合精度下降。当配合属于过盈配合时,由于过盈原因,零件粗糙表面会被互相挤压摩擦,最终磨平,使得过盈量小于标准的过盈量,最终造成过盈配合强度降低,同样造成配合精度下降。

2.3 加工表面质量对零件耐腐蚀性的影响 首先,零件表面的粗糙度值过大,会造成零件与外部气体或液体的实际接触面积增大,当受到腐蚀作用时,因为腐蚀面积更大,所有腐蚀程度会更大。同时零件表面的粗糙度值越大,表面裂纹或者砂眼等缺陷相就越多,而这些裂纹和砂眼等缺陷容易存储腐蚀性物质,使得零件的抗腐蚀性减弱。另外,零件表面中的残余应力也会影响零件的耐腐蚀性。不过表面残余应力对零件耐腐蚀性的影响具有雙面性,当零件表面是残余压应力时,零件表面的整体性更好,耐腐蚀性增强;当零件表面的残余应力是拉应力时,零件表面的整体性较差,耐腐蚀性减弱。

2.4 加工表面质量对零件疲劳强度的影响 首先,零件表面粗糙度会影响到零件的疲劳特性。如果零件表面粗糙度值过大时,当零件处于交变载荷作用下,会造成表面应力分布不均匀,出现应力集中的情况,严重时甚至产生裂纹,导致零件破损变形。另外,冷作硬化不但会影响到零件的耐磨性,同时也会影响到零件的疲劳强度。对于零件的疲劳强度来说,零件表面层的冷作硬化同样具有两面性,适当的冷作硬化,可以提高零件的疲劳强度。但是当零件表面冷作硬化程度太高时,零件的脆性增大,与之相对应的,零件的疲劳强度降低。最后,零件表面层的残余应力也会影响零件的疲劳强度。如果零件表面有残余压应力的存在,可以削弱零件在载荷作用时受到的拉应力,有效的减少了疲劳裂纹和产生性。所以,零件表面压应力的存在可有效的提高了零件的疲劳强度。

3 影响加工表面质量的因素

在机械加工过程中,因为实际加工环境比较复杂,影响加工表面质量的因素很多,但是主要有下面几个因素。

3.1 刀具对加工表面质量的影响 首先,刀具材料对加工表面质量会产生影响,刀具材料需要保证足够的刚度。倘若刀具刚度不够,在加工过程中,由于刀具与工件之间相互作用力和摩擦,会造成刀具的磨损和变形,这种磨损和变形导致的误差最终会体现在工件的表面质量上,造成加工表面质量下降。另外,刀具的几何参数会对工件表面的质量产生影响。刀具前角过大,切削力会随之增大,加工工件时,工件表面容易产生塑性变形。刀具后刀面磨损加剧时,会增大刀具和工件已加工好的表面之间的摩擦力,导致冷作硬化加剧,对加工表面质量产生影响。

3.2 工件材料对加工表面质量的影响 工件被加工过程中,当切削塑性材料时,工件韧性好,切屑在脱落工件前,会挤压和撕扯已加工好的表面,对已加工好的表面质量产生影响,导致粗糙度值增大。当切削脆性材料时,由于工件硬度较高,因此在切削过程中,容易产生崩碎切屑,同样会增大工件表面的粗糙度值。

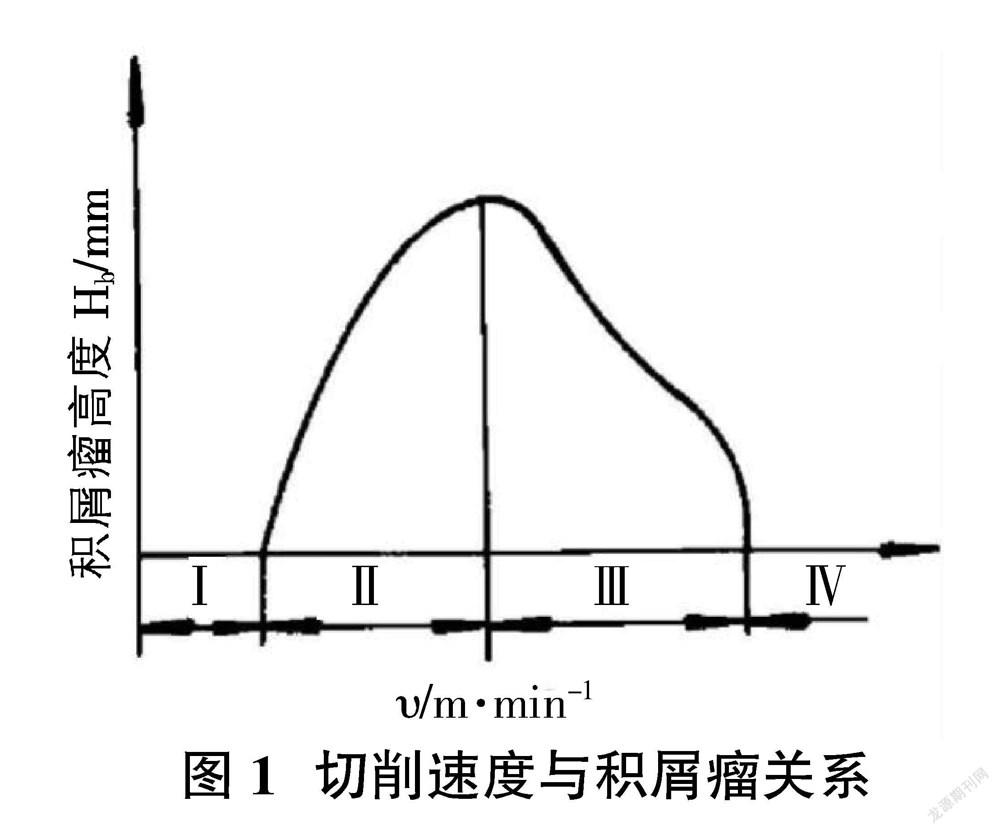

3.3 切削速度对加工表面质量的影响 加工过程中,当刀具的切削速度过低时,容易在工件表面产生积屑瘤或者鳞刺状的毛刺,而不管是积屑瘤还是鳞刺都会影响已加工表面的质量。

3.4 切削热量对加工表面质量的影响 在加工过程中,由于切削的存在,所以会产生大量的热量,这些热量会导致工件表面温度升高,当工件表面温度太高时,会达到相变温度,工件表面金相组织会发生变化,导致硬度下降、耐磨性降低。在车削时,大量的切削热随着切屑会被带走,工件表面温度相对不高,很难发生相变。但是在磨削加工中,由于参与磨削的面积增大,单位时间内产生的热量很多,这些热量会使工件表面温度达到相变温度,导致工件表面金相组织发生变化,最终造成工件表面质量下降。

3.5 振动对加工表面质量的影响 在加工过程中,工件表面会受到振动的影响。振动的来源有两个方面,一方面来自于外部因素也称强迫振动,如地震或者外部施工造成的地面振动等。另一方面来自于工艺系统内部的振动,即加工过程中机床、刀具、工件、夹具的振动。振动会引起工件和刀具之间的相互位置关系发生变化,最终导致加工表面质量下降。

4 提高零件加工表面质量的优化措施

零件表面的加工质量直接影响着零件的质量。通过前面的了解,发现零件表面质量对于零件各项使用性能如耐磨性、耐腐蚀性等影响很大。因此提高零件的表面质量是很必要的,这里列举了几种提高零件表面加工质量的措施。

4.1 选择合理的刀具材料 刀具作为加工的直接参与者,直接影响到零件的加工质量和加工效率。刀具材料的种类有很多,在选择刀具时,应当选择切削性能好、耐磨性好、强度和韧性较好的刀具材料,如高速钢刀具。除此以外,在选择刀具材料时还需要考虑到刀具材料和工件的亲和力,尽量选择亲和力较小的刀具材料。

4.2 选择合理的刀具角度 前面提到刀具参数会影响到加工表面质量,因此在加工中可通过控制刀具几何参数的方式提高加工表面质量。合理的增大刀具前角,可以减小加工过程中工件塑性变形;适当的增大刀具后角,可以减少加工过程中刀具和工件之间的摩擦。

4.3 选择合理的工件材料 工件材料的性质会影响加工表面质量,因此在选择工件材料时应考虑材料的塑性和硬度,也可通过对工件材料进行适度的调质处理,降低材料的塑性,适当提高工件的硬度,避免因为材料脆性过大产生崩碎切屑,或者塑性过大产生挤裂切屑。

4.4 选择合理的切削速度 加工表面会出现积屑瘤的原因是因为切削速度过低,如图1当速度处于低速区域Ⅱ-Ⅲ区域时会产生积屑瘤,因此可通过适当提高切削速度,来避开可能会产生积屑瘤的低速切削区域,以达到提高表面加工精度的效果。

4.5 切削液的使用 在加工过程中,工件与刀具之间会发生摩擦,同时产生大量热量。而不管是摩擦还是切削热的存在,都会影响到加工表面质量。使用切削液可以减少摩擦和热量的影响。首先,切削液可以起到润滑作用,从而有效减少工件和刀具的摩擦;同时切削液还可以起到冷却作用,有效的降低加工区域的温度,从而提高加工表面的质量。

4.6 磨削加工中砂轮的合理选择 在磨削加工过程中,相比于车削加工产生的热量更多,但是冷却液在磨削加工中使用不便,这时可通过选择合理的砂轮型号,来起到冷却效果。如选择内冷却砂轮或者开槽砂轮。

4.7 减少加工过程中的振动 首先,可通过调整切削速度,从而避免振动频率与工艺系统固有频率发生共振。另外,还可通过增加减震装置来吸收振动产生的能量,常见的减震器有摩擦式减震器、动力式减震器等。

5 结束语

加工表面质量的好坏直接影响着产品质量,加工表面质量不但影响着使用性能、配合质量,同时还影响着零件耐磨性、耐腐蚀性等后期使用的稳定性。因此,要想使我国制造业取得大的进步,就要采取有效的优化措施,提高机械加工表面质量。

参考文献:

[1]王晓萍,张勇.机械加工表面质量管理中的不足及控制策略[J].内燃机与配件,2021(07):174-175.

[2]马莉.影响机械加工表面质量的因素及控制措施分析[J].数码世界,2019(04):257.

[3]邢超华.影响机械加工表面质量的因素及控制措施[J].化学工程与装备,2021(03):174-175.

[4]杲立廣.影响机械加工表面质量的因素及改进方法[J].现代职业教育,2020(51):138-139.