陶瓷增材制造技术在齿科领域的应用现状*

陈盛贵 ,李开武 ,王立超,叶泽荣 ,盛燕林

(1. 东莞理工学院机械工程学院, 广东东莞 523808;2. 东莞皓翼三维科技有限公司, 广东东莞 523808;3. 东莞市东莞理工科技创新研究院, 广东东莞 523808;4. 东莞口腔医院口腔种植科, 广东东莞 523083;5. 东莞洋紫荆牙科器材有限公司, 广东东莞 523808)

0 引言

计算机辅助设计(Computer Aided Design,CAD)和计算机辅助制造(Computer Aided Manufacturing, CAM)在牙科领域逐渐得到普及[1],这些工具在用于制造个性化齿科产品具有明显优势,并逐步替代传统手工制作工艺。计算机数字化控制(Computerized Numerical Control, CNC)是目前主流的CAM技术,该技术通常采用铣削工艺从块体上切除多余的材料以获得设计的产品,因此该技术也被称为减材制造技术。增材制造技术(Additive Manufacturing,AM),也称为3D 打印,通过计算机控制来逐层叠加材料以构建实体三维模型[2]。目前AM已在多个领域中取得了长足的进展,可以生产各种类型的材料(金属,聚合物,陶瓷及复合材料)[3]。

随着技术的发展,AM的关注点已从原型制造转移到最终用途产品快速制造的过程。在牙科领域,使用AM生产的牙科产品有望带来优于传统制造方法的优势。AM特别适合生产具有复杂细节(例如不规则的凹槽、缝隙、凹谷)的定制的牙齿产品,形状复杂程度的提高并不会增加成本[4]。传统的CNC技术涉及多个耗时的步骤,而AM 仅需3D 扫描加上软件设计即可实现快速的直接生产,减少了牙科产品的生产时间。由于制造步骤的减少,在AM中需要进行人为干预过程也变少,从而能降低产品的误差率。AM还消除了对传统制造工具(例如切削刀头)的使用,减少了材料和能源的浪费。

近期由于主要的3D 打印专利到期,使3D 打印机变得更容易生产销售,AM技术在齿科应用的普及将导致设备成本进一步降低[5]。因此,采用AM技术生产齿科产品的普及以及价格下降是必然的趋势。AM技术在牙科领域有多种应用,如牙冠牙桥、假牙、模型、手术导板、植入物和正畸产品等[6]。聚合物是目前齿科打印研究和使用最多的材料[7],其次是金属,陶瓷齿科材料的增材制造仍处于欠发达状态,因为陶瓷打印难以生产具有光洁表面,高强度的机械性能以及较高尺寸精度的产品。现有的有关陶瓷材料AM的文献仅占已发表的AM相关工作的不到5%,而齿科AM 陶瓷材料的研究更少。因此,为了更好地研究陶瓷打印技术在齿科领域的应用,综合介绍了有关齿科陶瓷材料增材制造近10年的最新进展。

1 齿科陶瓷材料

陶瓷材料广泛用于牙科领域(例如牙冠牙桥、植入物、贴面嵌体等)。这些材料具有一些与自然牙相似的特性,例如抗压强度、导热率、抗辐射性、颜色稳定性、美观性等[8]。但是陶瓷材料易碎且坚硬,有时特殊结构难以加工[9]。因此人们一直在研究全瓷材料的晶体结构,并改良材料构成及加工工艺以提高齿科陶瓷产品的力学强度、贴合度,使其适应齿科的使用需求。根据其组成成分,目前用于制作齿科修复体的陶瓷材料主要分为以下几类[10]:氧化锆陶瓷、氧化铝陶瓷、二硅酸锂玻璃陶瓷以及复合陶瓷材料。

1.1 氧化锆陶瓷材料

早在20世纪90年代初期,氧化锆(ZrO2)陶瓷就已经被用作齿科修复手术中的骨内植入物。如今,其在齿科领域具有非常广泛的应用,例如:植入体、正畸托槽、基台和冠桥等。氧化锆材料具有出色的力学强度,并且在预烧结阶段易于进行CAD/CAM[7]加工。据报道,氧化锆生物相容性较好且具有骨传导性,这意味着这种材料会促进骨组织的形成[11],而且氧化锆不会产生过敏反应或影响味觉。在机械性能方面,氧化锆陶瓷具有高强度、高硬度、耐磨性和耐腐蚀性,弹性模量接近钢,热膨胀系数接近铁,其断裂韧性在常用的齿科陶瓷材料中是最高的[12]。

氧化锆晶体一般有几种不同形态:单斜相、四方相、立方相,可以通过添加一定量的掺杂剂(氧化钇、氧化镁、氧化铈等)在热处理烧结后在室温下稳定在四方相[13]。氧化锆四方相向单斜相转变时,常伴随着约4.5%的体积增长[14],可以有效阻止裂缝的产生,韧性得到提高,因此其具有优异的力学性能。齿科应用的氧化锆通常用3 mol的氧化钇稳定,其挠曲强度一般可达到900 MPa以上[15]。

然而,氧化锆陶瓷也存在一些不足。例如,其透明性较低导致美学效果不佳;在口腔的潮湿环境中会加速老化,导致表面粗糙度提高并引发裂纹,长期佩戴使用性能会下降。

1.2 氧化铝陶瓷材料

氧化铝(Al2O3)于1970年代首次引入齿科领域。但是,最初的氧化铝有较高的孔隙率[16],断裂率高达13%[17]。随着技术的发展,后面出现了第二代改进的氧化铝陶瓷,其特征是具有更高的密度以及更小的晶粒,断裂率降低到小于5%。如今,第三代氧化铝陶瓷已经问世,其具有更高纯度、更高密度以及更精细的微观结构[16]。

氧化铝挠曲强度可达500 MPa,虽然强度不及氧化锆,但氧化铝具有比氧化锆更好的通透性,美学效果更佳,在齿科领域中可用于制造牙髓桩、正畸托槽、植入物、牙冠牙桥以及基台等产品[18]。根据美国食品药品监督管理局(FDA)的规定,只有高纯度的氧化铝才能用于医疗领域,可形成玻璃晶界相的杂质(例如二氧化硅,金属硅酸盐和碱金属氧化物)必须低于0.1 wt%[19],因为此类杂质降解会导致出现应力集中部位,在该部位会出现裂纹。研究发现通过选择合适的烧结参数(温度,时间,加热/冷却速率)并掺杂添加剂(例如氧化镁、氧化锆和氧化铬)能够控制氧化铝晶粒尺寸和孔隙率,可以有效提高氧化铝的韧性和断裂强度[20]。

1.3 二硅酸锂玻璃陶瓷材料

二硅酸锂(Li2Si2O5)玻璃陶瓷具有嵌入玻璃基质中的互锁的棒状晶体构成的微观结构,晶体与玻璃相能够形成良好的热性能及光性能匹配。因此该陶瓷材料在具备较高机械性能(挠曲强度可达200~400 MPa)的同时,还具有优异的半透光特性(透光性接近天然牙)[21],力学性能与美学效果达到极佳的平衡。由于其出色的美学效果,二硅酸锂玻璃陶瓷更多用于制造前牙修复体,包括牙冠牙桥及贴面等产品。

1.4 复合陶瓷材料

复合材料定义为两种或更多种材料的组合,最终的组合呈现出独特的特性。在齿科领域,陶瓷复合材料可包含诸如陶瓷-金属,陶瓷-聚合物或陶瓷-陶瓷的组合,这些材料同时具备了各组分的优点并弥补了单一材料产品的缺陷。当前的齿科陶瓷-陶瓷复合材料的实例主要有氧化铝-氧化锆复合材料,包括氧化铝增韧的氧化锆(Alumina-Toughened Zirco⁃nia,ATZ)或氧化锆增韧的氧化铝(Zirconia-Toughened Alu⁃mina,ZTA),具体取决于主要成分的含量,这些复合材料结合了氧化锆的增韧能力以及氧化铝在低温生物流体中降解的低敏感特性[22]。

最近,随着纳米技术的发展,生物纳米复合材料已经出现。这些材料有望模仿天然组织结构,能够承受高咬力和恶劣的口腔环境,例如:温度或渗透压的突然变化以及各种病原体的入侵[23]。生物纳米复合材料在牙科领域的可能应用还包括牙齿组织再生(牙周膜或牙髓-牙本质复合物)或更换(牙釉质)。

2 陶瓷增材制造技术

与其他材料相比,陶瓷具有较高的熔点以及较低的烧结性,因此直接烧结打印的AM工艺很难制备没有缺陷的烧结零件。在大多数情况下,AM工艺用于初步胚体结构的成型,胚体由有机粘合剂或树脂与陶瓷粉末材料组成,且需要通过进一步的脱脂步骤来消除有机粘合剂和烧结步骤来使零件致密化。这种打印后需要脱脂处理的工艺与直接烧结陶瓷粉末的直接成型法相对,一些学者也将这种方法称之为间接成型法。

在接下来的部分中将介绍目前可用于陶瓷打印的主要技术:间接方法(粘结剂喷射、材料挤压喷射和聚合物光固化技术)与直接成型法(粉末床熔合技术)。

2.1 粘结剂喷射技术

粘结剂喷射(Binder Jetting,BJ)通常使用两种材料,包括粉末材料和粘结剂材料。粘结剂通常是有机液体,用于粘结固定陶瓷粉末颗粒。打印头沿机器的X、Y方向水平移动,并喷射出粘结剂粘结切片区域的粉末,打印头喷射结束后,构建平台下降,然后料辊铺平一层薄薄粉末,该过程循环直至打印完成。

BJ 的优势在于对材料的限制较小,能够使用多种粉末材料(金属、聚合物和陶瓷)以及粘结剂进行组合,而且打印的速度也比较快。该技术的缺点主要是打印件有较高孔隙率,从而导致较低的机械性能。这是由于粉末颗粒之间有较高摩擦力,在铺料时易引发团聚,而且没有外力作用来压缩粉末。粉末的流动性和铺展性对于BJ尤为重要,使用大粒径的粉末可以增强流动性,但会对烧结致密化行为产生影响,而细粒径的颗粒尺寸可能导致大量的团聚并降低流动性[24]。该工艺制作的样件烧结后,致密度很难做到高于50%,因此该工艺不适用于结构零件。为了减少孔隙率,可以在真空下将熔融的玻璃材料通过毛细作用渗透到孔隙中[25]。

2.2 材料挤压喷射技术

熔融沉积成型(Fused Deposition Modeling,FDM)是AM技术中最广泛使用的工艺。该工艺通过将陶瓷预制线材加热至熔融态并用喷嘴挤出,挤出后材料冷却凝固成型,喷嘴可以在xy 平面移动完成每一层切面的成型,然后打印平台下沉并重复堆叠每一层。但是,FDM 存在一些不足,例如速度较慢,精度受到喷嘴半径的影响,而且产品表面纹路比较明显。为了提高产品质量,必须控制挤出速度和温度等因素,并确保恒定的压力和流量。

材料喷射成型(Material Jetting,MJ)是AM 中另一种材料挤压沉积成型的方式,其中材料以液滴而不是长丝的形式挤压喷射沉积,沉积后立即使用紫外光辐照聚合成型。该工艺需要黏度较低的陶瓷悬浮液作为原料,以防堵塞喷头。图1 所示为使用陶瓷悬浮液通过该技术制成的牙冠的咬合面的示例,可以明显观察到逐层沉积产生的表面波纹[26]。

图1 MJ工艺打印氧化锆磨牙牙冠

材料挤压技术还包括墨水直写技术(Direct Ink Writing,DIW)。在该成型过程中,细丝通过喷嘴挤出,同时在平台上移动,逐层构建对象。该材料是具有剪切变稀性质的半固态材料,挤压时具有流动性,并且可在pH值、光照、热辐射等固化因素作用下实现固化。

冷冻成形挤压制造(Freeze-Form Extrusion Fabrication,FEF)是另一种基于挤压方法的AM技术。与大多数其他挤压自由成型制造方法不同,在FEF中,有机粘合剂含量仅为2 vol%~4 vol%,陶瓷膏料的固体含量可高于50 vol%[27]。在FEF 打印过程中,通过保持打印平台周围环境低于水的冻结温度来使打印样件每一层凝固成型。与DIW 工艺相比,FEF 工艺能够生产相对较大的零件。

在挤压喷射工艺中,通过控制材料的颗粒取向可以提高材料的力学性能。通过将少量各向异性形状的大颗粒与细颗粒混合,在挤压过程中,各向异性粒子沿剪切方向排列。在随后的烧结步骤中,取向排列的颗粒吸收细小颗粒生长,可形成高度致密的陶瓷[28]。

2.3 光固化技术

立体光刻打印技术(Stereolithography, SLA)由Chuck Hull于1986年发明,是AM技术的先驱。SLA还是第一个应用于医学的AM 技术,1994年就已被用于生产异体植入手术的手术模型。在SLA打印过程中,特定波段的光(200~500 nm波长激光或LED 光)照射树脂槽中光敏树脂和陶瓷粉末的混合浆料以固化指定区域,然后打印平台在Z轴方向移动,并填充下一层浆料,重复固化过程直至打印完成[29]。

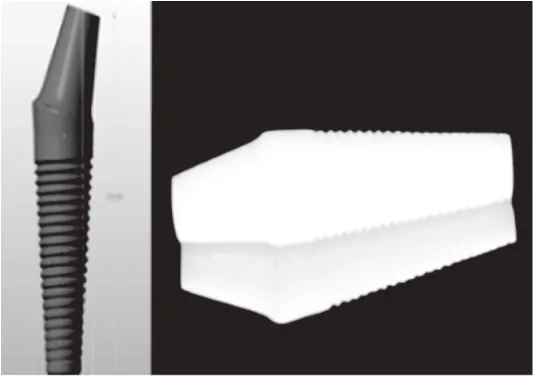

这项技术可以实现样件的快速成型,可以制作具有高精度和高光洁度的复杂形状。固化深度是决定成型性能的关键参数。图2 所示为通过该方法打印的氧化锆植入物。与传统的基于聚合物的SLA 相比,陶瓷颗粒的散射效益会影响固化的线宽和固化深度。另外,由于常规的SLA 设备使用黏度低于5 Pa·s 的树脂,因此必须调整陶瓷粉末的粒径和体积分数,以同时满足可成型性和可烧结性的要求。为了获得高致密度的陶瓷,必须具有较小的颗粒尺寸(亚微米级)和较高固含量[30]。

图2 SLA工艺打印氧化锆种植体

SLA 工艺打印的样件具有出色的表面光洁度和精细度,但其成本相对昂贵。打印完成生胚中树脂的脱脂去除需要较长的处理时间,根据材料特性匹配合适的热处理工艺可以完全去除有机树脂并烧结致密材料,最终致密度可达99%以上。

2.4 粉末床熔合技术

基于粉末的AM 技术包括选择性激光烧结(Selective La⁃ser Sintering,SLS)、直接金属激光烧结(Direct Metal Laser Sintering,DMLS)、选择性激光熔化(Selective Laser Melting,SLM)和电子束熔化(Electron Beam Melting,EBM)[31]。这些技术都使用热量来熔化粉末状材料,差异取决于能源和粉末材料,SLS、DMLS和SLM都使用激光,而EBM使用电子束作为能源。

SLS 和DMLS 对材料进行烧结成型,粉末没有完全熔化,会导致多孔的内部结构和粗糙的表面。而SLM和EBM对材料进行熔化成型,粉末能很好地融合,形成具有更强的机械性能和更高密度的零件[32]。图3 所示为通过该工艺制备的氧化铝-氧化锆复合陶瓷齿科样件[33]。

图3 SLM工艺打印氧化铝-氧化锆复合陶瓷牙冠

基于粉末床熔合技术的制造时间比其他AM技术的制造时间短,这是因为这些技术不涉及使用粘合剂或者树脂制备中间生坯,避免了长时间的脱脂过程。但是,由于较高的加热和冷却速率,陶瓷材料可能会产生热冲击从而破裂,一般需要通过预热粉末来避免这种情况[34]。

3 齿科陶瓷产品增材制造案例

CAD / CAM 铣削减法制造工艺目前被认为是制造全瓷修复体的最新技术。但是,此技术还存在一些局限性,包括材料浪费,微裂纹的引入以及有限的表面细节表现。随着技术进步,齿科修复体AM工艺不断发展成熟,现已成功制造树脂和金属假体。AM技术可以克服铣削工艺的限制,制备具有复杂的几何形状和多材料渐变的齿科修复体,而种类型修复体通常无法用常规的加工技术来制造。AM技术制备齿科修复体还具有许多优势,比如批量生产、减少材料浪费、减少制造时间等。

Ebert等[26]通过采用材料喷射技术MJ,使用27 vol%固含量的氧化锆陶瓷悬浮液,打印了具有独特的咬合表面形貌的氧化锆牙冠(图1)。但打印烧结后的样品有一些缺陷,这可能是由于打印过程中喷嘴堵塞所致。后期通过冷等静压法获得相对密度为96.9%的样品,其机械性能与铣削生产的氧化锆相当。

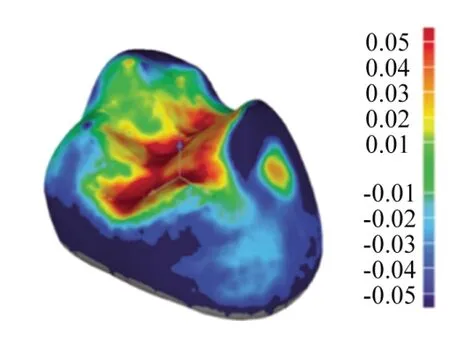

Osman 等[35]使用SLA 工艺打印了定制的氧化锆牙科植入物(图2)。该研究评估了尺寸精度,表面形貌和机械性能等方面。根据文献的报告,打印植入物的尺寸均方根误差约0.1 mm,并且抗弯强度高达943 MPa,接近于铣削生产的陶瓷(900~1000 MPa)。Weina Wang等[36]则对比了传统铣削工艺和SLA 工艺制备氧化锆全瓷牙冠内外表面及边缘的精度误差(图4),发现其均方根值在30~50 μm 左右,表明SLA 工艺制备的全瓷冠能够密合基牙边缘,并显著优于传统切削成型工艺(P<0.05)。

图4 SLA 工艺打印氧化锆牙冠三维精度分析

Dehurtevent 等[37]研究对比了采用SLA 工艺打印不同固含量、粒度和黏度的陶瓷浆料与铣削制造的陶瓷氧化铝陶瓷的机械性能(图5)。结果显示,氧化铝浆料固含量越高机械性能越强。选用粒度D50为1.58 μm粉末制备得到的浆料,固含量达到80 wt%时挠曲强度达到367.9±52.4 MPa,与传统铣削工艺的氧化铝相当(350.4±49.5 MPa),但收缩率的各向异性导致最终结构的变形。

图5 SLA工艺打印氧化铝牙冠

Jan 等[33]使用SLM 工艺通过直接烧结打印陶瓷样件。以41.5 wt%氧化锆和58.5 wt%氧化铝为原料制备了具有良好机械性能,致密度接近100%的陶瓷牙冠(图3)。打印后无需烧结后处理的工艺,制作效率较高,挠曲强度达到173.8~538.1 MPa。但是该工艺还存在着一些不足,例如加工时较大的温差引发的内应力,以及较为粗糙的表面。

4 齿科陶瓷增材制造面临的问题

增材制造技术在定制医疗产品的生产中具有优势,可以改善人口健康和生活质量,是一项有着光明前景的技术。但是,该技术的固有缺陷仍不容忽视,需要对表面质量、尺寸精度和机械性能等方面进行改进,才能制造出有价值的高质量产品。

表面质量取决于采用的工艺、加工条件和原材料特性[38]。采用粉末床打印工艺的产品表面质量均低于其他增材制造技术,这是因为打印件表面存在大量未完全熔化或者团聚的粉末颗粒;挤出打印工艺由于喷嘴的直径较大,通常需要较高的层厚(约0.2 mm);光固化打印采用浆态材料,能够精确聚焦能量束半径,可用较小的层厚(约0.1~0.05 mm)打印;喷射打印技术通过喷射液滴成型,因此能以非常精细的层厚打印(约0.02 mm)。

尺寸精度在生产齿科产品中至关重要,产品必须贴合患者修复部位,否则容易在术后引发各种症状。与X和Y方向相比,Z方向的精度较差并且难以控制。影响尺寸精度的因素较多,其受各种工艺参数影响,例如层间材料的铺料致密程度、固化过程中零件翘曲以及脱脂烧结过程收缩引发的形变。

缺陷的存在会明显影响机械性能。缺陷与打印工艺、后处理工艺有较大关系。铺料过程中由于粉体团聚或者料浆产生气孔等因素引入缺陷;不合适的脱脂工艺会使得有机组分过快分解挥发,导致内部孔隙较多。有研究提出了减少孔隙率的解决方案,例如选择具有适当粒度分布的陶瓷粉末、用玻璃质材料渗透烧结体、或者对生坯施加冷/热等静压[39]。

在上述的大多数成功应用中,陶瓷材料都是由聚合物与陶瓷颗粒的混合物组成的,打印出胚体后还需要额外的脱脂烧结步骤。为了保证脱脂过程中产品的稳定,一般要在较为温和的条件下进行(在氮气等惰性气体中脱除),而且升温过程要平缓,这无疑增加了产品制造的时间和成本。为了获得较高的致密度和机械强度,打印材料还应有较高的固含量,但是固含量的超过一定范围会显著提高粘度而导致无法打印成型。如何在不损坏产品性能的基础上缩短脱脂的时长,并保证在可打印性上提高材料性能,是间接法陶瓷打印的需要重点关注的问题。

5 结束语

陶瓷材料具有很高的耐化学和机械性能,以及美观的特性,因此成为替换受损牙齿组织的最佳材料选择。目前用于生产陶瓷牙科件的常规制造方法通常基于减法技术。该工艺会导致大量的材料浪费和工具损耗,并且在具有复杂几何形状的零件的生产中存在局限性。对量身定制的齿科产品不断增长的需求,使齿科成为AM技术快速扩展的细分市场之一。然而,由于AM目前产品的机械性能、精度、密度、表面光洁度和美学性等综合性能还不够完善,在商业化应用上受到限制。尽管齿科行业具有巨大潜力,但AM在陶瓷牙科材料中的应用仍在研究中。陶瓷AM技术的进一步发展,有望降低生产成本、改善制造材料的性能以及使生产过程更有效率,为大规模生产定制齿科产品提供了可能性。然而,没有任何一项技术能够单独满足所有产品的要求,当制备更为复杂的齿科陶瓷产品时,可以通过梯度结构设计、多材料打印的增材制造方式,甚至还能将AM技术与传统的铣削方法和表面处理方法相结合,制备传统工艺无法实现的产品。