二氧化碳在煤质甲醇中的应用

王建华,田小庆,刘文涛,曹 鑫

(河南能源化工集团 鹤壁煤化工有限公司,河南 鹤壁 458000)

0 引 言

河南能源化工集团鹤壁煤化工有限公司的甲醇生产装置为壳牌煤粉加压气化装置。在甲醇生产过程中,煤气净化产生大量的CO2气体和含量为17%~26%的酸性硫化氢气体。为了减少环境污染,变废为宝,采用CO2压缩机回收CO2气体后供汽化使用,而多余的CO2气体再由某CO2气体回收公司进行回收。

1 CO2 压缩机装置

1.1 汽轮机

采用杭州汽轮机厂制造的汽轮机,型号为NT 32/45。主轴为整锻式,共有17 级叶轮,1~15 级叶轮外围带为整体形式联接,16~17 级叶轮外围带为拉金联接,轴端采用迷宫式密封。

汽轮机外壳有保温材料和罩壳,汽缸上装有疏水器,所有的疏水最后都集中到疏水膨胀箱内。汽轮机带有表面式冷凝器和液位自动调节装置,并配有两级喷射抽气装置,以保证冷凝器能正常工作。

1.2 压缩机

采用型号为2MCL707+2BCL457 的离心式压缩机,由汽轮机拖动。压缩机与汽轮机之间通过叠片联轴器联接。压缩机由两缸四段共14 级叶轮组成,叶轮背对背排列。

低压缸为水平剖分式结构,有两段7 级叶轮,轴两端采用迷宫式密封;高压缸为筒式垂直部分结构,带有内缸,两段7 级叶轮,轴两端采用成都一通生产的干气密封。

2 工艺流程

2.1 CO2 气体机组流程

界区内收到脱碳后的温度为25 ℃、压力为0.02 MPa 的CO2气体。CO2气体通过一段入口分离器进入低压缸中,经一段、二段共7 级叶轮压缩后,气体压力升至2.41 MPa,温度升至181.4 ℃,将压缩后的CO2送至高压缸内(第三段入口)。

为防止低压缸产生喘振,装置设有防喘振控制线。经二段出口的冷凝器冷凝,CO2气体通过防喘振调节阀调节后返回一段入口,以增加气体流量。

进入高压缸的CO2气体经第三段压缩后,压力为5.2 MPa、温度为116.7 ℃。压缩后的CO2气体分为3 路,第1 路经三段出口冷却器降温后,送入第四段继续压缩,压力为8.2 MPa、温度为89.1℃,将压缩后的CO2气体送至气化装置;第2 路部分气体被抽出送至气化装置,作为煤粉输送气使用;第3 路由放空阀控制,在出口压力超压时自动打开,把气体送至安全点放空,防止机组憋压。

为防止高压缸喘振,在四段出口设有防喘振控制管线,经四段冷凝器冷却后返回高压缸入口。

2.2 CO2 气体在变换工艺中的转化

变换原理是在催化剂的作用下,气体中的一氧化碳和水蒸汽在一定温度下发生反应,生成氢气和二氧化碳,反应式如下:

变换装置采用宽温耐硫变换催化剂(青岛联信生产),工艺为宽温耐硫部分变换工艺。根据气化单元产生的粗煤气中CO 浓度高、含硫化物和下游装置中对原料气中CO 浓度的要求来选取CO。浓度较高的CO 在高温、低水气比和耐硫变换催化剂的作用下易发生甲烷化副反应,CO 变换技术不仅要有利于节能,还要防止甲烷化副反应的发生。

2.3 CO2 气体在低温甲醇洗中的吸收

低温甲醇洗工艺属物理过程,是为了去除原料气中的酸性气体。在物理吸收过程中,每种成分在吸收剂中的溶解度与其在气相中的分压成正比。在一定温度下,甲醇对二氧化碳、硫化氢和硫化碳等酸性气体有较高的吸收率,而温度、压力和浓度也是影响吸收率的决定性因素。

富甲醇的再生是通过闪蒸和再沸器产生的蒸汽进行汽提的,通过富甲醇的闪蒸,可为系统提供额外的冷量,闪蒸出的气体经再压缩循环回到吸收塔,以达到损失最小的目的。为使甲醇排放量降到最低,可使原料气冷却部分的氨洗涤塔保证原料气中氨的含量达到要求。

2.4 CO2 气体参与合成反应的控制

CO、CO2与H2反应生成CH3OH 的反应式如下:

由反应式可以看出,CO 与H2反应生成甲醇的物质的量比为1∶2,CO2与H2反应生成CH3OH 的物质的量比为1∶3。

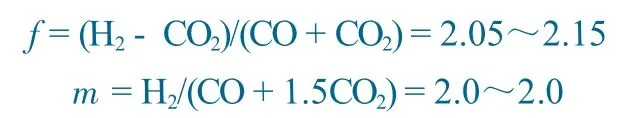

当以上2 种反应同时存在时,原料气中的碳氢比(f 或m 值) 有以下2 种表达方式:

原料、工艺不同,所得的原料气组成也往往偏离上述的f 或m 值。在实际生产过程中,合理的碳氢比应比化学计量比略高些,如在上述表达式中的f 或m 值约为2,但在实际生产过程中应控制f 或m 值要略>2,即通常保持略高的氢含量。

略高的氢含量不仅可以减少羰基铁和高级醇的生成,还可以延长催化剂的使用寿命。如在本厂实际生产中,装置的氢碳比模数为2.05。

CO2气体参与甲醇合成的反应中与同系催化剂相比,作用比较复杂,既有动力学方面的作用,也有化学助剂的作用。其中,有利的方面如下。

(1) 防止催化剂积碳。

(2) 有利于调节温度,可以防止超温,延长催化剂的寿命。

(3) 含有一定量的CO2气体可提高甲醇的产率。

(4) 可降低醚类等副反应的发生,提高催化剂的选择性。

不利的方面如下。

(1) 使粗甲醇中含水量增加,甲醇浓度降低。

(2) 与CO 合成甲醇相比,每生产1 kg 甲醇多消耗0.7 m3的H2。

本装置原料气中CO2气体含量通常控制在2.5%。

CO2气体工艺流程如图1 所示。

图1 CO2 气体工艺流程Fig. 1 Process flowof CO2 gas

2.5 CO2 气体在CO2 压缩机内的流通及优化回收利用

低温甲醇洗闪蒸出来的CO2气体,大部分进入CO2压缩机(机组量为50 000 m3/h),一部分被某CO2气体回收公司回收利用,还有一部分经低温甲醇洗涤塔洗涤后排放,洗涤后的CO2气体量控制在最低。

低温甲醇洗闪蒸出来的CO2气体进入CO2压缩机入口分离器后,进入一段、二段、三段,其出口压力为5.2 MPa,约有15 000 m3/h 的CO2气体送至壳牌气化,供气化输煤系统使用。

经过系统使用优化调节把CO2压缩机三段出口压力为5.2 MPa 的CO2气体送至变换三变炉入口旁路处,加入CO2气体量为2 000 m3/h,用于调节三变炉入口温度,使变换炉入口温度可控,从而达到对变换催化剂长周期的运行,起到有效的辅助调节手段。同时,还可减少用于调节三变炉入口温度的锅炉水用量,既节约了锅炉水用量,又减少了工艺废水的排出量。

当气化输送煤粉系统用气量少时,CO2压缩机三段出口可适当加大去变换炉(三变炉) 的气量。因为CO2气体进入变换系统后,进入低温甲醇洗单元时被脱出,当吸收量不变时,吸收的CO2气体量相对来说也是不变的。所以,从低温甲醇洗单元出去的净化气体量中CO2气体含量会增加,合适的合成氢碳比,使得多出来的CO2气体参与合成反应,对合成催化剂是有益的,从而达到保护合成催化剂,且长周期满负荷运行的目标。

CO2压缩机四段压缩出来的CO2气体压力为8.2 MPa,送往壳牌气化CO2/N2缓冲罐中(气量为30 000 m3/h) 供壳牌气化系统使用。CO2压缩机四段出口还有一路气体是本厂技改CO2气体回收送往某CO2气体回收公司作气体回收利用,气量为50 000 m3/h。

当壳牌气化系统用气量少时,为减少放空的可能,尽可能多的把CO2气体送往某CO2气体回收公司作气体回收利用;当壳牌气化用气量多时,可减少某CO2气体回收公司的CO2气体的回收量,以保证气化系统用量。

在生产运行过程中,通过某CO2气体回收公司的气体回收,有效的控制了CO2气体的排放,达到了环保的要求。

3 结 语

CO2压缩机投用以来,经过不断改造与系统优化,目前各项工艺指标均已达到最佳运行状态,对CO2气体更有效地回收利用。在保证壳牌气化生产用量的同时,最大限度地回收利用了多余的CO2气体,从而达到CO2气体的排放标准,符合碳中和的要求。