高地隙喷雾机车液耦合作业平顺性优化

王麒淦,冯静安,余希胜,宋 宝

(1.石河子大学 机械电气工程学院,新疆 石河子 832003;2.华中科技大学 机械科学与工程学院,武汉 430074)

在玉米、高粱等高杆作物田间施药过程中自走式高地隙喷雾机因其工作效率高而被广泛使用。但是,由于其工作路面环境复杂,整车重心较高,工作过程中容易受到非满载药箱药液晃动、喷杆晃动的影响,不仅影响施药的效果,严重时可能对驾驶员的身体健康和人身安全造成影响,因此,研究高地隙喷雾机车液路耦合作用下对其作业平顺性进行优化的问题具有重要的实际意义。

高地隙喷雾机属于特种作业车辆,目前有关研究主要是针对其局部结构或是整体结构进行研究,如针对高地隙喷雾机喷杆结构参数的改进[1-3]、悬架结构参数的设计[4-5]、高地隙底盘结构的优化[6-7]以及对悬架稳定性控制方法进行研究[8-9],也有学者对高地隙喷雾机整体结构进行了相关研究[10-11],而针对液体晃动对车辆动力学稳定性问题的研究主要集中在液罐车领域。郑雪莲[12]对液罐车液体冲击等效力学模型的参数进行了推导和求解,并利用Fluent软件仿真获得了不同充液比和侧向激励条件下液体冲击的实际参数;孙丽娜等[13]运用Fluent软件中的VOF(volume of fluid)模块模拟罐车在制动过程中罐内液体水击产生的过程,并对罐车液体充液率、密度和黏度对罐体水击的压强进行了研究;王琼瑶等[14]研究了防波板的几何参数对液体瞬态晃动时的载荷转移以及对晃动力的影响进行了研究;胡晓明等[15]针对罐体内液体的横向晃动问题,建立了液体晃动的控制方程,并建立了液体晃动的等效力学模型和数学模型,对半挂液罐车行驶参数和失稳形式进行了研究。目前,对液体晃动的研究大多是对罐体施加侧向的激励,而纵向和垂向激励对罐内液体晃动的影响被忽略了,并且鲜有学者把具有大容量药箱的高地隙喷雾机悬架参数优化问题和液体晃动对其作业影响的问题结合起来进行研究,更少见有学者针对液体晃动对高地隙喷雾机作业平顺性进行研究。由于利用高地隙喷雾机在田间试验费时费力,并且危险系数高,因此本文从虚拟仿真的角度对高地隙喷雾机作业时车液路耦合过程进行仿真分析,分析高地隙喷雾机不同作业车速、不同药箱载药量以及前后悬架不同的刚度和阻尼参数对其作业平顺性的影响,并通过优化其悬架的刚度和阻尼参数以期来提高高地隙喷雾机的作业平顺性。

1 高地隙喷雾机虚拟样机模型建立

1.1 三维模型建立

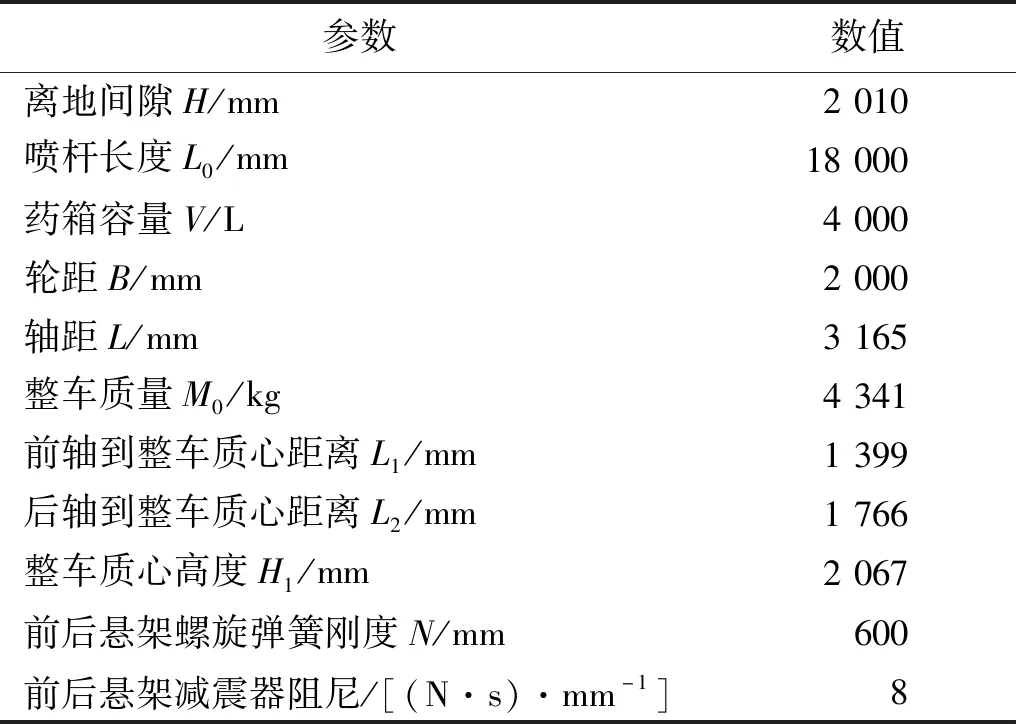

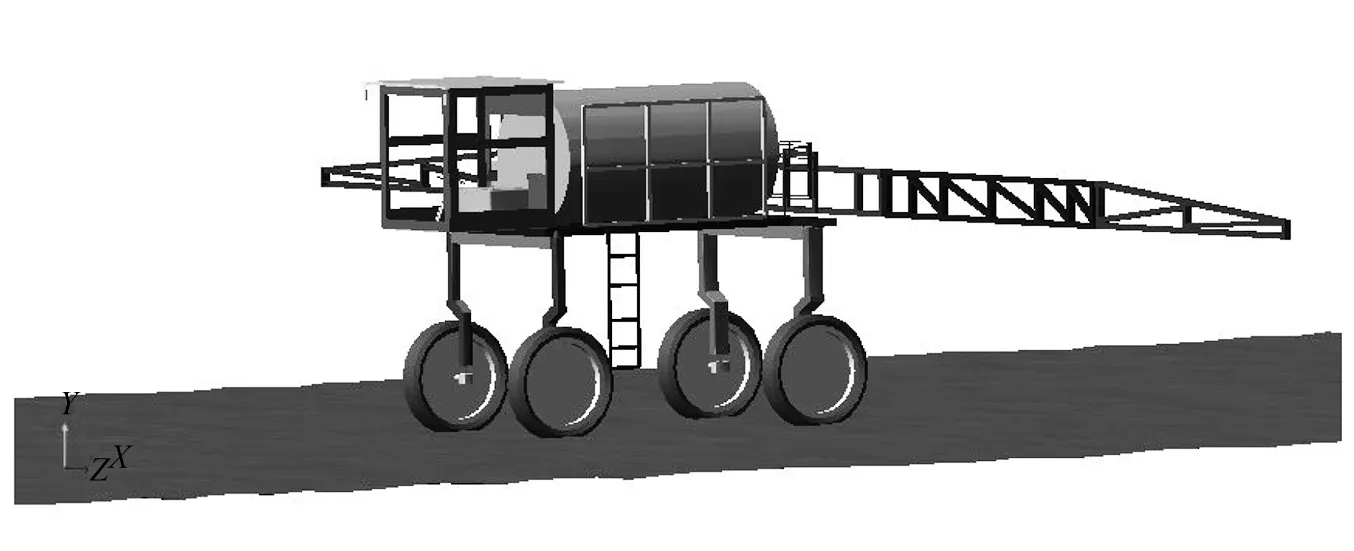

结合现有高地隙喷雾机样机以及改进的设计方案,利用SolidWorks软件建立整机主要部件三维模型,该整机主要由高地隙底盘、驾驶室、药箱、喷杆、独立立轴悬架、传动装置等组成,其主要参数如表1所示。

表1 整机主要参数Tab.1 Main parameters of the vehicle

1.2 ADAMS软件仿真模型的建立

1.2.1 路面模型的建立

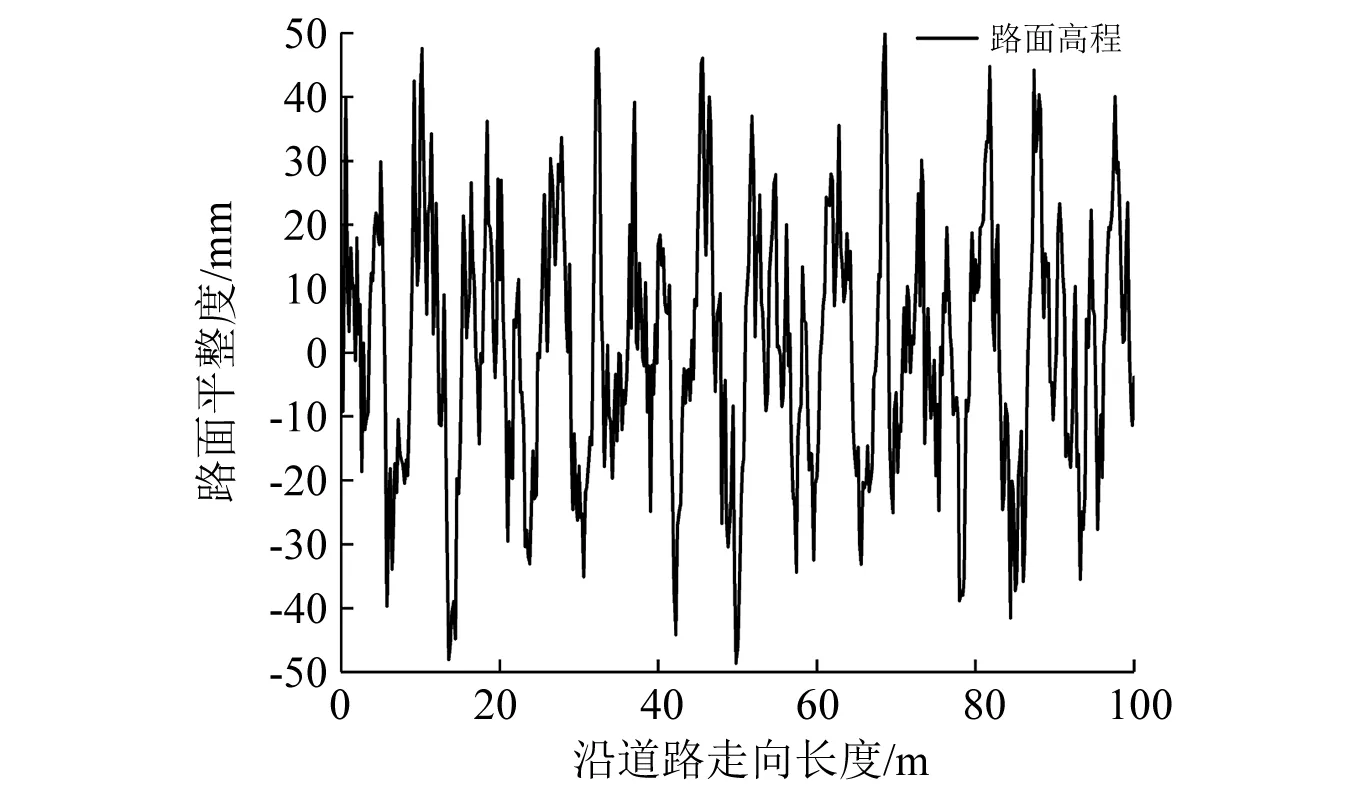

高地隙喷雾机田间作业路况复杂,多为凹凸不平工况,而ADAMS软件自带的路面模型十分简单,难以适应于高地隙喷雾机复杂的作业工况;为较精确地模拟田间作业路面工况,本文基于谐波叠加原理和路面不平度分类标准,在MATLAB软件中编制能够满足高地隙喷雾机作业工况要求的E等级随机路面文件[16-17],其中仿真路面的二维纵向不平度高程,如图1所示。

图1 纵向路面不平度高程Fig.1 Vertical road roughness elevation

为满足ADAMS仿真路面激励的需求,根据上文编制的程序,并基于ADAMS三维路面节点生成算法,最终生成长度为100 m,宽度为20 m的E等级三维空间路面谱文件,经过多次测试验证能够满足高地隙喷雾机虚拟样机路面激励的仿真要求,在MATLAB软件中生成的E等级三维随机路面模型,如图2所示。

图2 E等级随机路面Fig.2 E-class random pavement

1.2.2 轮胎模型的建立

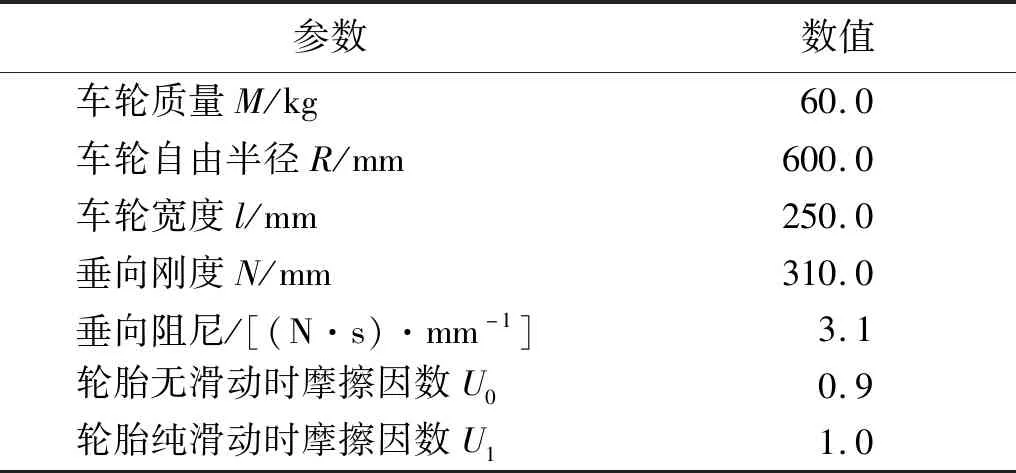

轮胎是高地隙喷雾机重要组成部分,且与地面唯一接触,因此轮胎模型对高地隙喷雾机作业平顺性具有重要影响,文中采用适用于3D路面模型,同时又适合做稳定性分析的Fiala解析模型,其轮胎属性的参数,如表2所示。

表2 轮胎模型主要参数Tab.2 Main parameters of the model of tire

1.2.3 模型的导入

文中将在SolidWorks中建立的高地隙喷雾机整机模型保存为Parasolid.x_t格式,并导入ADAMS/View中,在保证高地隙喷雾机虚拟样机仿真要求的基础上,为提高计算效率和避免计算错误,在ADAMS中对次要的部件进行布尔运算以减少约束。修改导入模型部件的材料属性等信息,并进行相关的约束。最终规定高地隙喷雾机驾驶员右侧为坐标系Z轴,X轴负方向为前进方向,Y轴正方向垂直向上。

在ADAMS/View中,路面文件是和轮胎文件一起导入的,导入时选择上文中建立的E等级三维随机路面文件,导入轮胎和E级随机路面的整车虚拟样机模型,如图3所示。

图3 ADAMS喷雾机虚拟样机仿真模型Fig.3 ADAMS virtual prototype simulation model of sprayer

2 药箱液体受迫晃动模型建立

2.1 控制方程

文中采用VOF模型处理药箱内气液两相非定常湍流流动,包括连续性方程、动量守恒方程、流体体积函数方程。

连续性方程为

(1)

动量守恒方程为

(2)

流体体积法体积函数方程为

(3)

式中:u为速度;p为压强;F为流体体积分数;ρ和μ分别为容积分数的平均密度和动力黏性系数。

2.2 边界条件及初始条件

定义药箱两封头及圆柱面为壁面,初始时气液交界面平行于XZ平面,液体和气体相对药箱速度为0,气体压强为一个标准大气压,重力加速度沿Y轴负方向,大小为9.81 m/s2。

2.3 求解方法及计算参数

速度和压力耦合方式选用PISO(pressure implicit withs plitting of operators)算法,压力差值方程离散格式采用“Body Force Weighted”,梯度离散方法选择“Green-Gauss Node Based”,VOF离散方式选择“Compressive”,能量方程选择“Second Order Upwind”。

因药箱内主要成分为空气和水,故可用液态水来代替药液,并设置空气为主相,水为第二相,空气为理想气体,动力黏性系数为1.789×10-5kg·m·s-1;水的密度为998.2 kg/m3,动力黏性系数为1.003×10-3kg·m·s-1,瞬态计算中时间步长为0.01 s。

2.4 药箱模型及网格划分

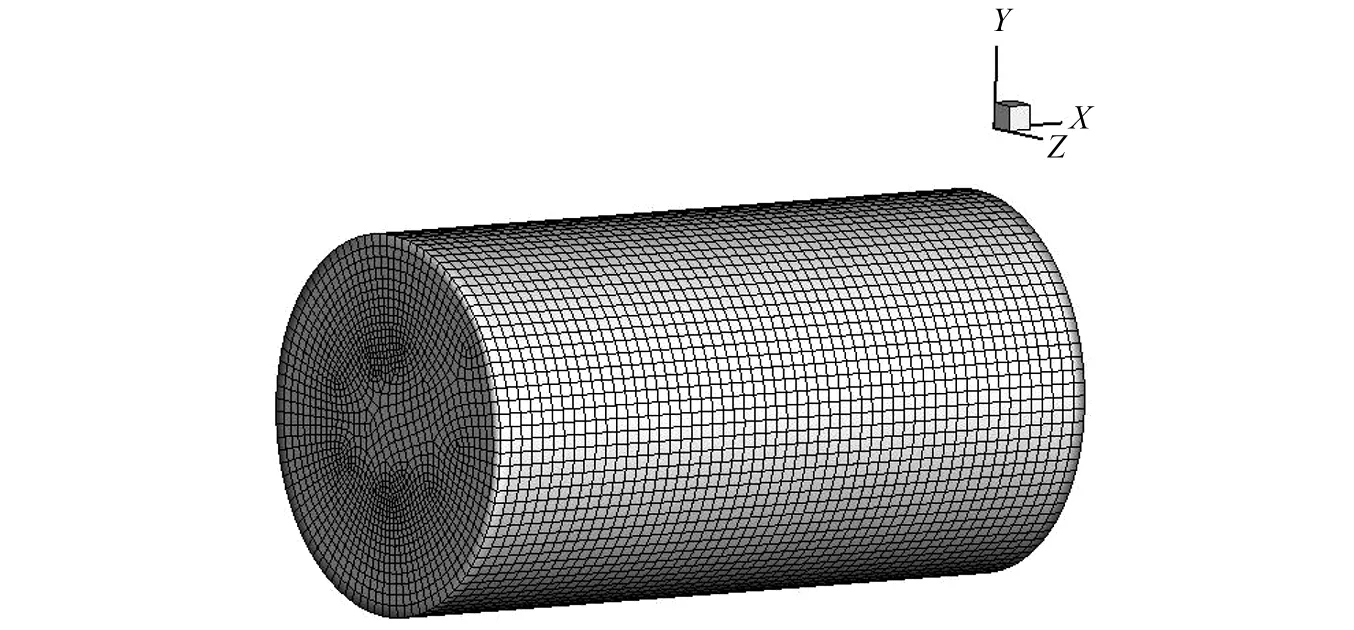

本文以某高地隙喷雾机大容量药箱为研究对象,药箱横截面为圆形,前后封头均为平封头,药箱总长度为2.6 m,内半径为0.7 m,其坐标系方向与ADAMS高地隙喷雾机虚拟样机中药箱坐标系方向一致;采用结构化六面体网格对药箱模型进行划分,共划分为74 140个单元,网格模型如图4所示。

图4 药箱网格模型Fig.4 Grid model of medicine box

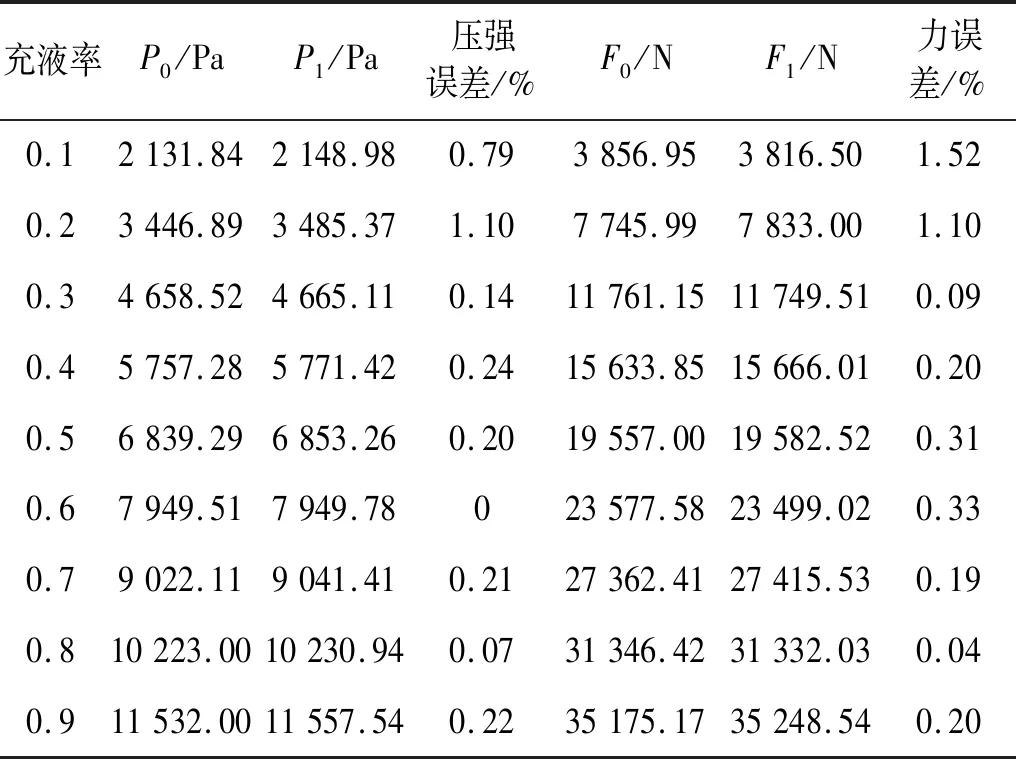

2.5 Fluent药箱基础模型有效性验证

为对Fluent中建立的药箱基础模型的准确性进行验证,选取充液率K=0.10~0.90药液装载量的药箱模型进行数值模拟,其中充液率步长为0.1,定义充液率K为药箱装载的质量与药箱总装载量的比值,无量纲;K=1.00为药箱内液体满载,K=0为药箱内未装载液体,由于本文研究的是非满载药液晃动问题,故不考虑这两种情况。通过检测不同充液率药箱内的液体在自身重力作用下药箱底部受到的压强P0以及其壁面Y方向受力F0的大小,并与其相对应理论计算的药箱底部受到的压强P1以及其壁面Y方向受力F1的大小进行对比分析,对基础模型设置的准确性进行验证;其中不同充液率液体对药箱底部的压强,如图5所示。模型检测和理论计算的药箱底部压强以及其壁面受力的对比结果,如表3所示。

表3 模型检测与理论计算的压强和压力对比Tab.3 Comparison of pressure and pressure between model test and theoretical calculation

图5 不同充液率液体对药箱底部压强Fig.5 Pressure of liquid at the bottom of the tank with different filling rate

药箱底部压强及壁面Y方向受力的理论计算公式为

(4)

式中:h为液面距离药箱底部的距离,m;m为药箱满载时药液的质量,kg。

从对比表中可看出充液率K=0.10~0.90的药箱基础模型检测到的药箱底部压强P0和药箱壁面Y方向受力F0的大小与对应的理论计算的压强P1和受力F1之间的误差均不超过1.52%,说明建立的药箱基础模型与计算方法以及设置基本正确。

2.6 Fluent药箱液体随机加速度激励研究

高地隙喷雾机在作业过程中药箱内液体受到的激励是随机的,因此研究药箱内液体随机激励条件下液体的晃动状态以及其对药箱壁面的冲击是进行车液耦合数值模拟所必需的。

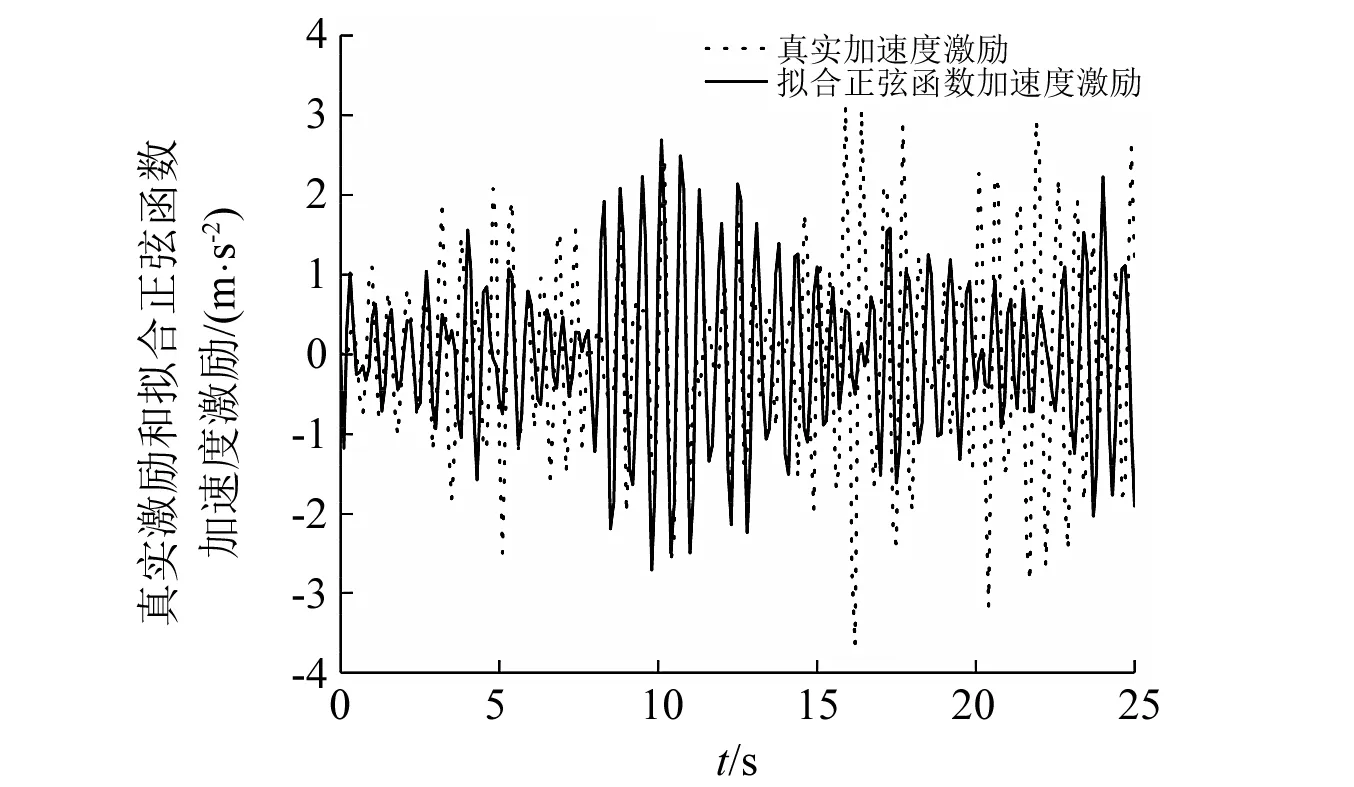

为探究药箱内液体在不同方向随机激励条件下的液体晃动情况,选取高地隙喷雾机作业车速为2.5 m/s,药箱充液率K=0.50,高地隙喷雾机其他各参数为默认状况下,检测出药箱内液体质心Y方向即垂向受到的加速度时域激励;并以此真实随机激励为基础拟合出激励趋势相似的多项式正弦随机激励,拟合出的正弦随机激励函数公式为

f(x)=691.40sin(10.38x+4.97)+0.47sin(10.77x-1.13)+0.47sin(9.96x+1.49)+691.20sin(10.38x+1.83)+0.40sin(13.28x-1.82)+0.36sin(14.78x-1.62)+

0.43sin(9.04x-2.59)+0.42sin(9.55x-0.02)

由于早春马铃薯播种时外界气温在3℃上下,有时还有霜冻,此时保温是重点。一般在出苗前压好棚膜,增加地温,以促进早出苗。这一时期既不通风换气,也不追肥浇水,主要是增加光照,防止风、雪、雨天气损坏拱棚。

(5)

式中:f(x)为加速度响应,m/s2;x为时间,s。

此拟合出的正弦函数形式的加速度激励仅仅只是根据真实随机加速度激励数据点拟合出的随机正弦形式的加速度函数,其拟合加速度激励频率与真实加速度激励频率相近,其峰值总体略小于真实加速度激励;两种形式加速度激励只用来相互验证和对比激励的效果,故无关拟合峰值偏差。

根据监测出的真实加速度激励和拟合出的正弦加速度激励,以横向和纵向两个角度来探究液体受到单个方向不同形式随机激励时,液体晃动对药箱壁面的冲击以及液体质心位置的变化情况,其中真实的加速度激励和拟合出的正弦函数随机加速度激励对比图,如图6所示。

图6 真实加速度激励和拟合正弦函数加速度激励Fig.6 Real acceleration excitation and fitting sine function acceleration excitation

根据两种方式随机加速度激励,分别编写可用于液体晃动加速度时域激励的用户自定义函数,并施加在流体域,以驱动液体晃动。并检测药箱壁面X,Y,Z即纵向、垂向和横向3个方向受到液体晃动的冲击力和相对于药箱壁面最底端中部位置的冲击力矩;同时,通过编写可以监测液体晃动过程中液体3个方向质心位置的用户自定义函数来实时监测液体的质心位置。并且,为探究加速度激励与药箱壁面受到的冲击力和冲击力矩之间的关系,以药箱受到Z方向即横向随机激励为例,分别对流体域施加两种不同方式的随机加速度激励;并对壁面冲击力和冲击力矩进行监测,其中两种加速度激励和壁面Z方向所受冲击力以及冲击力矩的关系,如图7所示。

图7 两种加速度激励与壁面冲击力和冲击力矩关系Fig.7 Relationship between different acceleration excitation and wall impact force and impact moment

图7(a)为真实随机加速度激励与壁面Z方向所受冲击力之间的关系,图7(b)为在真实随机加速度激励下的壁面Z方向所受冲击力和冲击力矩之间的关系;图7(c)为拟合正弦形式的随机加速度激励与壁面Z方向所受冲击力之间的关系;图7(d)为在拟合正弦形式随机加速度激励下的壁面Z方向所受冲击力和冲击力矩之间的关系。从图7可知:对药箱Z方向施加的真实加速度激励和壁面Z方向所受冲击力趋势相同,而且Z方向所受冲击力和冲击力矩趋势也相同,并且力矩大小为力大小的0.7倍左右,即为药箱半径大小,与理论一致;从纵向角度来看,拟合加速度激励与其壁面所受冲击力以及冲击力和冲击力矩之间关系的趋势和真实随机加速度激励与其壁面所受冲击力以及冲击力和冲击力矩之间关系的趋势相同;因拟合加速度激励大小比真实加速度激励小,故其冲击力和冲击力矩比真实激励条件下要小。上述仿真情况皆与理论情况相符,这也可以反映出本文所编写两种不同形式随机加速度激励用户自定义函数的正确性以及模型设置的正确性。

为研究药箱受到不同方向加速度激励条件下,其液体质心位置的变化情况,对药箱3个方向分别施加两种不同形式的加速度激励,监测液体晃动过程中其质心位置的变化。图8为分别对药箱3个方向施加不同加速度激励时液体质心位置的时域变化图。其中,图8(a)、图8(b)、图8(c)分别为药箱X,Y和Z方向受到真实随机加速度激励时液体3个方向质心位置随时间的变化情况;图8(d)、图8(e)、图8(f)分别为药箱X,Y和Z方向受到拟合正弦函数随机加速度激励时液体3个方向质心位置的时域变化情况。

从图8可知:药箱X方向受到真实随机加速度激励时,其X方向质心位置变化较大即液体晃动比较明显,Y和Z方向液体晃动较不明显;药箱Y方向受到真实随机加速度激励时,其X方向质心位置变化比Y和Z方向要小,而且Y和Z方向质心位置变化也不明显,只是小幅度晃动;药箱Z方向受到真实随机加速度激励时,其Z方向质心位置变化较大,而X方向变化较Y方向小,并且X和Y方向变化都不明显。从纵向角度来看,药箱3个方向分别受到拟合正弦函数加速度激励时,其液体质心位置变化趋势与药箱受到真实随机加速度激励时相似;由于拟合正弦函数随机加速度激励比真实随机加速度激励要小,故液体受到拟合随机加速度激励时液体质心总体变化情况应比受到真实加速度激励时要小,这也与数值模拟情况相符,从侧面也反映出本文编写的监测液体质心3个方向位置用户自定义函数的正确性以及仿真模型的正确性。并且,从以上分析可以得出药箱液体晃动程度受侧向和纵向加速度激励影响较大,受垂向加速度激励影响较小。

图8 不同形式加速度激励以及不同方向加速度激励的液体质心位置变化Fig.8 The position of the center of mass of liquid excited by different forms of acceleration and different directions of acceleration

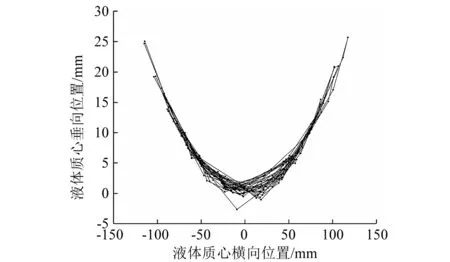

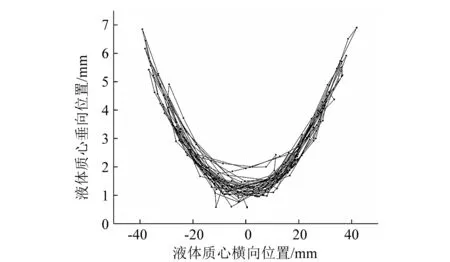

高地隙喷雾机在作业时药箱液体实时受到3个方向随机加速度激励,因此有必要对药箱施加3个方向的加速度激励,研究液体质心位置的变化以及液体晃动的情况。以药箱充液率K=0.50和充液率K=0.75两种情况进行研究,分别同时施加相同的3个方向随机加速度激励,并分别提取对应的液体质心位置时域变化数据,并以Z方向质心位置数据为横坐标,Y方向液体质心位置数据为纵坐标,对液体晃动形态进行研究,药箱充液率K=0.50和充液率K=0.75所对应的液体质心位置图,如图9、图10所示。

图9 充液率为0.50时液体质心位置Fig.9 The position of liquid center of mass at filling rate of 0.50

图10 当充液率为0.75时液体质心位置Fig.10 The position of liquid center of mass at filling rate of 0.75

从两者液体质心晃动的形态来看,其均与液体晃动等效机械模型中的单摆模型有相似之处,但实际情况是该液体晃动呈现出高度非线性,很难用数学模型进行表述;从侧面也反映出所建立的液体受迫晃动模型以及加速度激励的正确性。

3 车液耦合平顺性优化

3.1 车液耦合仿真模型建立

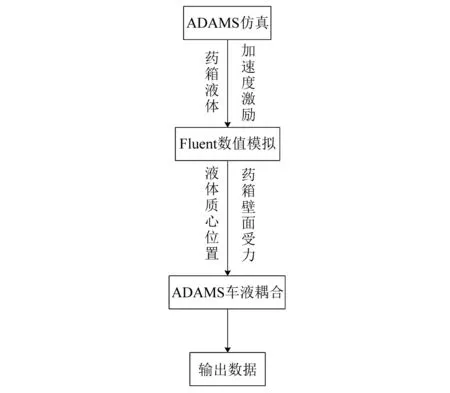

基于第1章和第2章建立的药箱液体受迫晃动模型和高地隙喷雾机虚拟样机模型,建立高地隙喷雾机车液耦合模型;将多体动力学模型与流体动力学模型建立实时数据耦合的联合仿真模型。能够很好地解决ADAMS多体动力学软件不能模拟液体晃动的情况,使高地隙喷雾机车液耦合模型更加精确。车液耦合流程图,如图11所示。

图11 车液耦合流程图Fig.11 Vehicle liquid coupling flow chart

车液耦合过程如下:首先,ADAMS中虚拟样机模型实时检测药箱液体受到的3个方向随机加速度激励时域变化数据,并将这些实时变化的加速度数据作为Fluent中数值模拟模型药箱激励的边界条件;而Fluent数值模拟模型中的药箱在受到来自ADAMS虚拟样机模型的加速度激励后,把药箱内液体质心3个方向实时变化的位置信息以及药箱壁面实时受力数据再传输到ADAMS虚拟样机模型中,并在ADAMS虚拟样机模型中进行车液耦合仿真,最终关注的相关指标数据在ADAMS中输出,完成高地隙喷雾机车液耦合过程。

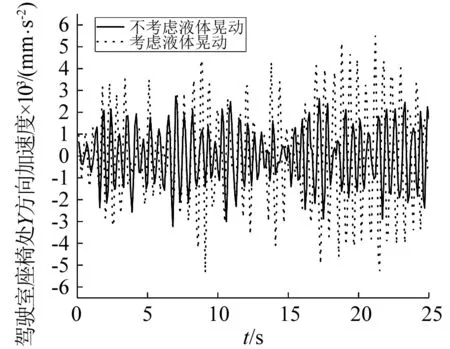

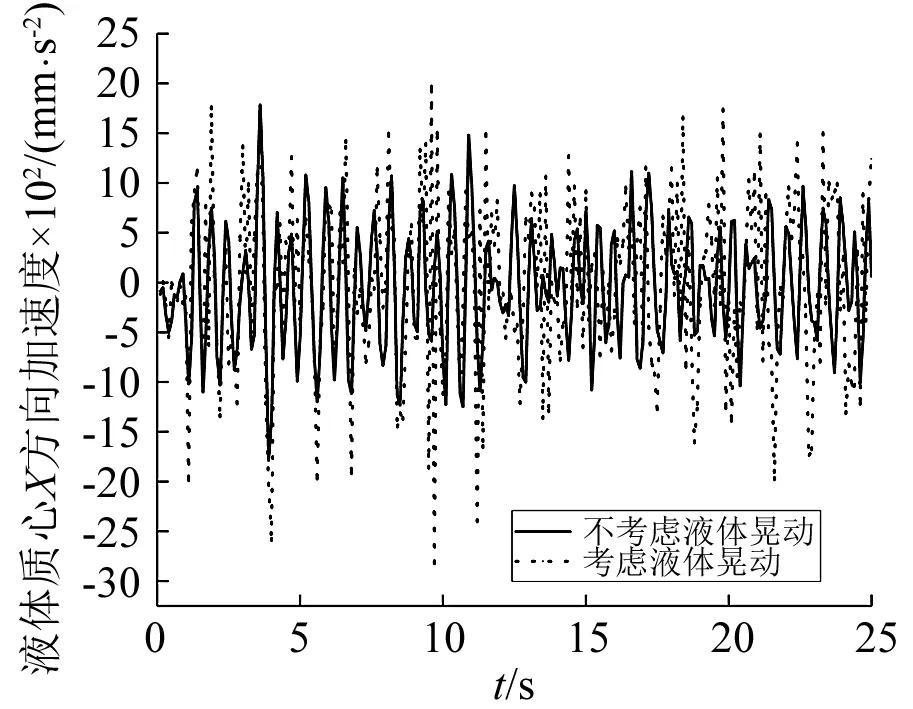

为研究药箱液体晃动对高地隙喷雾机作业的影响,以高地隙喷雾机作业车速为2.5 m/s,药箱充液率K=0.50,高地隙喷雾机其他各参数为默认状况下,对考虑液体晃动和不考虑液体晃动两种工况下高地隙喷雾机作业情况进行对比分析;其中不考虑液体晃动时将药箱液体在液体质心位置处用等质量的刚体代替,考虑液体晃动时给予药箱液体同时施加侧向、纵向和垂向3个方向随机的加速度激励。以驾驶室座椅处垂向加速度和药箱液体质心位置处侧向即Z向加速度以及药箱液体质心位置处纵向即X向加速度这三项指标进行两种工况下的对比。

其中,图12~图14分别为两种工况下驾驶室座椅处垂向加速度对比图,药箱液体质心位置处侧向加速度对比图,药箱液体质心位置处纵向加速度对比图。从图中可知:考虑液体晃动工况时三项指标加速度均比不考虑液体晃动工况时要大,且最大幅值为原来最大幅值的1.5倍~2.0倍左右;由此可知,药箱液体晃动对高地隙喷雾机作业影响不可忽略。

图12 驾驶室座椅处垂向加速度对比Fig.12 Vertical acceleration comparison of cab seat

图13 液体质心位置处侧向加速度对比Fig.13 Comparison of lateral acceleration at the center of mass of liquid

图14 液体质心位置处纵向加速度对比Fig.14 Comparison of longitudinal acceleration at the center of mass of liquid

3.2 仿真试验方案和结果

高地隙喷雾机作业时在车液路耦合作用下,使得驾驶员乘坐舒适性下降,药箱液体晃动幅度加大。液体晃动幅度加大势必影响车辆的作业安全和整车平顺性;而影响驾驶员乘坐舒适性的主要因素为驾驶室座椅处垂向加速度,从3.1节的分析可知影响液体晃动的主要因素为药箱液体受到的侧向加速度激励和纵向加速度激励。文中以高地隙喷雾机驾驶室座椅处垂向加速度ay均方根值(root mean square,RMS)以及药箱液体质心位置处侧向加速度AZ均方根值和其纵向加速度AX均方根值作为高地隙喷雾机作业平顺性评价指标,并综合考虑这三项评价指标;因其能够反应高地隙喷雾机驾驶员乘坐舒适性以及液体晃动的平顺性状况,故具有很好的适用性。

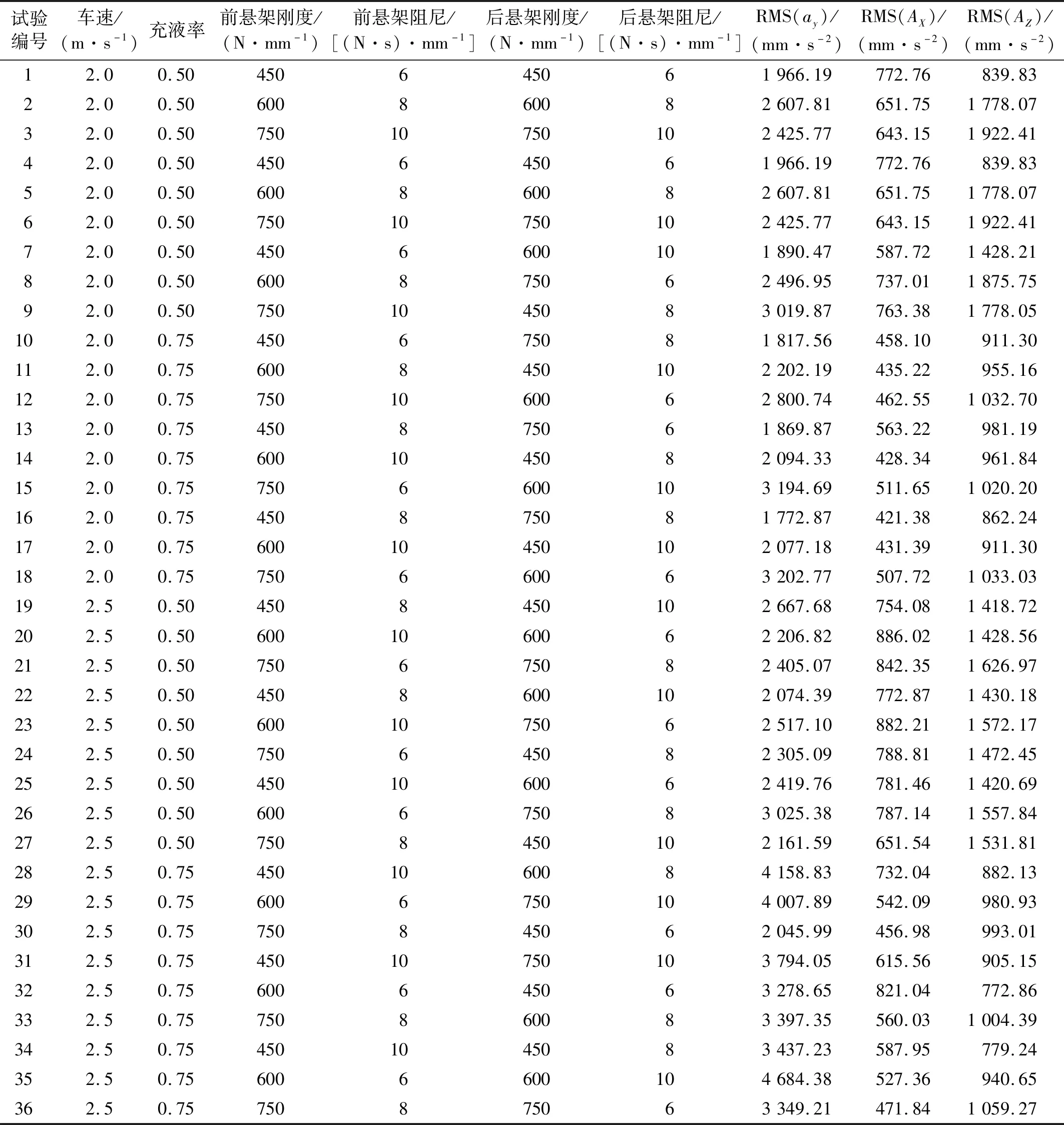

高地隙喷雾机在田间作业时为保证不出现重喷和漏喷现象,要求其车速尽量保持直线恒速稳定行驶,而且研究高地隙喷雾机田间直线作业时不同车速、不同载药量工况下对其作业平顺性的影响也是必要的;并且高地隙喷雾机前后悬架的刚度和阻尼对整车作业平顺性的影响也不可忽略,鉴于上述特殊要求,设计高地隙喷雾机作业车速分别为2.0 m/s,2.5 m/s,药箱充液率分别为0.50,0.75,前后悬架刚度的变化范围为设计刚度的±25%,前后悬架阻尼的变化范围为设计阻尼的±25%,即刚度分别为450 N/mm,600 N/mm,750 N/mm,阻尼分别为6 N·s/mm,8 N·s/mm,10 N·s/mm。仿真试验时不考虑因素之间的交互作用,其中仿真试验方案和试验结果如表4可知。

表4 仿真试验方案和试验结果Tab.4 Test scheme and test results

3.3 车液耦合平顺性试验结果分析

基于3.2节的试验数据在数据处理软件Minitab中对其进行分析,分别寻找出影响高地隙喷雾机驾驶室座椅处垂向加速度ay均方根值以及药箱液体质心位置处侧向加速度AZ均方根值和其纵向加速度AX均方根值大小的因素,以及研究各个因素是如何影响目标响应的。

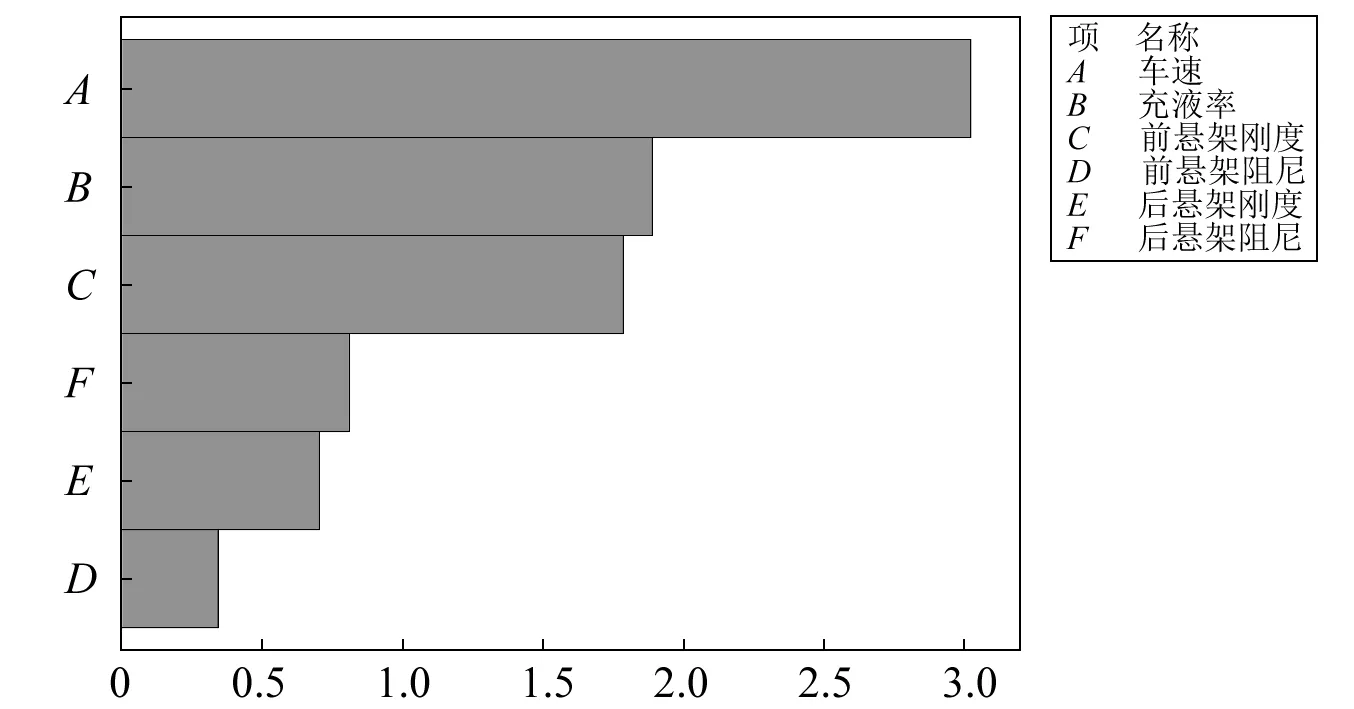

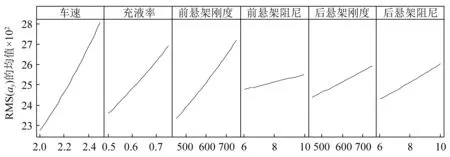

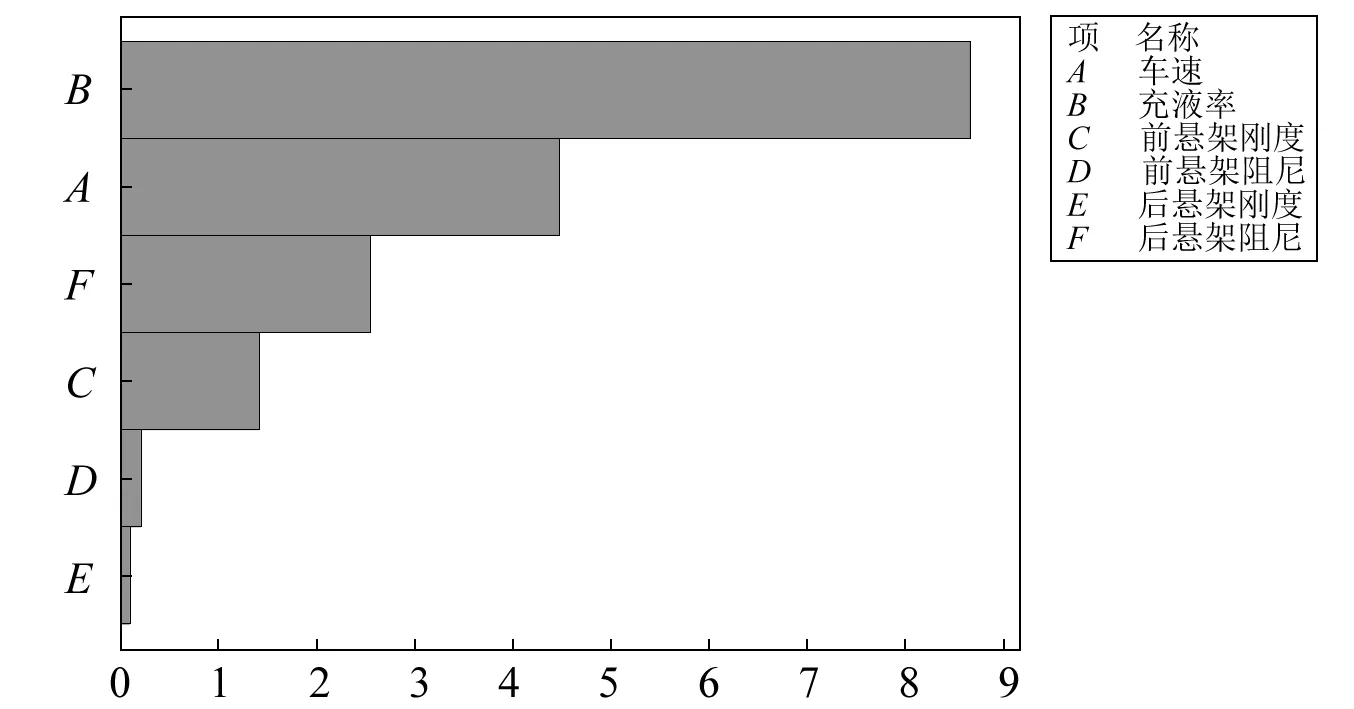

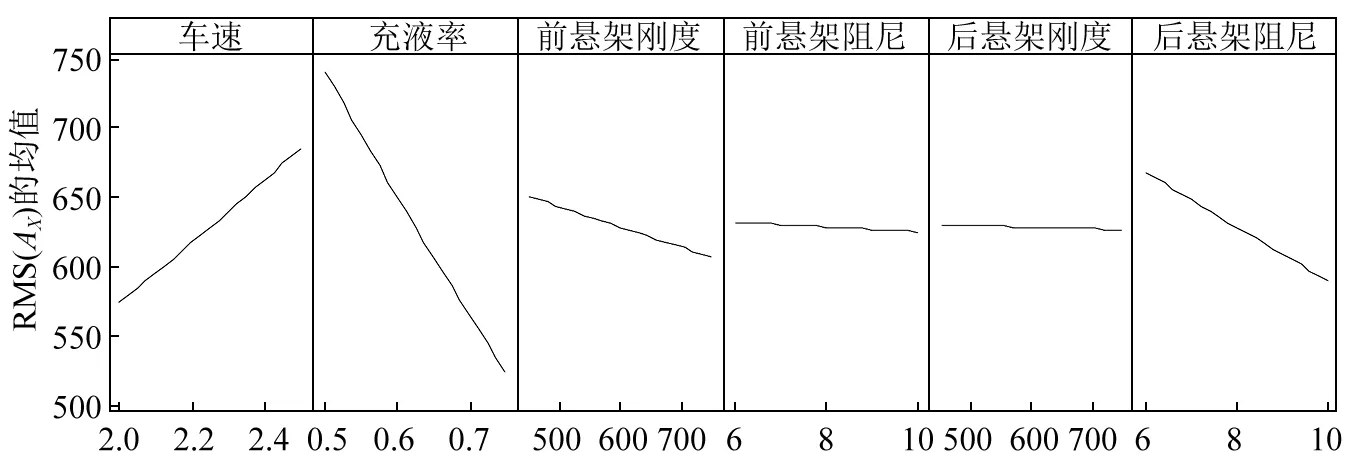

其中,图15~图20分别为驾驶室座椅处垂向加速度ay均方根值、药箱液体质心位置处纵向加速度AX均方根值和药箱液体质心位置处侧向加速度AZ均方根值三项指标所对应的Pareto图和主效应图。

从图15的RMS(ay)Pareto图和图16的RMS(ay)主效应图可知:高地隙喷雾机作业车速对驾驶室座椅处垂向加速度ay均方根值影响最大,药箱充液率为次影响因素,且都为正相关关系;而高地隙喷雾机前悬架的阻尼和后悬架的刚度对驾驶室座椅处垂向加速度ay均方根值影响最小;即高地隙喷雾机驾驶室座椅处垂向加速度ay均方根值随着高地隙喷雾机作业车速和药箱充液率的增大而增大。因此,高地隙喷雾机作业时车速要保持在合适的范围内而不能过高。

图15 RMS(ay)Pareto图Fig.15 RMS(ay)Pareto picture

图16 RMS(ay)主效应图Fig.16 RMS(ay)main effect picture

从图17的RMS(AX)Pareto图和图18的RMS(AX)主效应图可知:高地隙喷雾机药箱充液率对药箱液体质心位置处纵向加速度AX均方根值影响最大,高地隙喷雾机作业车速为次影响因素,药箱充液率为负相关,高地隙喷雾机作业车速为正相关关系;而高地隙喷雾机后悬架刚度和前悬架阻尼对药箱液体质心纵向加速度AX均方根值影响最小。

图17 RMS(AX)Pareto图Fig.17 RMS(AX)Pareto picture

图18 RMS(AX)主效应图Fig.18 RMS(AX)main effect picture

从图19的RMS(AZ)Pareto图和图20的RMS(AZ)主效应图可知:高地隙喷雾机药箱充液率对药箱液体质心位置处侧向加速度AZ均方根值影响最大,高地隙喷雾机前悬架刚度为次影响因素,药箱充液率为负相关,高地隙喷雾机前悬架刚度为正相关关系;而高地隙喷雾机作业车速和高地隙喷雾机后悬架阻尼对药箱液体质心位置处纵向加速度AX均方根值影响最小。

图19 RMS(AZ)Pareto图Fig.19 RMS(AZ)Pareto picture

图20 RMS(AZ)主效应图Fig.20 RMS(AZ)main effect picture

基于以上数据在Minitab数据处理软件中创建响应模型对高地隙喷雾机悬架刚度和阻尼试验参数进行优化选择;以高地隙喷雾机驾驶室座椅处垂向加速度ay均方根值以及药箱液体质心位置处侧向加速度AZ均方根值和其纵向加速度AX均方根值最小化为目标,对其进行多目标优化,最终筛选出前悬架刚度为450 N/mm,前悬架阻尼为6 N·s/mm,后悬架刚度为675 N/mm,后悬架阻尼为10 N·s/mm。

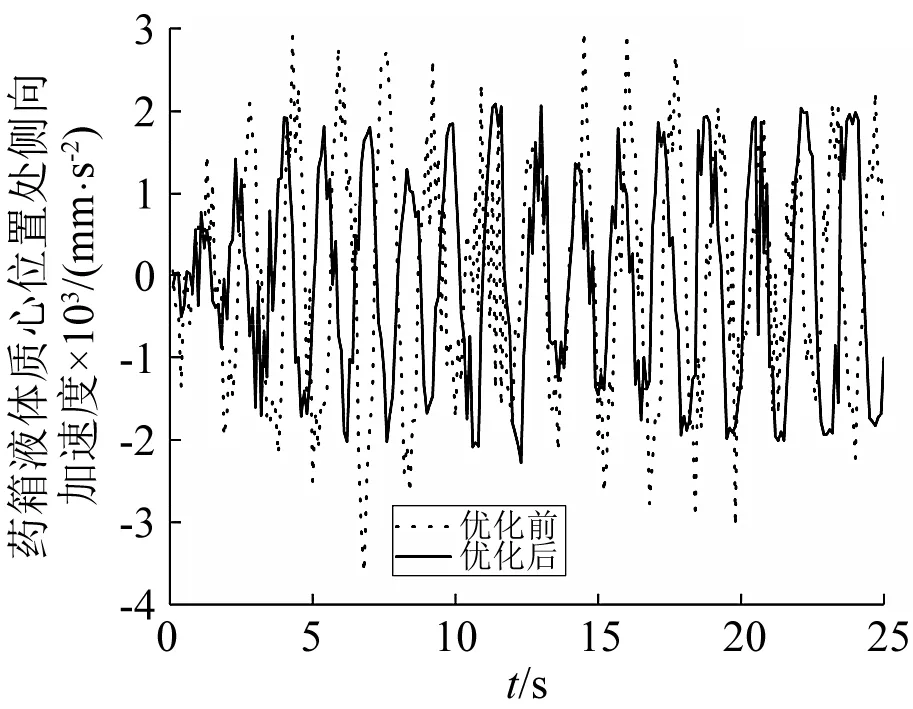

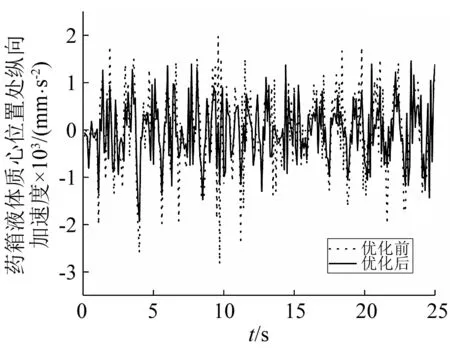

将优化悬架参数后的高地隙喷雾机跟原始悬架参数的高地隙喷雾机进行不同工况下的评价指标对比,确认优化效果。以高地隙喷雾机作业车速2.5 m/s,充液率0.50为例,给出优化悬架参数前后评价指标对应的加速度图谱如图21~图23所示。从对比图中可以看出优化效果比较明显。

图21 优化前后驾驶室座椅处垂向加速度对比Fig.21 Optimized comparison of vertical acceleration at front and rear cab seats

图22 优化前后药箱液体质心位置侧向加速度对比Fig.22 Comparison of lateral acceleration of the liquid center of mass of the medicine box before and after optimization

图23 优化前后药箱液体质心位置纵向加速度对比Fig.23 Comparison of longitudinal acceleration of liquid center of mass of medicine box before and after optimization

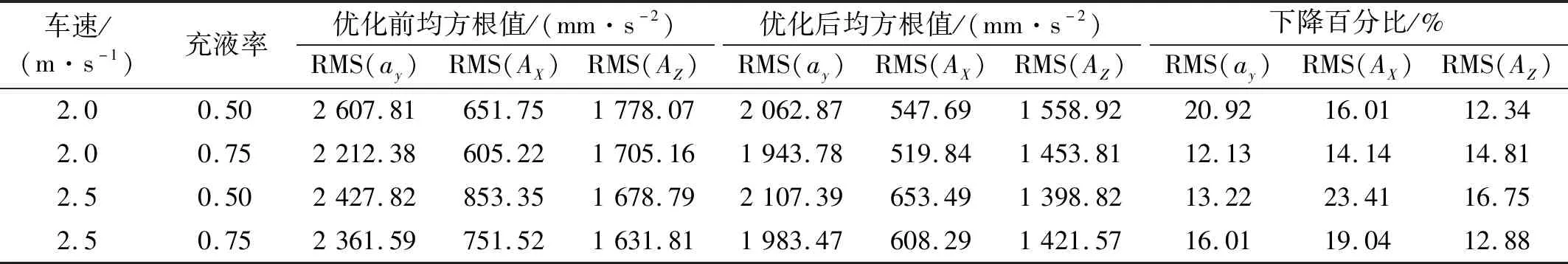

其中,优化悬架参数前后评价指标对比如表5所示。从表5可知:使用优化后的悬架刚度和阻尼匹配值,高地隙喷雾机作业车速在2.0 m/s,2.5 m/s,当药箱充液率0.50,0.80时,其平顺性评价指标驾驶室座椅处垂向加速度ay均方根值以及药箱液体质心位置处侧向加速度AZ均方根值和其纵向加速度AX的均方根值均有所下降,且驾驶室座椅处垂向加速度ay均方根值在车速2.0 m/s,药箱充液率为0.50时下降幅度最大为20.92%,药箱液体质心位置处纵向加速度AX均方根值在车速2.5 m/s,药箱充液率0.50时下降幅度最大为23.41%,药箱液体质心位置处侧向加速度AZ均方根值在车速2.5 m/s,药箱充液率为0.50时下降幅度最大为16.75%;悬架参数优化后高地隙喷雾机作业平顺性有了显著的提高,达到了优化的目的。

表5 优化前后结果对比Tab.5 Comparison of results before and after optimization

4 结 论

(1)本文建立了高地隙喷雾机虚拟样机模型,考虑到高地隙喷雾机非满载大容量药箱液体晃动对其作业平顺性的影响,在Fluent中搭建药箱液体受迫晃动动力学模型,编写药箱受到随机加速度激励的物理过程,较精确地模拟液体受迫晃动,表明所建立药箱液体受迫晃动模型的正确性。

(2)编写了监测药箱液体受迫晃动过程中其液体质心位置变化的用户自定义函数,探究3个方向加速度激励对药箱液体晃动的情况,结果表明非满载药箱液体晃动受侧向以及纵向加速度影响较大,受垂向加速度影响较小,确定了高地隙喷雾机作业平顺性优化指标。

(3)考虑药箱液体晃动对高地隙喷雾机的影响,建立高地隙喷雾机车液耦合模型,以作业车速、药箱充液率、前后悬架的刚度和阻尼参数设计试验方案,进行作业平顺性优化,选出悬架刚度和阻尼最佳匹配值,即前悬架刚度为450 N/mm,前悬架阻尼为6 N·s/mm,后悬架刚度为675 N/mm,后悬架阻尼为10 N·s/mm,提高了高地隙喷雾机作业平顺性。