基于小模数减速器两冗余多圈绝对编码器研制

熊 伟,王 臻,马亚军,侍 威,李文璋

(北京精密机电控制设备研究所,北京 100076)

0 引言

随着现代伺服技术的发展,伺服系统对配套使用的角位移传感器提出更高要求:结构更加小巧、可靠性更高、环境适应性更好、转速更高。为了能够适应恶劣的工作环境和有限的空间结构,要求电机低速精确控制和高速准确定位,这使得伺服技术迫切需要高性能的电机反馈系统。多圈双冗余绝对式高速编码器技术的研究和应用是解决现代伺服技术测量和反馈的目的。

由于绝对式编码器广泛应用于伺服电机转速测量与系统的闭环控制,其可靠性直接影响伺服系统的性能及可靠性。随着伺服系统对产品可靠性的要求越来越高,在伺服电机转速测量及反馈中,对角位移传感器在结构空间和重量的提出了非常严格的限制,要求轴向高度不大于22.5 mm,直径不大于50 mm的空间范围实现结构合计,满足编码主轴输入8 000 rpm高转速的多圈绝对测量,14位的分辨率,两冗余设计,并且产品总重量不能大于60 g,现有的电位计是角线位移传感器无法满足要求,因此需进行编码器技术研究,新研两冗余编码器试验已满系统性能指标要求[1]。

1 编码器总体方案设计

两冗余绝对式编码器用于各级伺服电机角度绝对位置测量和反馈控制。编码器实现多圈绝对角度测量,并且在供电断开后,能够依靠机械装置记忆零位信息。

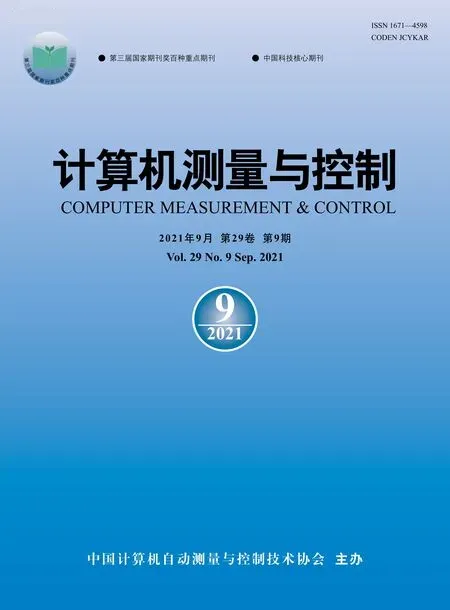

编码器采用霍尔编码器原理[2],在大于±64圈测量范围内实现绝对编码。在单圈磁编码器的基础上,通过小模数机械齿轮减速器实现编码器在大于±64圈内绝对编码。为了提高系统的可靠性要求,采用了两冗余设计方案,SPI接口输出,系统框图如图1所示。

图1 双冗余多圈绝对式编码器系统框图

为了实现主轴输入8 000 rpm的转速测量,多圈编码器采用了自带小模数减速器设计,通过小模数减速器实现了多级减速,利用3个AS5048A芯片分别进行计圈测量和0~360°内角度计量并冗余测量,编码器输出测量角度由圈数角度与0~360°内的角度之和组成,基于SPI接口模式进行通讯传输。

精密齿轮箱中一级减速和二级减速的减速比都是4:1,一级减速是为了测量0~360°内的位置磁钢1安装,二级减速是为了0~360°位置冗余磁钢2安装,一级减速器和二级减速器对应位置冗余测量。三级减速的减速比是152:1,三级减速器处安装磁钢3用于计圈用。编码器的最终解算角度为一级减速器处对应AS5048A的读数θ1加上三级减速器处对应的S5048A读数θ3合成。

2 编码器方案实施

2.1 系统原理

编码器采用了奥地利AMS公司的磁敏感芯片AS5048A。AS5048是一个360°内的角度位置传感器,具有14位高分辨率输出[3]。该系统通过外部微控制器线性化和平均可以实现最大精度为0.05°。编码器原理是AS5048A敏感感应磁铁的磁场变化,并通过AS5048A内部的SigmaData模数转换器及数字信号处理算法处理后,由SPI接口输出高精度的角度信息,AS5048A控制模块访问AS5048A的内部寄存器,对AS5048A进行配置,配置成功后,获得测量的角度信息及表征磁场大小数据,原理结构如图2所示。零位可以通过SPI进行编程,简化了整个系统,因为零点位置的组装磁体不需要机械地对准,这有助于编码器的系统安装和调试。AS5048A芯片的内部结构如图3所示。

图2 原理结构图

图3 AS5048A芯片内部结构图

双冗余编码器工作原理:AS5048A芯片通过霍尔阵列传感器检测垂直于芯片表面的磁场By变化来解算对应的码值实现绝对编码。图4所示为磁钢磁场分布图,其中X表示为平行AS5048A表面的方向,Y表示垂直AS5048A表面的方向。图5是AS5048A芯片磁道分布原理图。由于AS5048A是14位的分辨率,在360°范围内均分,实现214=16 384个码值。

图4 磁钢磁场分布图

图5 AS5048A芯片磁道分布原理图

每个码值对应的角度为:

图中By处对应的码值数为M,角度θ。

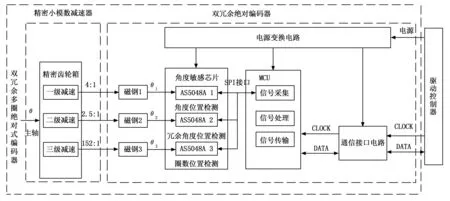

2.2 编码器结构设计

两冗余多圈绝对编码器设计原则是体积小,质量轻的,编码器主要由:壳体、空心轴、机械齿轮减速器、磁钢、螺钉、电路系统、导线组成,编码器的外形结构尺寸如图6所示,外形结构尺寸为φ50×22.5(mm),减速器的轴向高度为10.2 mm。

图6 编码器三维结构图

编码器结构设计原则主要有以下几个方面:

1)体积小,空间设计尺寸为φ50×22.5,质量不大于0.06 kg。

2)齿轮阻力小,齿轮采用非导磁材料Peek,该材料含有石墨稀成分,有助于自润滑,减小齿轮转动阻力且非导磁,不会造成磁钢周围磁场分布改变。

3)主轴的轴向±1.5 mm移动量,确保电机轴的轴向窜动不会影响减速器的性能。

2.3 小模数减速器设计

2.3.1 齿轮轴系传动设计及布置优选

减速器传动比初步设计及强度初校核可以发现:齿轮采用0.25模数时最小齿轮直径为4.5 mm,齿数为7个,齿数较少,应优化减速器轴系布局,增大传动轴系中最小齿轮的齿数[4];

2.3.1.1 配齿设计

要求:计圈数的编码器芯片放到减速器末端轴上,到中心空心轴减速比不小于128,不大于160;计位置的两个编码器芯片到中心空心轴减速比不小于2,不大于6[5]。

计圈数的编码器芯片放到减速器末端轴上,到中心空心轴减速比为152;计位置的两个编码器芯片到中心空心轴减速比分别为4,2.5。

2.3.1.2 结构设计

1)行程设计:

输入轴1驶向减速箱方向极限行程为2.2 mm,允许行程1.5 mm,当输入轴往减速箱内部移动1.5 mm时,输入轴1与齿轮2实际啮合齿长为1.5 mm;

输入轴1远离减速箱方向行程:1.6 mm;正负向行程设计满足要求。

2)减速比设计:按表1设计,满足要求。

表1 减速比设计分配

3)最高转速设计:

减速器配速设计主要是满足输入轴8 000 rpm高转速测量,减速器的三级减速比分别为一级减速比为4:1,二级减速比为2.5:1,三级减速比为152:1。一级减速和二级减速是为了实现冗余设计,由于AS5048A芯片在转速越高的情况下分辨率会下降,为了提高分辨率,各级减速后的转速不能超过4 000 rpm,在空间结构约束的条件下,通过优化设计后各级齿轮转速均不超过4 000 rpm。各级齿轮转速分配设计[6],按照表2所示。

表2 最高转速设计分配

图7 远离减速箱方向行程

图8 驶向减速箱方向行程

4)重量设计:重量设计值为0.019 9 kg=19 g;输入轴1采用17-4不锈钢材质,硬度38~42 HRC;其余齿轮采用PEEK聚醚醚酮材质;定位销钉(直径2 mm)采用40Cr材质,表面氮化处理;箱体采用铝合金7075-T6状态材质,表面硫酸氧化处理。

5)重要尺寸设计:减速器的轴向高度为上端面最高处到底座上端面的高度为减速器的高大高度,最大高度尺寸设计值为10.2 mm,小于任务书要求12.75 mm。

2.3.2 小模数减速器有限元仿真分析

1)小模数减速器模态分析:

模态分析用于确定零部件的固有频率,避开这些频率或者最大限度地减少对这些频率上的激励,从而消除过度振动和噪声。对于该编码器齿轮系,由于工作在空载下,因此可能存在的激励是齿轮啮合时带来的影响,即齿轮啮合频率,模态分析的工作就是要使模态频率避开该轮系的啮合频率。

在仿真分析中各齿轮采用peek材料,底板采用铝合金[7]。通过对三位模型进行有限元网格建模。

齿轮啮合接触面设为摩擦接触,摩擦系数设为0.2,齿轮轴与底座设为无摩擦接触,其余接触面设为绑定接触。将底板中心轴内孔表面固定(假设与电机输出轴固结),以此为边界条件,计算编码器前六阶模态:

编码器一阶共振频率表现整个编码器沿电机轴孔的扭转振动,扭转模态在实际工况下很难被激励。

图9 第一阶模态 2 352 Hz 图10 第二阶模态 2 404 Hz

编码器二阶共振表现为整体的摆动,这种摆动是齿轮系随底板一起的因此不会影响内部齿间的啮合。

第三阶与第二姐模态属于同一种模态,只是方向不同,是由于编码器的齿轮系并不对称。

图11 第三阶模态2 498 Hz 图12 第四阶模态 4 752 Hz

第四阶模态表现为底板的上下伸缩振动,该模态较为危险,因为在底板的弯曲过程中,极有可能出现齿脱开的情况从而影响正常工作状态。

从振型和特征频率可以看出,第五阶模态展现为底板的弯曲,与第四阶模态一样极有可能造成齿轮间的脱开,也是较危险的模态。

图13 第五阶模态 6 120 Hz 图14 第六阶模态 6 581 Hz

第六阶模态表现为依然是底板的弯曲振动,但与第五阶模态方向不同。

对正常工作状态下的编码器,啮合频率为转频与齿数的积,互相啮合的齿啮合频率相同,因此采用第一个齿计算:齿数为24,转速为8 000 rad/m,啮合频率:

f=24×8 000/60=3 200 Hz

转频与各阶模态频率均较远,因此不会出现共振的影响。

2)编码器精密小模数减速器输入端齿轮接触应力分析:

由于该编码器并没有负载,因此不存在负载转矩,在仿真接触应力和后续的瞬态分析时,均采用选定电机的输出转矩,根据选择的相关电机,其输出扭矩为1.3 mm*N。以该扭矩为输入力矩,分析输入端第一齿和第二齿的接触应力,通过对第一、第二齿轮有限元网格建模,进行接触应力仿真分析。

图15 接触应力

仿真结果显示,最大应力出现在啮合齿的齿根处,这与实际情况相符合。最大应力为1.6 Mpa,所选peek能满足应力极限要求。

3)仿真结论分析:

该仿真分析中,采用的是约束模态,具体对照实际的工作状态,即编码器套在电机输出轴上,因此在仿真分析中,固定编码器底板接电机轴孔内表面能对应实际的工作状态。由编码器整体的模态分析结果来看,前几阶模态主要表现为电路板的振动,因为电路板在设计中是由三根螺栓固定,该支撑方式使得电路板的弯曲特征频率较低。电路板的振动本身不会直接影响齿轮系的工作状态,但支撑条件使得电路板的弯曲会带动机壳,底板弯曲,而底板的弯曲极有可能使齿轮啮合脱开,从而影响工作性能。虽然由计算结果可知,第四阶模态频率与最高转速下齿轮的啮合频率接近,但这在后续的布置中可以避免。具体的措施是,在支撑板和电路板之间增加支撑柱,可以改变相应的电路板弯曲频率,如果需要,甚至可以完全消除电路板的弯曲模态。

对齿轮系本身的模态,最低阶的齿轮轴弯曲模态已经远远高于啮合频率,因此齿轮系本身不会出现共振,是足够安全的。至于接触应力,由于该编码器工作在空载下,电机的驱动力矩远远达不到使齿轮失效的值,因此安全系数是足够高的。

2.4 电路系统设计

多圈绝对式编码器主要由电源变换电路、角度采集电路、微处理器电路、通信接口电路组成。微处理器电路由SPI接口采集AS5048A的角度信息并进行存储,通过通信接口电路接受驱动控制器的模式指令,解析后,将角度、参数等信息反馈给驱动控制器。编码器的主控部分选择了STM32的最小系统[8],主要完成信号采集、信号处理、信号传输的控制。该芯片具有高性能、低成本、低功耗的特点[9]。

接口电路选择了MAX3485 RS-485收发器实现收发信号的转换。电路中使用RE-DE来控制数据DATA的双向传输。

3 实验结果与分析

动态性能试验是伺服系统对编码器性能考核的最重要试验,动态性能试验对编码器全面性能进行的考核,试验数据和海德汉同类编码器EQI1131进行性能特性比较分析[10]。动态试验方案:在整机伺服电机测试平台下,通过将海德汉编码器和自研编码器直接安装在电机尾端。利用整机系统控制器驱动伺服电机,带动编码器转动,利用整机系统测试仪,观测编码器位置特性数据,对比海德汉编码器实验数据。动态试验系统的实物组成图如图16所示,该图是基于AS5048A编码器试验图,海德汉编码器试验图将图中编码器换成海德汉编码器EQI1131。分别进行了位置特性(0.02 Hz,10 V),暂态特性(1.00 Hz),频率特性0.35°试验,试验对比数据如表3所示。

图16 动态系统实物组成图

表3 位置特性数据对照表

结论:对比表中5048A编码器和海德汉编码器位置特性数据,5048A编码器和海德汉数据差异很小,其中关键指标回环宽度,线性度,位置对称度均满足系统指标要求,且线性度和位置对称度优于海德汉的同类产品EQI1131,且所有指标均可以满足伺服系统要求。

表4 暂态特性数据对照表

结论:对比表中5048A编码器和海德汉编码器暂态特性数据,5048A编码器和海德汉数据差异小,其中最大线速度反应了编码器在最大速度下线性特性良好,所有性能指标均可以满足伺服系统要求。

对比表5中5048A编码器和海德汉编码器频率特性0.35°数据,5048A和海德汉数据差异小,5048A编码器的幅频特性数据没有超差项,且相频特性没有出现相位超前或者滞后项,所有数据指标均可以满足伺服系统要求。系统动态特性试验完成了位置特性(0.02 Hz,10 V),暂态特性(1.00 Hz),频率特性0.35°试验,是量化伺服系统性能的重要指标,试验中5048A编码器所有性能指标满足伺服系统要求,同时达到海德汉编码器EQI1131的性能指标。

表5 频率特性0.35°数据对照表

4 结束语

小模数减速器两冗多圈余绝对编码器研制是由于传统的电位计式角位移传感器难以满足新型航天伺服型号的发展需求,在单圈编码器的基础上进行的改进性优化设计用于伺服系统的配套测量和反馈。小模数减速器两冗多圈余绝对编码器采用了小模数减速器设计,实现主轴8 000 rpm的高转速输入,通过三级减速冗余,位置和圈数的测量功能,达到了海德汉同类编码器性能指标。试验验证了设计方案的有效性。能够满足伺服系统的可靠性和环境适应性要求,对伺服测量系统的可靠性和实现全性具有重要意义,从而具有重大的社会、经济效益和推广价值。