零件加工误差与机床几何误差映射关系建模

栗世豪,张俊,唐宇阳,尹佳,赵万华

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

零件的加工精度受多重因素影响,例如机床零部件在制造过程中产生的几何误差、温度变化产生的机床热变形误差、各运动轴传动过程中产生的跟随误差、零件残余应力释放导致的变形误差等。在众多因素中,机床几何误差是一种重要的误差源,在其影响下,刀具会偏离理想的运动轨迹,在工件上产生各种误差项。

为了提高零件精度,国内外众多学者从机床几何误差入手,进行了大量研究。文献[1]根据多体系统运动学理论,利用齐次坐标变换方法,实现了多轴机床几何误差建模,并根据建模结果进行刀位点补偿;文献[2-3]分别利用螺旋理论和指数积理论,建立起多轴机床几何模型关系,这两种方法不必建立大量的中间矩阵,减小了机床几何误差建模的复杂度。文献[4]对镗铣床进行几何误差建模,并考虑了刀具位置误差以及姿态误差对加工曲面的影响,较为全面地介绍了机床几何误差与零件误差的建模方法。文献[5]建立了轮廓面法向矢量误差预测模型,并利用S试件进行了验证。文献[6]考虑了刀具悬长的影响进行机床几何误差建模,实现了线性加工轨迹以及圆形加工轨迹的误差补偿。

目前,针对机床几何误差的研究大多停留在建模[7-11]、补偿[12-17]这一步,并未探讨机床几何误差与零件精度的关系。少数学者在探究机床几何误差与零件精度关系时,也未考虑加工路径以及刀轴矢量偏差对零件误差面的影响[18]。此外,在几何误差数据的获取上,虽然有基于激光干涉仪开发的“九线法”[19]和“十二线法”[20],但激光干涉仪光路调整十分耗时,而激光跟踪仪中角度编码器也存在误差[21],如何便捷地获取21项误差数据也亟待解决。

针对以上问题,本文以实现机床几何误差与零件误差建模为目的,首先建立三轴机床几何误差模型,推导刀尖点位置误差与刀轴矢量误差公式。然后利用激光跟踪仪单站分次测量并开发出分离算法获取机床21项误差数据。最后针对尺寸误差、形状误差和位置误差,分别选取凸台宽度、平面度和孔轴线位置度为研究对象,建立起机床几何误差与零件误差之间的映射关系,通过切削实验验证了映射关系的准确性。

1 机床几何误差建模与误差数据获取

1.1 三轴机床几何误差建模

三轴机床的组合形式多种多样,无论是哪种组合形式,均可根据多体系统运动学理论[22]进行建模,一般多体系统拓扑简图如图1所示。

图1 一般多体系统拓扑简图Fig.1 Topological diagram of general multi-body system

设惯性参考系R为A0体,然后任选一体为A1体,朝着远离A1的方向,按自然数列为各个体命名编号。设L为低序体算子,j为各运动体,i为j的相邻低序体,k为各运动体阶次,定义

(1)

例如个体5的一阶低序体为1,二阶低序体为0。当体与体之间只移动x时,其理想变换矩阵为

(2)

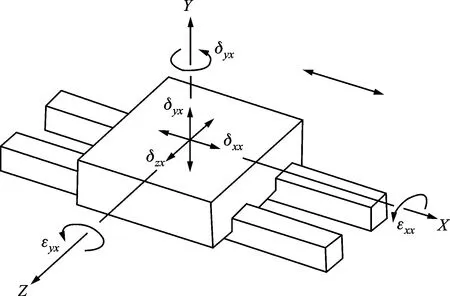

移动x引入6项误差,如图2所示,同时引入误差变换矩阵ΔTij,基于小位移小角度假设,利用等价无穷小代换,将sinx≈x,cosx≈1,此外,将二次以上的高阶项略去,可得

ΔTij=Tij(Δαij)Tij(Δβij)Tij(Δγij)Tij(Δxij)·

(3)

图2 移动x时6项误差Fig.2 Six errors when moving x

对于一个多体系统,我们关心的往往是拓扑链末端相对于拓扑链首端的位置变化和姿态变化,设空间点在子坐标系Sj中的齐次坐标为Pj[pxj,pyj,pzj,1]T,其在任意子坐标系Sk中含有误差的齐次坐标形式Pkr为

(4)

在任意子坐标系Sk中,理想齐次坐标形式Pk为

(5)

设空间矢量在子坐标系中Sj的齐次投影为Uj[uxj,uyj,uzj,0]T,其在任意子坐标系Sk中含有误差的齐次坐标Ukr为

(6)

在任意子坐标系Sk中,理想齐次坐标Uk为

(7)

将一般多体系统理论应用于三轴机床,可得到图3的几何误差建模流程。

图3 三轴机床几何误差建模流程Fig.3 Geometric error modeling process of three-axis machine tool

刀尖点P在工件坐标系中的实际位置与理想位置的偏差为

(8)

刀具矢量U在工件坐标系中实际姿态与理想姿态的偏差为

(9)

式中:P和U分别是理想刀尖点位置和刀轴矢量,可按照式(5)和式(7)计算,Pr和Ur为实际刀尖点位和刀轴矢量,可按照式(4)和式(6)计算。

以图4的三轴机床为例,按照图3的流程进行刀尖点误差建模。图5为三轴机床拓扑图,表1为三轴机床的低序体阵列表。拓扑结构中个体的数量可根据研究的问题进行选择,本文选取了7个体进行研究。

图4 三轴机床模型图Fig.4 Model of three-axis machine tool

图5 三轴机床拓扑图Fig.5 Topological diagram of three-axis machine tool

将表1中的数值代入式(8)和式(9),可以得到

EP=[T71ΔT71]-1·

[T12ΔT12T23ΔT23T34ΔT34T45ΔT45T56]Pt-

[T71]-1[T12T23T34T45T56]Pt

(10)

EU=[T71ΔT71]-1·

[T12ΔT12T23ΔT23T34ΔT34T45ΔT45T56]Ut-

[T71]-1[T12T23T34T45T56]Ut

(11)

[T71ΔT71]-1[T12ΔT12T23ΔT23T34ΔT34T45ΔT45T56]

(12)

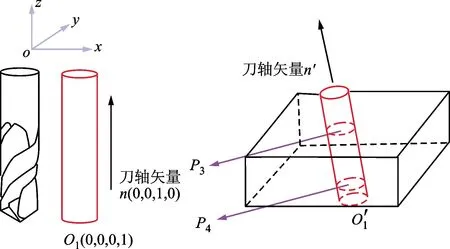

式(10)和(11)中,Pt为初始点位[0,0,0,1]T,Ut为初始刀轴矢量[0,0,1,0]T。

表1 三轴机床低序体阵列表Table 1 Low-order body array of three-axis machine tool

工件7与床身1、主轴5和Z轴4之间装配很好,且不进行相对运动,因此可以认为它们之间的变换矩阵为单位阵I;有相对运动的X轴2与床身1、Y轴3与X轴2、Z轴4和Y轴3之间需要明确误差项及正方向,三轴机床有21项误差,分别为X轴6项δxx、δyx、δzx、εxx、εyx、εzx;Y轴6项δyy、δxy、δzy、εxy、εyy、εzy;Z轴6项δzz、δxz、δyz、εxz、εyz、εzz;X、Y、Z轴之间的垂直度误差3项Sxy、Syz、Sxz。图6以X轴为例介绍了该轴的6项误差,线性误差δ系列的正方向与机床坐标系一致,由右手定则确定,角度误差ε系列以及垂直度误差的正方向如图7所示。

图6 X轴6项误差示意图Fig.6 Six errors of X-axis

图7 角度误差和垂直度误差方向Fig.7 Direction of angel error and perpendicularity error

将误差项代入变换矩阵,便可得到3个轴变换矩阵T12ΔT12、T23ΔT23、T34ΔT34,此外主轴5与刀具6之间也会引入矩阵T56,该矩阵涉及刀具悬长引起的误差,具体值如下

(13)

(14)

(15)

(16)

将式(13)~(16)代入式(10)(11),再将二次以上的高阶项略去,只保留一次项,可以得到刀尖点位置偏差EP与刀轴姿态偏差方程EU。

刀尖点误差EP为

(17)

刀轴矢量偏差EU为

(18)

1.2 几何误差数据获取

1.2.1 直线轴几何误差辨识算法 本文采用激光跟踪仪单站多次测量的方法进行辨识,测量流程如图8和图9所示。

图8 单基站多次测量过程Fig.8 Multiple measurement process of single base

图9 机床运动轨迹示意图Fig.9 Schematic diagram of machine tool moving route

将基站置于不同位置,对于激光跟踪仪读取的数据只取基站到各测量轨迹点的距离值Lij,当不受直线轴几何误差影响时,设基站的位置为Tj(xtj,ytj,ztj),测量点为Pi(xi,yi,zi)。根据两点距离公式,基站与反射镜之间的距离Lji可表示为

(19)

根据最小二乘法可计算式(19)中基站的理想位置,该过程在MATLAB中用lsqnonlin函数求解。在实际测量过程中,由于机床直线轴几何误差的影响,Pi即各测量点的实际坐标与理想坐标存在空间误差(Δxi,Δyi,Δzi),不同的基站位置Tj的坐标与实际坐标存在位置偏差(Δxtj,Δytj,Δztj),可将式(19)修正为

Rji=((xij+Δxij-xi+Δxi)2+(yij+Δyij-

yi-Δyi)2+(zij+Δzij-zi-Δzi)2)1/2-Lji=0

(20)

式中:Δxtj、Δytj、Δztj为基站位置偏差,是3个未知量;Δxi、Δyi、Δzi为直线轴移动引入的误差,由式(17)代入,是机床21项误差的线性组合。

对Rji进行麦克劳林展开,变为线性方程组

-Rji(0)-Oji

(21)

对于第j次测量的N个点来说,每个点xi、yi、zi都可以列出方程式(21),都含有3个基站的位置误差和21项几何误差。设缩减未知数后设方程系数阵为A,未知数矩阵为E,[-Rji(0)-Oji]为B,并设定相应的边界条件,即所有误差项原点处误差值为0,则有

AE=B;CE=0

(22)

综合以上考虑,式(22)变为

(23)

式(23)可以利用矩阵的广义逆求解

(24)

1.2.2 几何误差测量结果 按照1.2.1节的算法,采用FARO激光跟踪仪(型号为ION),测量并分离机床X、Y、Z3个直线轴的21项几何误差,测量行程分别为500、450和400 mm,采样点数为11。直线轴的运动路径如图10所示,激光跟踪仪分别在6个基站位置测量机床运动路径中各测量点与基站之间的相对距离。实验现场如图11所示,在测量各点距离之前需要测量反射镜相对主轴末端的位置L[lx,ly,lz],轨迹原点在机床坐标系的坐标为(-500.1,450.1,400.1) mm。

图10 机床测量轨迹Fig.10 Measurement route of machine tool

图11 激光跟踪仪测量现场Fig.11 Measurement of laser tracker

对18项位置误差进行多项式拟合,其中δxx、δyy、δzz用一次多项式y=ax+b拟合,其余均用三次多项式y=ax3+bx2+cx+d拟合,拟合系数如表2所示。3个垂直度误差Sxy为2.43×105rad,Syz为1.89×104rad,Sxz为2.06×105rad。

表2 18项误差拟合系数表Table 2 Fitting coefficient of 18 errors

2 零件加工误差预测模型及验证

2.1 尺寸误差

以图12所示的凸台宽度尺寸d为对象,假设凸台右端面为x=x1,左端面为x=x2,将左右端面沿y方向离散为n个位置,根据式(17)成对计算y0到yn等n个位置的误差Δx,然后相减即可得到不同y值处的凸台宽度d尺寸误差如下

(25)

式中:dr为实际值;Δd为某一y处的尺寸误差。

图12 凸台特征加工示意图Fig.12 Schematic diagram of parts machining

2.2 形状误差

形状误差的预测选取了“之”字形平面铣削的平面度来进行预测,首先将加工轨迹离散化。图13为加工轨迹和轨迹离散化示意图。注意离散化的刀具中心轨迹点的x值和y值距离工件边界处都要大于刀具半径r,这样可以保证刀具中心在经过这些点时,刀具底面始终与工件表面接触,不会出现刀具悬空的状态。图中蓝色虚线区域表示刀具中心点所在的区域。

图13 “之”字型加工轨迹与轨迹离散化Fig.13 Zigzag milling and discretization of route

将每个位置处的刀具圆周离散为集合C,设刀具中心离散化后坐标为(xi,yi,zi),刀具半径为r,则有

C=(xi+rcosαk,yi+rcosαk,zi)|αk=

(26)

(27)

集合C′中的点含有几何误差,是刀具圆周上的点,虽然刀具与工件接触形成加工面,但并非所有C′中的点都构成了加工平面,需要进行筛选。将C′中属于工件表面上的点存入集合D中,对于“之”字形轨迹存取原则如图14所示。奇数线上存取右上1/4圆上的点,偶数线上存取左下1/4圆上的点,最终构成集合D。存取原则确定后,点的筛选可在刀具圆周离散化过程中同时进行,如要只选取右上1/4圆上的点,将离散范围变为[0,π/2]即可。

图14 点存取原则Fig.14 Principle of pointing selecting

集合D中的点已被保证都隶属于加工表面,利用最小二乘法对平面度进行预测。以实际被测表面的最小二乘平面作为评定基准面,以平行于最小二乘平面,且具有最小距离的两包容平面间的距离作为平面度误差值Ed。设基准平面为z=ax+by+c,则Ed可表示为

(28)

2.3 位置误差

(29)

则Q可以表示为

(30)

图15 孔轴线位置度建模Fig.15 Modeling of position error of hole axis

只要将P3P4点的z值代入式(30),求出λ,便可求出P3P4点带有误差横纵坐标,将其与P1和P2作对比,可得到上下孔面的坐标偏差Δxup、Δyup、Δxdown、Δydown。但是,由于误差空间的存在,刀具在切削的每个位置都会存在位置和姿态的变化,如图16所示。因此,将刀具参与切削的那段z值离散为n个点,对这n个位置重复计算后取平均值即可,但要注意有些位置处只影响上孔面,不影响下孔面,例如图16中蓝色位置处的刀具只影响上孔面,而不影响下孔面。

图16 不同位置的刀具姿态对误差面的影响Fig.16 Influence of tool posture in different position

2.4 实验验证

实验件选用3个90 mm×110 mm×150 mm的铝合金试件,x方向上为90 mm,以试件表面中心为加工原点。3个实验件的加工参数如表3所示,加工和测量如图17所示。

(a)凸台加工

(b)凸台测量

(c)平面加工

(d)平面测量

(e)孔加工

(f)孔测量图17 不同特征实验加工与测量Fig.17 Machining and measurement of different feature

表3 不同特征加工参数表Table 3 Machining parameters of different feature

凸台两侧均加工,每次切1 mm,共计10 mm。其工件坐标系原点在机床坐标系下的位置为(-184.698,-276.433,-264.530) mm,加工现场与测量现场如图17a和17b所示。检测时用三坐标仪检测切深5 mm处,y从50到5 mm处的凸台宽度为d,测量间隔为1 mm,共计11个位置。理论计算时,将各处的误差值代入式(25)中,检测结果与理论计算结果对比如图18所示,由图可知,两者误差均在5 μm之内,预测模型较为准确。

图18 凸台宽度检测值与理论计算值Fig.18 Measuring value and calculating value of part width

平面加工时其工件坐标系原点在机床坐标系的位置为(-187.175,-277.316,-264.518) mm,加工与测量现场如图17c和17d所示。检测时,用三坐标仪在加工表面取点,共计4个点,然后用最小二乘法计算平面度。理论计算时,刀具中心轨迹离散间隔为1 mm,刀具圆周离散为10个点,选用集合D中的点,然后用最小二乘法计算平面度。平面度检测结果为0.003 4 mm,计算结果为0.001 5 mm,二者差值均在2 μm以内,预测模型较为准确。

孔加工钻孔深度为30 mm,工件坐标系原点在机床坐标系下的位置为(-188.633,-277.051,-366.14) mm,加工与测量现场如图17e和17f所示。检测时,利用三坐标仪对孔深3 mm和28 mm处的圆心进行检测。理论计算时,z值离散间隔为1 mm。检测结果与计算结果对比如表4所示,二者差值均在5 μm以内,预测模型较为准确。

表4 孔位置度计算值与检测值对比Table 4 Calculating and measuring position errors of hole axis

3 结 论

(1)提出了三轴机床几何误差建模方法,并根据该方法推导出三轴机床刀尖点误差与刀轴矢量误差的表达式,不同组合形式的三轴机床都可按照该方法建模。

(2)采用单基站激光跟踪仪多次测量的方法便捷分离出三轴机床21项误差,并进行了多项式拟合,建立了三轴机床的工作空间误差场。

(3)推导了机床误差与尺寸误差、形状误差和位置误差之间的映射关系,分析了以上二者之间的影响关系,实验验证了映射关系的准确性。