氯乙烯储罐注水堵漏腐蚀风险的预测方法研究*

段文义,王林元,邓洪波,杨雅冰

(西南石油大学 化学化工学院,四川 成都 610500)

0 引言

氯碱工业是最基本的化学工业之一,VCM储罐是其中重要储存设施,一旦出现泄漏,不仅影响工厂的正常生产,甚至还会导致严重的事故后果[1]。对此,应深入开展氯乙烯等易燃易爆及有毒气体风险排查治理,在液化烃出现泄漏时可采取注水措施阻止泄漏。即当储罐底部发生泄漏时,向储罐注水使氯乙烯液面升高,将破损点置于水面以下,可减少泄漏。注水堵漏技术作为压力式液化烃储罐泄漏的有效防治方法,在国内已得到广泛应用。

专家学者对液化烃注水堵漏进行大量研究:孙高穹等[2]、吴萍等[3]对氯乙烯储罐可能发生的有毒气体扩散和火灾爆炸事故后果进行研究,计算出事故造成的危害区域;李跃喜等[4]通过对管道的压力、泵的参数、阀门的可行性分析研究,证明注水堵漏方案在技术上是可行的;冷琴等[5]、许敏等[6]、刘佳等[7]从水源、水质、流量、压力、管路和接口等方面对压力式液化烃储罐注水措施进行设计及对比。上述研究侧重于注水堵漏的封堵有效性设计,但未考虑储罐注水堵漏中是否会产生新的潜在风险。腐蚀是储罐失效主要原因之一,因此,研究注水堵漏过程中储罐的腐蚀情况,对安全有效的注水堵漏意义重大。本文对氯乙烯储罐注水堵漏过程中的腐蚀风险进行研究,注水过程中,氯乙烯与水接触混合发生反应,生成酸性物质HCl会腐蚀储罐。ASPEN能对化学反应工艺建模,并有丰富的物性模型和数据库[8];金属的各腐蚀因素间存在非线性的关系,利用传统的分析方法无法综合各个因素进行分析研究,而基于神经网络的分析方法,泛化能力强,通过神经网络方法可以更好地得到数据间的特征联系[9]。

因此,本文在对氯乙烯储罐注水堵漏过程中的腐蚀风险进行研究时,以氯乙烯水解时HCl浓度为储罐腐蚀主要的影响因素,运用ASPEN流程模拟软件计算注水发生反应之后稳态的HCl浓度,通过挂片实验数据结合神经网络分析并拟合储罐注水速率与腐蚀速率的关系式,验证该方法对预测储罐易腐蚀部位及腐蚀速率的有效性。

1 基于ASPEN的氯乙烯储罐注水流程模拟

1.1 模型建立

氯乙烯储罐注水堵漏工艺流程如图1所示[10-11]。

图1 注水堵漏工艺示意Fig.1 Schematic diagram of water injection leak-stoppage process

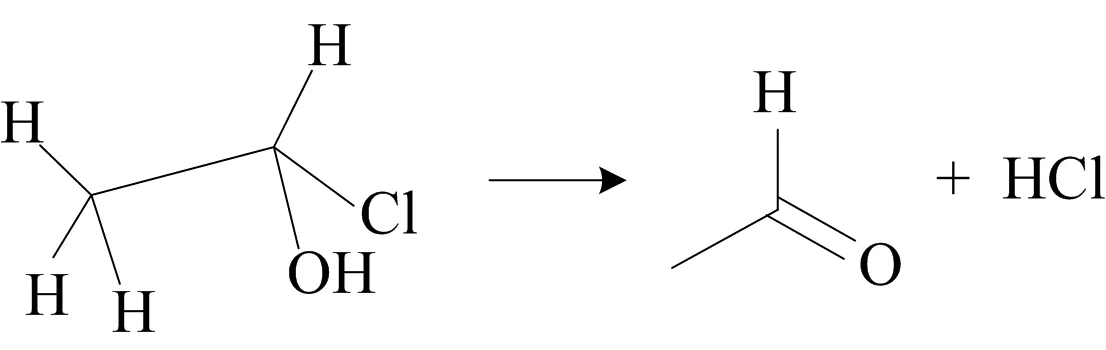

氯乙烯储罐泄漏后,通过管线向泄漏储罐注入大量的水,将氯乙烯抬高,以防止氯乙烯泄漏至环境,造成环境污染。氯乙烯微溶于水[12],其反应机理如式(1)~(4)所示[13]:

(1)

(2)

(3)

(4)

储罐内氯乙烯溶解后与水反应,生成氯化氢和乙醛,均能溶解于水,能有效防止氯乙烯泄漏至环境中。

利用Aspen Plus中FLASH,RCSTR等单元操作模型模拟氯乙烯泄漏注水堵漏工艺过程,单元操作模型如表1所示。

表1 单元操作模型Table 1 Unit operation model

利用表1所示单元操作模型,建立注水过程的Aspen Plus简化通用模型,如图2所示。

图2 注水反应模拟流程Fig.2 Simulated procedure of water injection reaction

1.2 物性方法的选择

在模拟计算中,正确的使用热力学方法及模型、物性参数是模型计算可靠的前提。Aspen Plus软件可以计算物流的热力学性质和单元模块的传质性质。其中,NRTL方法能处理任何极性和非极性组分的混合物,可用于描述中低压范围内VLE和LLE的应用[14]。氯乙烯溶解反应过程属于极性非理想体系,根据工艺操作和物性,氯乙烯溶解-反应工艺选择NRTL方法。

1.3 流程模拟

将氯乙烯注水堵漏工艺过程分为2个部分:氯乙烯溶解和氯乙烯反应过程。

氯乙烯储罐物料25 ℃时饱和蒸汽压0.354 MPa,正常操作压力0.4 MPa,注水泵将水升压至与等效泄漏孔径相对应的最小注水压力后,进入氯乙烯储罐(V),氯乙烯溶解于水后的混合物进入到反应器(R)。分别对3个不同尺度的等效泄漏孔径进行分析,如图3(a)~(c)所示。

图3 不同泄漏孔径注水速率与出口HCl浓度关系Fig.3 Relationship between water injection rate and HCl concentration at outlet under different leakage apertures

针对以上3种情况对注水速率与出口HCl浓度进行拟合,得到等效泄漏孔径为24,50,100 mm时注水速率与HCl浓度的相关函数如式(5)~(7)所示:

y(x)=6.914e-3.663x

(5)

y(x)=0.151 4e-0.027x

(6)

y(x)=0.072 3e-0.093x

(7)

式中:x为注水速率,m/s;y(x)为HCl浓度,mol/L。

式(5)拟合优度即决定系数为0.923 5,式(6)为0.966 1,式(7)为0.992 4,3个方程拟合效果均良好。

2 注水堵漏挂片腐蚀实验

2.1 实验方法

实验参照《金属材料实验室均匀腐蚀全浸试验方法》(JB/T 7901—2001),选取Q345R,20#及201不锈钢3种氯乙烯储罐常用钢材,制备腐蚀失重试样[15]。根据Aspen模拟氯乙烯水解后产生HCl的实际情况,排除其他离子干扰,用除氧去离子水配置浓度梯度0.05 mol/L的HCl溶液,通氮气除氧,将其放置于恒温水浴锅中,温度设置为25 ℃,腐蚀处理时间为72 h。腐蚀速率由单位时间内挂片样品腐蚀前后质量变化计算得到[16],如式(8)所示:

(8)

式中:υ为腐蚀速率,mm/a;S为试样暴露于溶液中的表面积,mm2;ω0和ω1分别为腐蚀前后样品的质量,g;ρ为密度,kg/m3;t为腐蚀时间,h。

2.2 实验结果与表征

实验利用ZEISS EV0 MA15 型扫描电子显微镜进行SEM分析。3种挂片经HCl腐蚀后的SEM表面形貌如图4所示。

图4 试样经过HCl腐蚀后的SEM表面形貌Fig.4 SEM surface morphology of samples after HCl corrosion

结果表明,当实验条件为0.06 mol/L以下的HCl溶液时,腐蚀产物没有完全覆盖3种挂片的表面,仍有部分金属基体裸露。将生成的暗黑色腐蚀产物去除,被腐蚀部位出现轻微均匀腐蚀现象。

当实验浓度增加到0.13 mol/L时,腐蚀速率加快,导致腐蚀产物生成更加剧烈,Q345R和20#挂片表面基本被腐蚀产物覆盖,除去腐蚀产物后,腐蚀部位均失去金属基体光泽,且内部有明显的腐蚀现象。201不锈钢挂片表面腐蚀后仍呈现金属基体光泽。

实验浓度0.3 mol/L以上时,浓密均匀的腐蚀产物膜生成并附着于挂片表面,该产物膜与金属基体之间结合紧密,且未出现明显的缝隙。去除腐蚀产物后201不锈钢试样表面存在清晰可见的点蚀。

3 注水堵漏腐蚀速率神经网络模型

3.1 神经网络结构设计

所用神经网络模型中隐含层为1层,隐含层中的节点数为30。输出层神经元数目为1,代表腐蚀速率。

为提升样本的合理性,因注水腐蚀规律较差,在大量的实验数据中,本文选取30组数据做为训练样本输入层参数并展开进一步的分析,剩下的样本作为验证样本。

3.2 神经网络模型预测结果分析

经过9次计算后模型的均方差达到设定值,最优次数为3次,均方差2.421 7。神经网络模型的准确度分析如图5所示,神经网络预测模型与实验值吻合良好,准确度0.923 7,平均误差较小,为7.63%,预测精度理想。

图5 神经网络模型准确度分析Fig.5 Accuracy analysis of neural network model

依据神经网络预测模型结果,将Q345R,20#和201不锈钢在不同HCl浓度下所得的腐蚀速率进行拟合,得到Q345R,20#和201不锈钢的HCl浓度与腐蚀速率的拟合函数分别如式(9)~(11)所示:

f(y)=283.3y3-243.04y2+53.525y-0.0967

(9)

f(y)=74.119y3-33.991y2+3.1076y+0.304

(10)

f(y)=16.744y2-1.196 5y

(11)

式中:y为HCl浓度,mol/L;f(y)为腐蚀速率,mm/a。

式(9)的拟合优度为0.885 8,式(10)的拟合优度为0.998 9,式(11)的拟合优度为0.997,表明预测函数与实验结果具有一致性。

3.3 氯乙烯储罐注水堵漏腐蚀速率模型

将注水速率与HCl浓度,HCl浓度与腐蚀速率进行统一化处理,拟合得到的注水速率与腐蚀速率的预测公式如式(12)所示,注水速率与腐蚀速率关系式计算参数如表2所示。

表2 注水速率与腐蚀速率关系式计算参数列表Table 2 List of calculation parameters for relational expression between water injection rate and corrosion rate

F=f(y(x))=a·ebx

(12)

式中:F为腐蚀速率,mm/a;a,b分别为输入预测公式中相应工况下的系数。

4 结论

1)对于材料、HCl浓度与腐蚀速率之间的关系,采用神经网络建立腐蚀速率预测模型,并且利用Aspen Plus分析注水速率与水中HCl浓度,优化氯乙烯储罐注水堵漏措施的储罐选材及腐蚀速率预测。

2)经挂片腐蚀实验结果验证,神经网络模型实验值与预测值间的平均误差为7.63%,说明该预测模型的可靠性好,模型对于储罐注水导致腐蚀泄漏的预防有重要参考意义。

3)预测结果表明,随着注水速率增大,HCl浓度和腐蚀速率呈下降趋势,注水速率的选择应考虑储罐选材情况;在等效泄漏孔径24 mm、注水速率0.87 m/s时,Q345R腐蚀速率13.93 mm/a,20#腐蚀速率10.48 mm/a,201不锈钢腐蚀速率7.09 mm/a为3者中最低,但此工况下,发现201不锈钢有点蚀倾向,储罐易发生穿孔,故201不锈钢不宜用作氯乙烯储罐母材。综合考虑,注水措施并不适合所有的液化烃,建议《石油化工企业设计防火标准(2018年版)》修订时对第6.3.16条进行修改,明确液化烃的名称或对其物性和储罐选材进行限制,在此问题的表述上其他相关规范应与之保持一致。

—— 储罐