白油加氢装置原料变化对生产的影响及应对措施

刘学

(南京炼油厂有限责任公司,江苏南京210033)

南京炼油厂有限责任公司(简称南炼)白油加氢装置采用抚顺石油化工研究院(现大连石油化工研究院)开发的WSI 高压加氢异构脱蜡和补充精制工艺技术,采用一段串联一次通过工艺流程,设有反应系统和分馏系统,反应系统的异构和精制反应器所装填催化剂活性组分均为贵金属(Pt/Pd),反应后的生成油进入分馏系统进行切割。本装置以中国石化公司某分公司(以下简称分公司) 加氢裂化尾油和外购尾油为原料,生产APIⅡ类润滑油基础油在内的特种工业白油产品。

1 原料简介

1.1 原料储罐

原料罐区设有4 个储罐为本装置供应原料,其中3 个用于储存分公司尾油,1 个储存外购原料。储罐参数见表1。

表1 储罐参数表

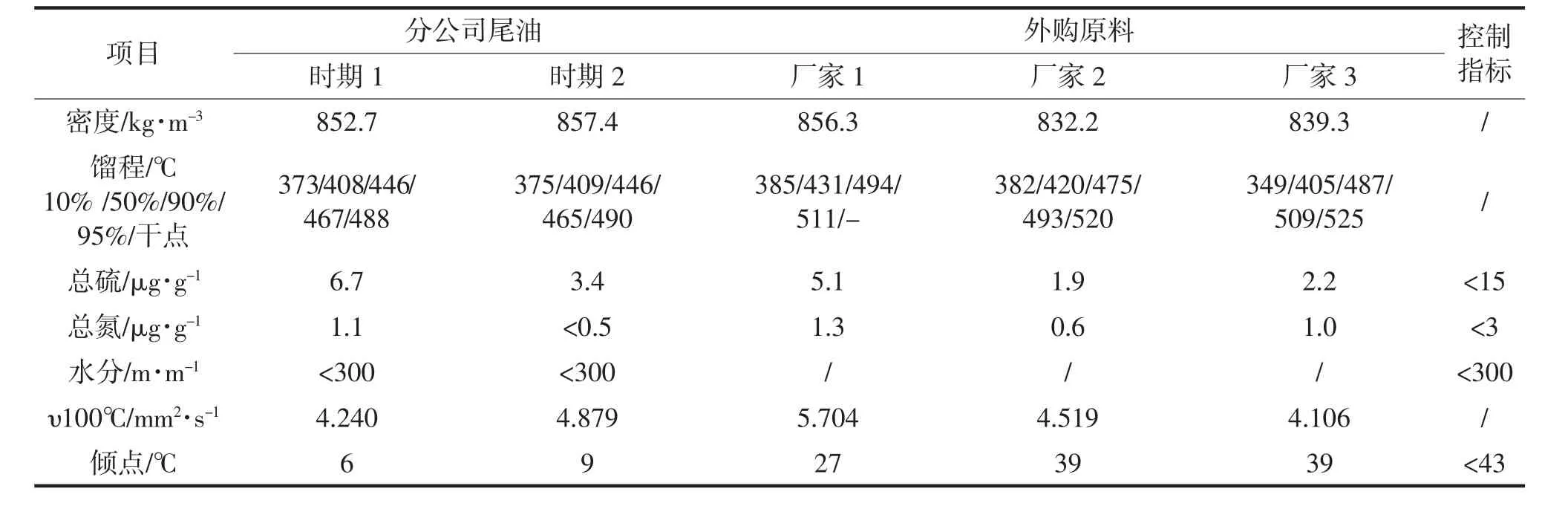

1.2 原料性质

加氢裂化尾油具有硫、氮含量低,芳烃含量低,饱和烃含量高等特点,以此作为原料所获得的润滑油基础油,往往都能达到APIⅡ类标准。分公司尾油馏程稳定,硫、氮含量低,不同时期100℃运动粘度差别较大,倾点相对较低,说明其异构化程度高,含蜡量低。外购原料不同厂家之间的性质差别大,厂家1 各阶段馏出温度高(干点过高未采集到分析数据),说明重组分多,厂家2 前部馏出温度居中,干点较低,说明中间馏分多,厂家3 前部馏出温度低,干点较高,说明轻重两端馏分多,总体上外购原料与分公司尾油相比呈现出倾点高、组分重的特点。不同原料性质见表2。

表2 原料性质指标

2 原料变化对生产的影响及应对措施

2.1 原料供应

2.1.1 供应不足对装置运行的影响

本装置原料供应主要取决于分公司加氢装置能否平稳运行,一般遇到晃停电、设备故障等非计划停工,7d 左右能重新恢复供料,如果是压容压管检测、催化剂再生换剂等大停工检修,根据工程量可能需要30~45d。上游装置停工或外采原料量偏少,会导致装置降量甚至停工。

2.1.2 应对措施

1)短时间的供应紧缺需要根据原料库存以及恢复供应时间来计算合适的处理量,分公司尾油1# 罐作为非常用罐,其液位尽量维持在10m 作为储备,原料供应中断时,尾油2800t 库存量能维持装置以15t/h(掺炼比10∶5)处理量运行11d,同时加大外购原料采购力度,提高外购原料储罐液位,在尾油库存消耗完毕后,做好全加工外购原料的准备。由于外购原料倾点高,按以往生产经验,处理量以12t/h 为宜,能保证装置稳定运行。

2)长时间停供一般是上游装置大检修,提前了解上游装置检修时间和周期,制定好本装置陪停检修计划,预留10d 左右的原料库存,便于时间衔接上的调整。

由图2 和图3 可以看出:两起事故中,随着异常原料穿透催化剂床层,反应器上、下床层温升总体上呈现出先上升后下降的趋势。随着时间推移,上、下床层温升曲线形成剪刀张开形态,同时总温升逐渐下降,说明反应深度下降,催化剂正在逐渐失活,两起事故相互比较,原料带水温升变化时间快,变化幅度更明显。两起事故的原因分别是原料流程串油导致被污染,储罐内伴热蒸汽泄漏导致带水。

图2 硫、氮含量超标反应温升变化图

2.2.2 应对措施

1)设置报警

DCS 系统上设置报警:a)原料密度报警,原料进装置温度65℃左右,参考日常运行过程中密度

2.2 原料中催化剂毒物含量超标

2.2.1 原料硫、氮、水含量超标对催化剂的影响

由于催化剂采用贵金属作为活性组分,硫、氮超标极易导致催化剂中毒,硫、氮属于非永久性毒物,但长期存在过量的硫、氮,也会造成催化剂永久性中毒[1]。水含量超标主要是原料带水进入反应器后液态水或高浓度水蒸气与催化剂接触时,会造成催化剂上的金属聚结、晶体变形以及催化剂外形改变,从而破坏催化剂的机械强度及活性、稳定性[2]。本装置曾发生过原料硫、氮含量超标和原料带水两起事件,其反应器床层温升变化情况分别见图2、图3。变化范围和带水事故中密度变化趋势,对原料质量流量计密度设置825kg/m3高报;b) 反应温升异常报警,利用DCS 相应功能块,将反应温升数值前后变化进行计算,再与设定值进行比对,最后输出ON 时触发温升报警,设定值是根据两次中毒事故温升变化趋势确定的。

图3 原料带水反应温升变化图

2)应急处置

出现原料密度报警或反应温升报警,及时查看分公司尾油是否切换罐,外购原料是否换料,上游加氢装置是否进行调整,储罐区流程是否改动,需要硬隔离的流程是否加堵盲板。若上述情况均正常,无法判断报警原因,可采取以下处置:a)原料及时采样分析,加强原料罐切液,密切观察反应床层温度、温升、差压,高分压力,氢耗,常顶气量等参数变化;b) 若相关参数变化趋势明显,则迅速切断所有进料,装置改循环操作,待原因查明恢复正常后再开工引油;c) 开工后若发现催化剂活性受到影响,制定并执行相应合理的催化剂清洗还原方案。

2.3 原料性质

2.3.1 倾点变化的影响

倾点的变化由油品中的石蜡含量和组成分子中环状结构的多少来共同决定,石蜡含量越高或组成分子中环状结构越多则倾点越高。原料的倾点高低及目的产品的倾点要求决定了异构脱蜡反应温度,当原料中的蜡含量较高或蜡较重时,需要的异构脱蜡反应温度较高,但是提高温度会导致催化剂选择性下降,产品液收下降,并会缩短催化剂寿命[3]。

考虑倾点的决定原因,有时掺炼高倾点外购料对产品粘指改善效果不明显,由表3 可以看出:厂家2 和厂家3 相同倾点和相同掺炼比的工况下,反应温度相差15℃,掺炼厂家2 与掺炼厂家3的原料方案相比,其减二线油和减底油的粘指分别高出8 和10 个点,掺炼厂家2 起到了较好的改质效果。

表3 加工不同性质原料的操作参数和产品质量

2.3.2 组分轻重变化的影响

通过对原料密度、馏程和100℃运动粘度的分析,可以判断原料组分轻重,从而能判断产品结构大体分布。由表2 和表4 中的内容可以看出:厂家1 组分最重,时期1 组分最轻,两者结合掺炼后,其减底油仍然保持了较高收率,厂家3 初馏低,干点高,其减顶循油和减底油收率明显较其他工况高,说明原料组分轻重与产品分布具有一致性。

表4 加工不同性质原料的产品收率

当原料组分发生变化时,如果判断不及时,相应的炉温、回流、产品排量调整滞后,容易导致产品不合格。当其组分变化偏离正常工况较多时,则不利于装置平稳运行,轻组分过多和重组分过少,常压塔系统分离效果变差,减压炉负荷过大,轻组分过少和重组分过多,常压炉炉管体积流速过低容易形成气阻现象,减压塔上部产品调节余量小。

2.3.3 芳烃含量变化的影响

目前大多倾向认为部分饱和多环芳烃是导致基础油光安定性差的主要原因,尤其是这类物质含量虽然不高,但性质很不稳定,在紫外光作用下油品颜色会变深甚至产生沉淀[4]。当原料中芳烃含量偏高时,超出本装置补充精制催化剂加氢饱和能力,容易导致产品芳烃含量不合格。

2.3.4 应对措施

1)操作调整:a)外购原料主要采购自厂家1/2/3,厂家3 含蜡量高,对应反应温度比厂家1 和厂家2 要高出15℃,外购原料切换时提前做好反应温度调整,对于首次加工的新外购原料,做好数据收集,总结加工经验。b)分公司尾油换罐时,及时分析罐样成绩变化,根据变化方向判断产品结构分布,做好分馏炉出口温度和各侧线产品抽出量的操作调整,再根据产品分析成绩,提高目的产品收率。

2)社版优化原料结构:a)分公司尾油品质较好,供应稳定,以加工分公司尾油为主,有利于催化剂寿命延长和产品芳烃含量合格,但分公司尾油倾点低,重组分占比少,产品粘指差,所以要辅以掺炼合适的外购原料和优化掺炼比,提升产品粘指,同时掺炼后反应裂解产生的轻组分增加,能消除常压炉气阻现象,所掺炼的外购原料组分重,能降低减压炉负荷,有利于装置的正常操作调整。b)以市场需求为导向,生产高粘指产品以掺炼厂家2 为主,追求重组分收率以掺炼厂家1 为主,追求轻组分收率以掺炼厂家3 为主。通过表3 和表4 可以看出:采取厂家2 和厂家3 外购料混合掺炼,既能改善产品粘指,同时兼顾了减底油收率,可以尝试将更多不同厂家外购料进行混合掺炼,为下一步原料优化做参考。

3 小结

1)从装置安全运行角度出发,做好原料的监控预警工作,发现任何异常及时切断进料,防止催化剂中毒。

2)从装置平稳运行角度出发,首先保持原料一定的库存来应对短时间的供应紧缺,其次对原料性质变化做好预判,根据原料倾点变化,组分轻重变化,及时做好平衡操作,避免产生较大波动。

3)从装置经济效益角度出发,掺炼合适的外购原料,摸索不同外购料混合掺炼,通过对原料结构的优化来提升目的产品质量和收率。