车轮压轧过程数值模拟研究

杨晓东 国新春 林章敏 华 磊 刘 刚 刘海波 庞晋龙

(1、宝武集团马钢轨交材科技有限公司,安徽 马鞍山 243000 2、安徽马钢表面技术股份有限公司,安徽 马鞍山 243000)

1 概述

车轮是轨道交通车辆的重要承载部件,影响着车轮运行的平稳性、舒适性和安全性,而车轮压轧是车轮生产的第一道工序,其对后续车轮的热处理和机加工都会产生影响,最终会直接或间接影响车轮的最终服役表现,而一些危险的隐蔽内部轧制缺陷在后续的生产中难以发现,也会直接影响车辆运行的安全性。因此,研究车轮的压轧工艺,用计算机理论模型车轮压轧成型过程,提高车轮压轧质量,对车轮后续生产工序和车辆运行安全都有重要意义。

2 轮坯锻压模拟

车轮的压轧成形是一个复杂的过程,材料从其初始状态,在外力作用以及环境因素的影响下,发生塑性变形,变形期间温度、组织转变、应力应变相互作用。此外,车轮成形的各工序环环相扣,每道工序都将影响最终车轮的几何形状和力学性能。由于车轮的成形是涉及众多影响因素的复杂问题,因而如果采用传统的试验方法来研究车轮的成形过程,将会出现研究周期长、费用高昂、可重复性差等问题。而利用近年来迅速发展的数值模拟技术,结合基础物理测试的方法,可以大大简化研究过程,提高研究效率。

2.1 预锻

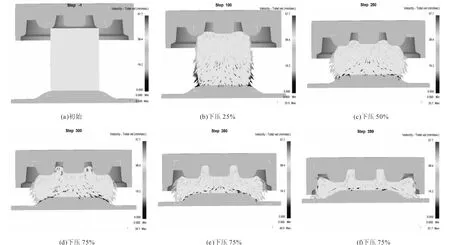

预锻过程是一个镦粗过程。车轮形状较为复杂,金属的实际流动过程也不规则,如图1 中所示,可分为两个阶段:

2.1.1 镦粗:在压下的前半程,未形成明显填充,金属流动如图1 中(a)-(c)所示。

2.1.2 模腔填充:在压下的后半程中,在镦粗的同时,开始迅速填充。如图1 中(d)-(f)所示,在压下量达到82.5%时,上模内环得到填充,完全压下时,轮辋成形。

从图1 中可以看出,预锻主要镦粗过程。当预锻的钢锭坯与模具之间的摩擦系数较大时,钢锭坯与模具之间的相对位移较小,预锻过程的钢锭坯侧面突出呈鼓形,在一定的情况下,当鼓形突出严重、或者当材料表面夹杂了氧化铁皮等杂质物的情形下,可能会导致钢锭坯侧面的材料内卷而形成轧制折叠。从模拟过程中可以发现当压下量为43%时,钢锭坯下端材料流动较为复杂,可能会产生折叠(见红色部位),如图2 所示。图2(a)展示了车轮折叠缺陷,图2(b)展示了缺陷在车轮上的位置。

图1 车轮预锻中金属的流动过程

图2 预锻缺陷分析

2.2 终锻

终锻过程中的金属整体变形相对较小。金属的流动如图3所示。当压下达到86%时,车轮所有的部位已经基本充满,但下模腔并未完全充满。之后才会完全充满下模腔,但当钢锭坯温度过低,或者轮毂过度充满,金属外排流动阻力加大时,可能会出现无法压下从而导致难以达到最终目标形状。

图3 车轮终锻过程中金属的流动情况

2.3 车轮的轧制过程

车轮的轧制是一个非常复杂的变形过程,车轮的轮辋部分金属在主辊、辐板辊的两个压力作用下,按照预设的规律,发生形变,逐渐扩大车轮直径,到达设定的车轮直径。

2.3.1 轧制力

轧制过程中车轮的初轧温度为1200℃,各轧辊的初始温度为200℃,有限元模型如图4 所示。为了验证有限元分析结果的准确性,对比有限元分析的主辊轧制力与实际生产过程中的轧制力。从图5 可以看出,在轧制阶段的初期,随着主辊的进给量持续增加,轧制力持续增加,在轧制阶段的后期,主辊的进给量持续下降,轧制力也持续降低。通过有限元分析计算得到的车轮轧制力与实际生产的车轮轧制力相符合,轧制力随着时间得变化趋势也相一致。

图4 有限元模型

图5 主辊轧制力对比

2.3.2 车轮在轧制过程中金属的流动规律

根据模拟的情况,可以将车轮的轧制变形分为以下几个阶段:

(1)轧制初期阶段。如图6 所示,在轧制刚开始时,金属向无约束的几个自由面移动(如图中红框所示)。

图6 轧制初期材料流动规律

(2)轧制中期阶段。如图7 中所示,进给量达到了一定的程度,车轮与轧辊之间保持充分的接触,自由面在缩减,轮辋中心的金属开始变形,轮辋开始扩径,这时金属流向轮辋与辐板的交界区域。

图7 轧制中期材料流动规律

(3)轧制末期阶段。如图8 中所示,在轧制的末期阶段,金属能够充分的填充到轮缘,这时轮缘部分的金属开始回流向内侧轮辋表面。可以预估,假如这时轧制过程不稳定,轮辋表面自身的金属与轮缘部位回流的金属相冲突,便会在此产生折叠缺陷。

图8 进给量100%

3 车轮轧制过程中缺陷分析

在实际的生产中,车轮产生折叠的缺陷深度仅有几个毫米,相比较于有限元模型中的网格尺寸,实际折叠缺陷太小,难以用有限元模型进行模拟。此外,因实际生产过程中的偶发因素和其他分确定原因,导致折叠缺陷的偶然性。而在有限元分析中,整个模拟过程是理论的,十分稳定的。因此,为了使用有限元分析的手段,准确模拟预测车轮轧制折叠缺陷的形成,本文通过综合理论数值计算和数理统计,对比各种条件下理论计算和实际统计的折叠发生几率,从而做为工艺改进的参考。

3.1 车轮辐板上的折叠

为了分析车轮辐板上可能产生的折叠,本文使用点跟踪法,寻找折叠缺陷在钢钉坯上的位置。在轧制后的车轮模型的辐板内外侧各选2 个点P1 和P2,代表辐板内侧与外侧折叠缺陷产生的位置。使用DEFORM-3D 中的Point Tracking 功能,跟踪整个车轮成型过程中的P1 和P2 两点位置。

图9 为P1 点的跟踪示意图,图10 为P2 点的跟踪示意图。在图9 和图10 中,(a)-(d)分别是压轧各阶段的车轮有限元模型。通过一步步反推到压轧各阶段的方式,最终能够找到P1、P2 两点在钢锭坯上的位置。从图9 和图10 中可以看出,车轮辐板位置的折叠缺陷反推到钢锭坯上的位置位于钢锭坯上沿与钢锭坯下沿。根据以上分析结果,折叠缺陷的主要形成原因为:

图9 辐板内侧金属材料点跟踪

图10 辐板外侧金属材料点跟踪

(1)钢锭坯上下表面严重氧化,锻压前未将氧化铁皮清除干净,导致氧化铁皮在经过车轮各阶段的锻压。轧制后夹杂在车轮辐板上。

(2)模具表面粗糙度过大,导致模具与金属材料间的摩擦系数大,角部金属卷入车轮基体内,形成折叠缺陷。

3.2 轮缘部位的折叠缺陷

因计算机的算力有限,在轧制的有限元模拟中,模型的单元格尺寸无法做到足够小,单元格尺寸远比实际折叠尺寸要大,所以无法模拟出实际折叠缺陷。为了尽量提高计算速度,缩小单元格尺寸,减少单元格数量,仅取整个车轮模型中轮辋部位的1/12,其余部位全部省略,以此构建有限元模型,观察车轮轮缘部位金属的流动情况,模型如图11 中所示。

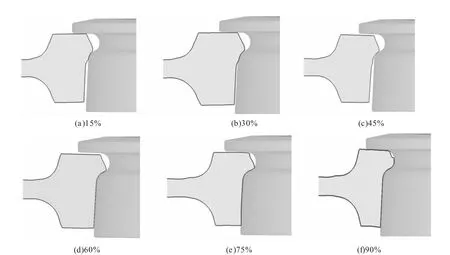

在车轮锻压、轧制过程中无论是金属/模具歪曲或者初锻温度较低,都会导致轮缘过厚或者轮缘过瘦的情况。当轮缘过瘦时,轮缘很容易进入主辊上的轮缘凹槽内;而轮缘过厚则会导致轮缘难以完全进入主辊上的凹槽,如图11(b)中所示。本文主要研究轮缘过厚对轮缘成形过程的产生影响。

图11 轮缘金属材料点跟踪

车轮轧制的有限元模拟中,轮缘过厚时的轮缘成型过程如图12 所示。轧制中轮缘两侧先开始填充金属,并渐渐向轮缘顶部流动,当金属填充到90%时,轮缘两侧侧金属开始向内卷入。若实际轧制情况不稳定,便会在轮缘顶部产生折叠缺陷。

图12 轮缘过厚时的成型过程

4 结论

车轮轧制过程中的缺陷产生原因主要为工序过程中的问题,例如初锻温度低或者钢锭坯中心部位温度低、氧化铁皮夹杂、钢锭坯、模具的偏置使车轮形状变形,这些问题都可能会产生折叠缺陷。基于以上理论分析,可以从以下两方面采取措施避免折叠缺陷的产生:

(1)根据以上分析,即使初始锻造温度达到1250℃,但由于压机吨位有限,最终锻造后仍有部分轮辋区域难以填充。如果降低初始温度,则会进一步产生空腔的填充问题,进而影响车轮毛坯的形状,导致轮缘过厚,从而出现轮缘折叠。即使未产生折叠,也会使轧制失稳,产生车轮偏心、失圆等问题,导致车轮加工后会残留无法消除的黑皮。

(2)根据以上分析,初轧温度需低于1200℃,初轧温度过高将导致轮辋不易成型,从而出现扩径量不够或轮辋过厚的问题。