浅谈设计环节控制模具成本的常用方法

张 鹏,伍 燕,刘秋瑾,郑剑锋,朱 冬

(1.重庆庆铃模具有限公司,重庆 400052;2.重庆庆铃汽车底盘部品有限公司,重庆 400039)

1 引言

随着生活水平的不断提高,人们对汽车的消费需求不断攀升,汽车行业间的竞争异常激烈,转移到供应商的压力也越来越大。模具企业作为汽车覆盖件模具的制造商,不免要首当其冲。对其越来越高的要求,日趋严重的行业内卷化,节节上涨的原材料、人工费用,模具企业的生存面临着前所未有挑战。模具企业要想生存、发展,就得紧随市场要求、时代步伐,对企业的经营管理进行改革,对各环节成本进行控制。

2 影响模具成本的因素

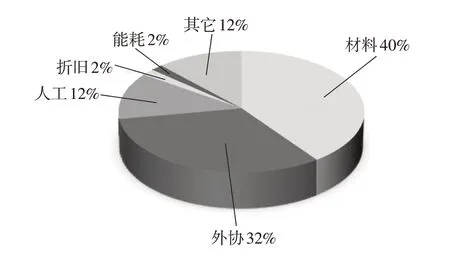

模具较一般的工业产品具有一定的特殊性,不是批量生产的,每副模具都是一个新的产品、可比性差,生产周期长且不确定、工序多;材料、人工及制造费用在产品成本中占比大等特点给模具产品的成本核算及控制带来很大的难度。以Q公司为例,介绍其模具成本的归集。如图1所示,材料费包括铸件、锻件、标准件、非标件费用,占比最高,达40%,其次是外协费用,高达32%,其他费用共占28%。Q 公司受限于场地、设备等客观因素,模具的机加工和装配大量外发制造,所以外协费用占比大。

图1 模具成本构成

承接模具的价格主要取决于模具重量和单价,主要的材料费用也是根据模具重量核算,外协费用也是根据模具重量核算,Q公司将对模具重量的控制,作为模具成本控制的首要手段,同时采取多种措施,各个环节降成本。本文仅介绍设计技术环节控制成本的方法。

3 设计环节控制模具重量

(1)对铸件重量的控制。

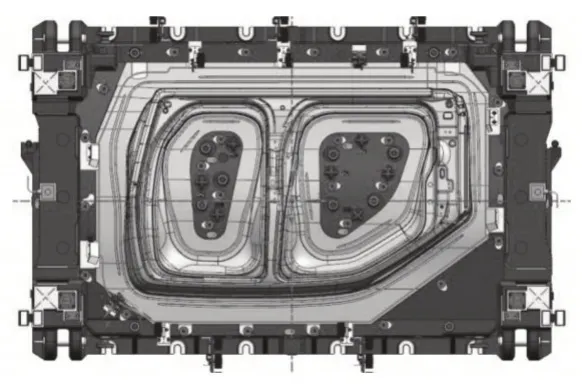

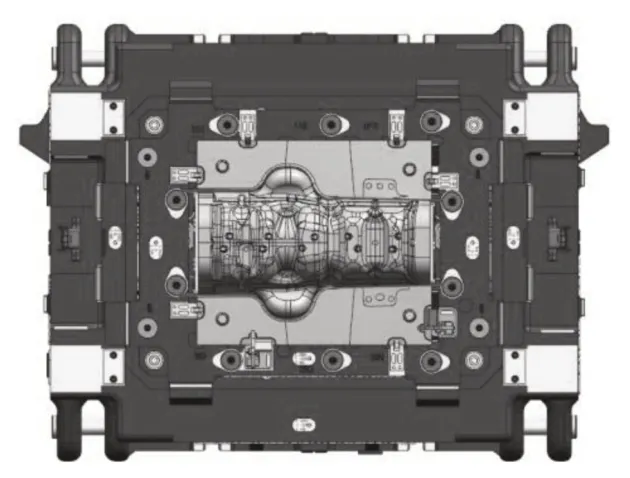

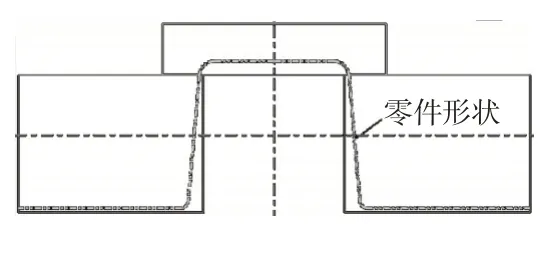

模具重量的控制,很大程度取决于模具外形尺寸的控制。通常根据模具工作内容,压板槽位置(尤其是快速装夹),起吊方式,加工性等来控制模具外形尺寸。拉伸模的尺寸较好控制,由压边圈开始,板料线外加20mm,确定型面大小,空5~30mm(视加工能力而定)后,再安装调整块,调整块位置就确定了压边圈大小,调整块外侧通常不允许有多余铸件,如图2所示。但是有的零件压边面较小,若按调整块位置定尺寸,压边圈强度会不足,此时需要加强,如图3所示,压边圈宽度尺寸较小,需增加。有按经验数据根据压边圈长度,增加其宽度的,也有按照截面夹角保证强度的,如图4所示,保证夹角小于60°。

图2 某侧围拉伸模

图3 拉伸模压边圈(宽度尺寸小)

对拉伸模尺寸影响大的因素还有导向方式的选择。压边圈导向分为凸模导向(即内导向,见图3)、四角导向(见图2)、箱式结构(见图5)。凸模导向和四角导向的压边圈尺寸差别较小,箱式结构使模具单边至少增加150mm,模具重量较内导向模具增重20%左右。虽然箱式结构导向最稳定,但成本最高,所以在凸模足够且客户无特殊要求的情况下,优先使用内导向。

图5 箱式结构

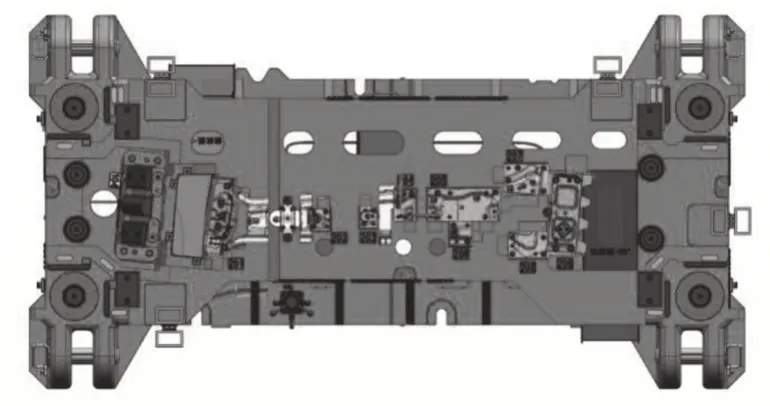

导向方式对后工序模具尺寸也会造成影响,尤其是模具左右端头有工作内容时,此时使用四角导向,能减小模具长度,节约一定模具重量,如图6所示,左右侧有斜楔,使用四角导向,长度尺寸缩小了,宽度增加的并不多。

图6 四角导向

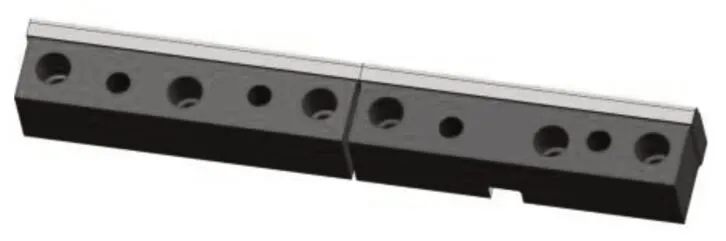

起吊方式也对模具重量影响大。一套模具的吊耳一般都上百千克,在整套模具重量小于5t 时,可以使用相应规格的铸入式起吊棒;同时拉伸模中,压边圈是单独起吊,其重量小于5t 时,也可以使用相应规格的铸入式起吊棒,如图3所示。同时,吊耳的位置决定了模具的外形尺寸,通常情况下,模具长度方向导向和吊耳做一样平,如图7所示;但有时由于压板槽位置的影响,吊耳需要外移,如果把导向也跟着调整,会造成浪费,此时仅需把吊耳部分单独外移,导向位置不动,如图8所示,但是必须保证吊耳后侧的强度,在控制成本的同时一定不要忽视强度。

图7 长方向导向和吊耳一样平

图8 导向和吊耳不一样平

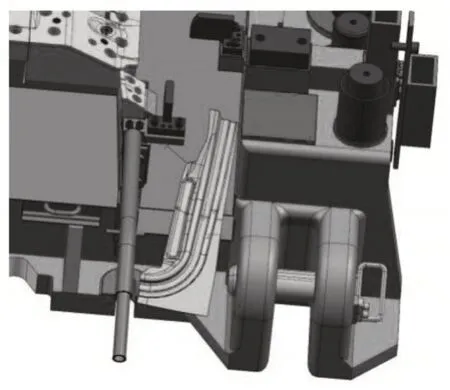

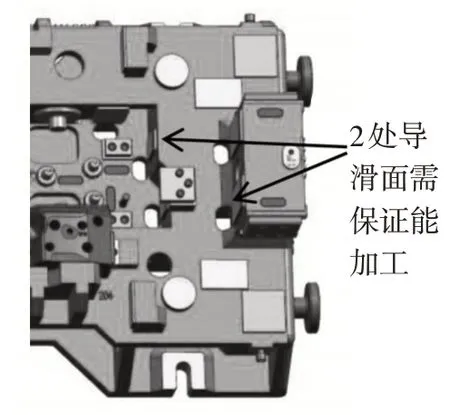

对模具尺寸的控制,需要综合考虑各影响因素,不能为了节约材料牺牲其他,如强度、功能性、加工性、铸造性等。控制尺寸一定要结合工序内容,保证模具正常的功能,如在修冲模中,左右端头如果有废料,得保证废料滑落顺畅,可以借助UG或Adams等软件对废料滑落进行模拟,确认压缩后的漏料空间是否合适,如图9所示。同时还要考虑加工性,否则模具再经济,无法加工也是一堆废铁,比如上模中,与压料器导向的导滑面要能加工,此时,其和上模导滑面间距的设计,需考虑刀具长度和主轴直径,如图10所示。

图9 UG模拟废料滑落

图10 加工性影响模具长度

对铸件重量的控制,必须考虑铸造性。筋厚设计一定要按照标准等壁厚,不仅可以避免强度问题,也可以避免铸造缺陷,减轻孔、漏水孔、排气孔、排屑孔、装夹孔等功能性孔,按要求尽量多设计,也可以减轻模具重量,本文不一一举例。

(2)对锻件重量的控制。

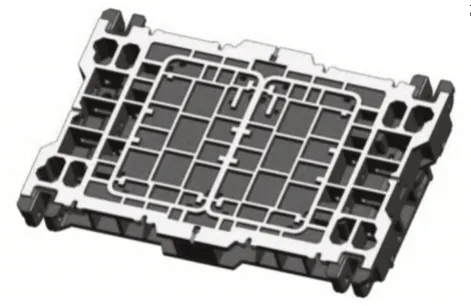

铸件虽然占模具重量的主要部分,但是锻件的单价高,能减小锻件镶块的尺寸,提高锻件镶块的利用率,对降低模具成本也有利。如图11所示,凸模镶块使用分体式,凸模和固定座材质不一样,极大地提高了镶块利用率,降低成本。

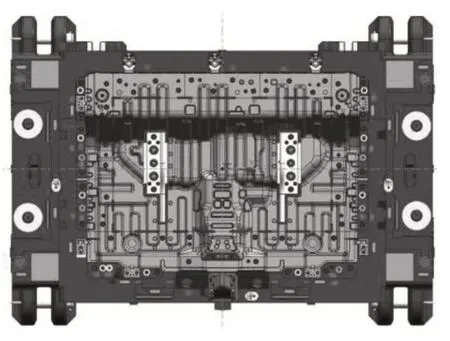

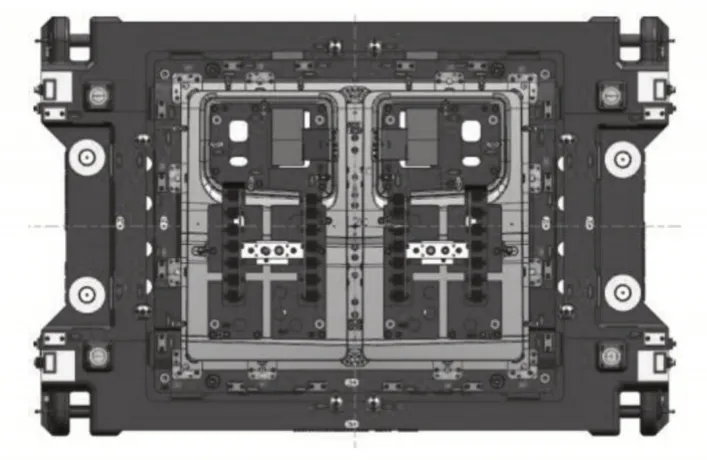

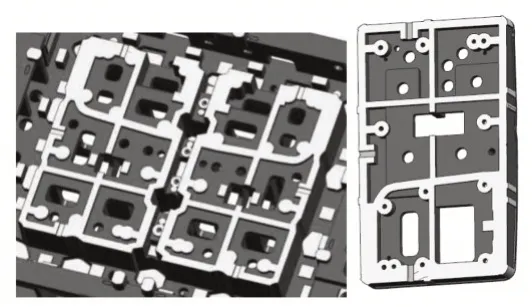

对镶块的优化设计,在拉伸模中也非常重要,尤其是凹模,产品形状复杂时,分块方法也比较多,如图11、图12所示结构都可以节约镶块成本,但加工、装配工时不一样,所以分割镶块时,不仅需考虑镶块成本,也要综合考虑数控加工、钳工装配工时,选取最优方案。

图11 分体式凸模

图12 某梁拉伸模凹模镶块(方案一)

图13 某梁拉伸模凹模镶块 (方案二)

4 设计环节减少模具制造成本

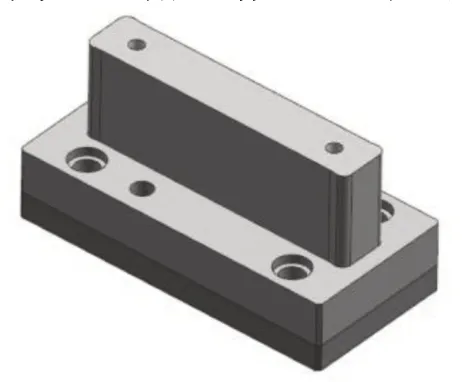

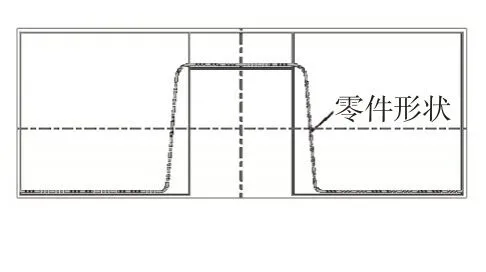

(1)设计铸件有2 大原则。①在满足强度和功能的情况下,省材质;②在满足强度和功能的情况下,省加工。通过优化设计,缩短加工工时,也能极大降低模具成本。数控加工中,一些准备工作也是比较耗时的,如装夹、找基准,设计时要充分考虑抓夹孔(平台)、键槽、刻线、基准孔等,减少加工前准备耗时。

同时,设计时减少非必要模具加工量,如模座底面尽量多铸造避让,如图14所示;镶块安装座面和镶块底面只留一些支撑面,其他铸造避让,如图15所示;靠背高度只留合理的受力高度,下方避让,如图16所示;镶块座面转角处倒角,如图17所示。优化加工,一定要了解加工工艺,熟悉设备参数,如床台信息、刀具规格、主轴直径等,避免反复上机、反复更换刀具。有时遇到模具尺寸刚好超过机床,只能外发加工,运输费、外协费不可控,增加了制造费用。

图14 模座底面铸造避让

图15 镶块安装座面和镶块底面

(2)钳工装配、试模一般是耗时最多的工序,也是最可能产生增量成本的工序。但技术工作是最可能、最容易降低钳工工作量的环节,如工艺方案合理,做好模面处理,回弹精算到位,都能减少钳工调试的时间,结构设计考虑各部件的合理安装(空间、装配顺序等)、钳工作业可操作性等,如镶块拼接处消气,减少研配时间,如图18所示,安装斜楔或冲头研合的操作空间足够。所以,技术水平需不断提升,采用新工艺、新方法,促使制造成本降低。

图18 镶块拼接处消气

(3)设计时需要加强质量管控,注重工作细节、减少模具设计异常问题的出现。一旦出现质量异常问题,出方案整改,重复上机床加工,上压机验证,费时费力,如果镶块、标准件报废,造成的成本损失更多,或者售后索赔,尤其是海外,损失更为惨重,所以设计环节要充分消化客户技术标准,提升设计者的水平,更要完善流程,加强自检、互检。

5 其他控制成本的方法

(1)按单选材。

不同的订单,其技术要求不一样,选取模具材料、标件品牌依照技术协议为主,参考公司的模具预算表为辅,如果超出模具预算表,及时知会营业和项目部,和客户商量追加费用,或满足寿命和功能的情况下,和客户协商替换性价比更高的材料,如有的钢材国产材料性能同样优越,一些国产品牌的斜楔和氮气弹簧价格优势突出,质量完全不输于进口的,且交期更短。

(2)合理使用非标件。

模具上很多非标件,可能单个价值不高,但一副模具,一个项目,一个会计年度的非标件费用非常惊人,如超标的材料导正架、定位销、举升架、垫块、集合固定座等,以前模具公司自己制造这些非标件,成本高且质量差强人意,现在统一规范,外发专门供应商制造,其具有规模优势,更能保证非标件的高质低价。

有的斜楔,如果使用标准斜楔,价格可能上万,且交期长,应综合考虑加工量、装配量,衡量设计非标斜楔是否成本更低;通常长度400mm 以上,设计非标斜楔更具成本优势。

6 结束语

模具成本控制仅单纯的控制模具重量并不可取,需要提升管理水平,模具研发、生产过程管理、质量及售后服务等各个环节协作,系统性的控制。如项目严格按照计划执行,合理协调各工序推进,规范模具生产,在保证质量的前提下,压缩模具生产周期;严格控制零件和模具质量,不仅可降低被索赔的风险,而且能减少售后服务时间,缩短模具交付周期,这些都能有效减少资源、人力的投入,加快回款速度,降低成本。所以,不断提高模具设计及工艺水平、模具生产管理水平、模具质量控制水平,模具企业才能有效地控制模具成本,提升企业竞争力。