LED 支架多工位级进模设计

李庆生,汪宗华,汪宗宝

(1.铜陵文一三佳科技股份有限公司技术部,安徽铜陵 244000;2.安徽荻港海螺水泥股份有限公司电气技术室,安徽芜湖 241200)

1 引言

在对环境恶化的忧虑以及中国对碳中和承诺的背景下,节约能源是当前面临的重要的课题。LED 发光产品具有节能、环保、寿命长、体积小等特点,可以广泛应用于各种显示、背光源等设备以及普通照明等领域。LED 支架是LED 芯片的载体,LED 芯片贴装在支架的基岛上,再通过后序的打线、封装、管脚成形、分离等工序形成可以使用的LED光源,图1是一款SMD3528型号的LED单元产品。

图1 SMD3528型号LED单元产品

如图1 所示,LED 产品对支架的外形要求很高,尺寸精度要做到±0.01mm,图1 所示的只是其中的一个LED单元,而一片完整的LED支架需要集成280个这样的单元。

2 支架排样图设计

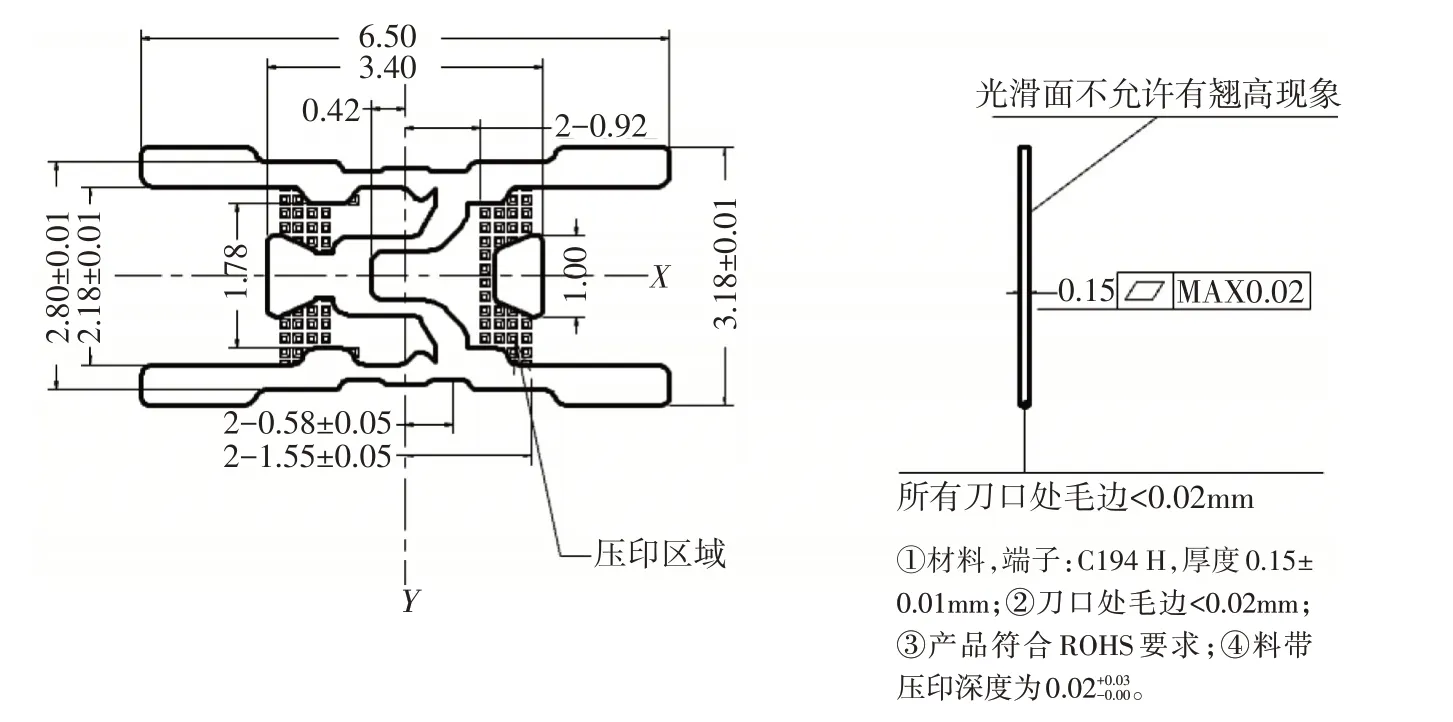

SMD3528支架的排样设计如图2所示。

在多工位级进模中,合理的排样是模具是否成功的关键所在,是设计的基础,后续的所有的设计工作都是在排样的基础上进行的。设计排样时所需要考虑的因素很多,下面简要说明一下排样时所需要考虑的一些基本要素:

(1)排样设计时冲裁力中心尽量接近模具的压力中心。

(2)排样设计时要考虑支架的后续工位的定位要求。

(3)排样设计时对相互有精度要求的形状要优先考虑在同一工位中进行冲压,以消除重复定位造成的精度误差。

(4)排样时还需要考虑到必要的空位安排,在刀口件强度、安装位置受到影响时要安排空位。

如图2所示,SMD3528支架的冲压共需要24个工位完成。其中1~4 工位完成侧刃、预定位孔、定位孔的冲压,5~6工位完成“T”形槽的冲压,7~17工位完成支架外框的冲压,18~20 工位完成支架的压印,21 工位对压印后的支架进行整形,22~23 工位对支架的内框进行切断,工位24进行最终支架的校平。

图2 SMD3528支架排样图

3 模具整体结构设计

由于支架级进模要在高速冲压(SPM>300)的状态下使用,模架就需要有很好的刚性,能够在高速冲压时保持稳定并提供足够的精度来保证冲裁间隙,满足冲压要求。

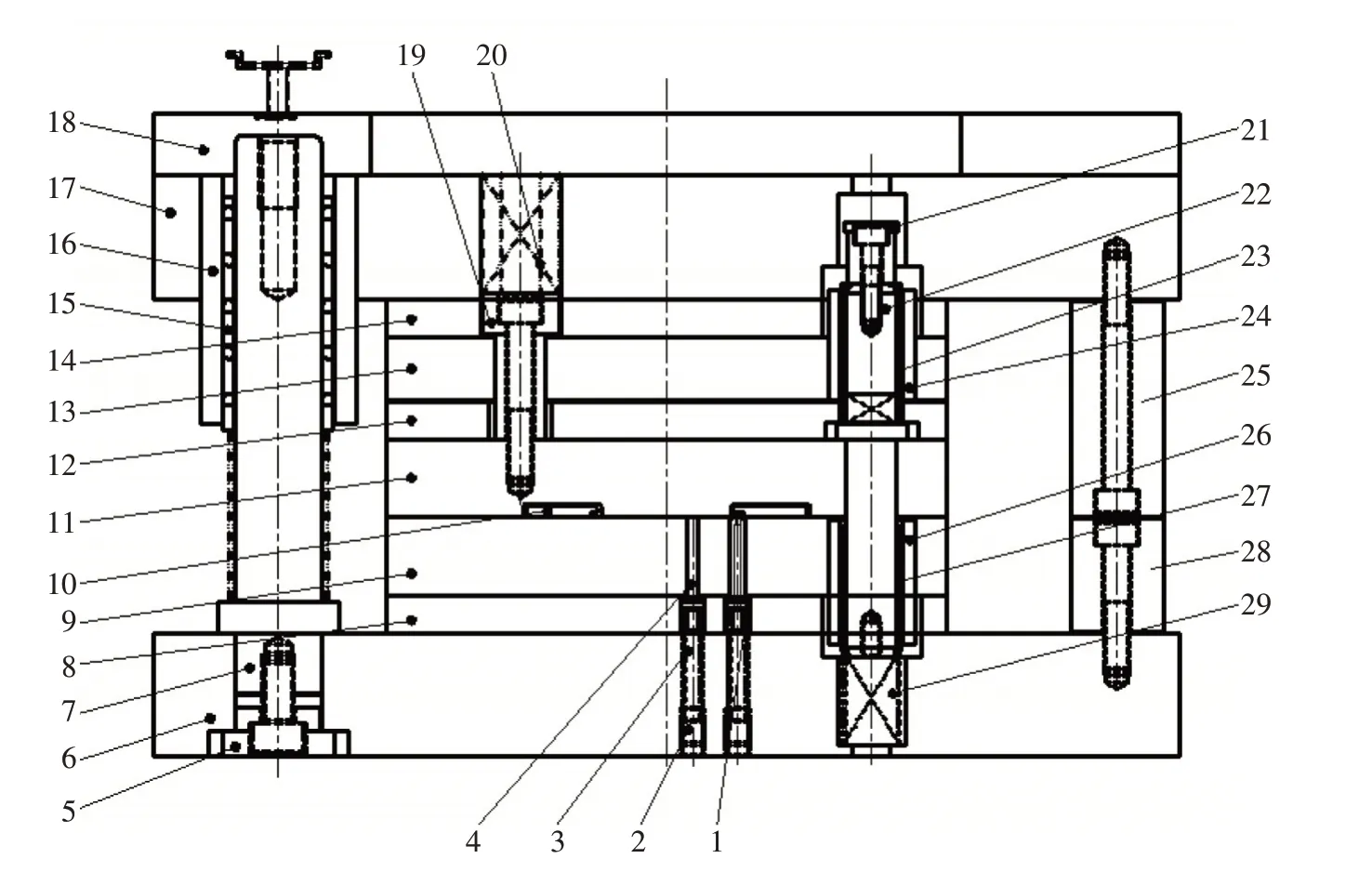

3.1 模架结构设计

模具整体结构如图3所示。为了保证模具高速冲压时刚性和精度的要求,采用了两套导向系统对模具进行导向。主导向机构采用4组高刚性高精度滚珠导向机构(由件5、7、15、16组成)。同时为了保证刀口件的导向和定位精度,在模内使用了6组精定位装置(由件21、22、23、24、26、27和件29组成)。精定位导柱22固定在卸料板11 上,串起凹模座9 和凸模固定板13,相互之间采用过盈滚动配合。精定位导柱固定在卸料板上可以充分的保证装配在凸模固定板13中的凸模和装配在卸料板11上的卸料镶件以及装配在凹模座9中的凹模之间的相互位置精度,从而确保了模具的稳定性和冲裁间隙的一致性。

图3 LED支架级进模整体结构

3.2 模具检测部分设计

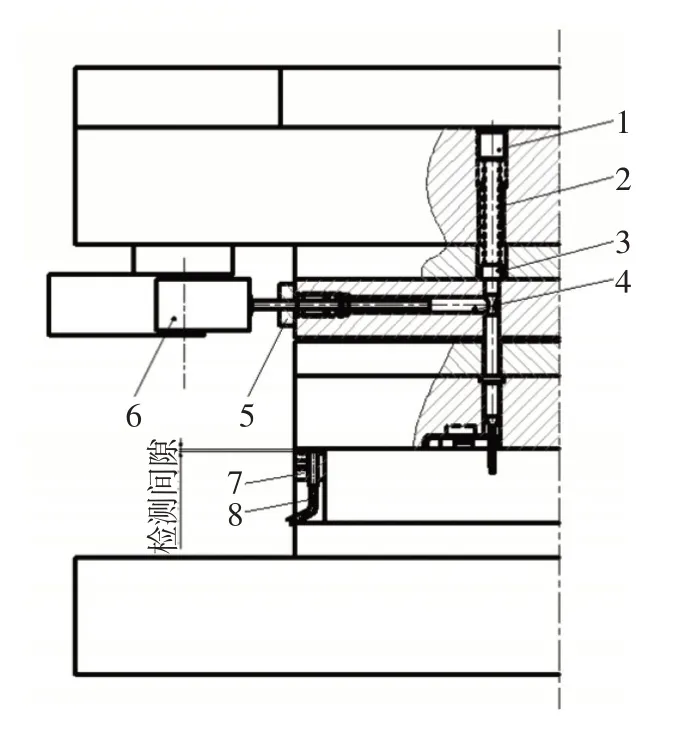

在LED支架冲压过程中,对可能出现的支架送料位置错误和冲压废料上跳到模面的情况要能够做到及时的检测,防止在高速冲压过程中造成支架批量报废和模具损坏。如图4 所示,在LED 支架冲压模具中,件1~件6 共同构成支架送料位置检测系统。当支架没有处在正确的位置时,在模具下行过程中,检测针3就不能插入到支架相应的定位孔中,从而向上推动检测杆4 水平运动,触发检测传感器6 给出停机信号,完成检测工作。

图4 模具的检测系统

在冲压过程中,冲压废料偶尔会在凸模的吸附作用下回跳到凹模表面,如果不能及时的检测到这种情况,那么在下一次冲压过程中废料会被卸料镶件压在制件上,导致制件报废,严重的情况下还会导致相应刀口件的损坏。件7(传感器固定孔块)和件8(接近传感器)共同组成了跳料检测系统。当有废料上跳到模面时,检测间隙(卸料板与接近传感器的距离)就会发生变化,接近传感器感应到这种变化就会向控制系统发出信号,让设备停机,完成检测工作。

4 模具零部件设计

在LED支架级进模设计中,需要综合考虑刀口件的互换性和装配定位精度,所有的凹模镶块和卸料镶块都采用了拼装嵌入的方式。在实际加工中,对卸料板和凹模座上镶件的安装孔、模板上的销钉孔、以及导柱导套的安装孔这些位置精度要求高的部分,采用数控坐标磨床一次性加工完成,这样加工的尺寸精度和位置公差都能控制在±0.0015mm范围内。

4.1 凸凹模及卸料镶件的固定方式

在级进模中,凸凹模和卸料镶件等关键零件的固定方式很重要,要考虑零件的工艺性和定位精度的保证,这些关键零件的固定方式遵循以下原则:

(1)凸凹模和卸料镶件与模架导向部分最好同一工序加工完成。

(2)凸凹模及卸料镶件的的的固定方式要便于装拆。

(3)凸凹模刀口件的固定方式要便于后续刀口的再刃磨。

如图5所示(卸料镶件的固定方式和凹模相同),为了便于凹模镶件的磨削,冲压凹模拆分为件1、件2和件4,使用两根芯轴3 将3 件凹模拼块组装在一起,然后装配在相应的凹模座6的孔内。

图5 凹模的固定方式

凸模的拼装方式如图6所示,凸模件4和件5通过凸模固定芯轴6固定在凸模固定块上2。为了减小凸模的高度,凸模底部垫有凸模垫片3,这些都组装成一个整体装配在凸模固定板1上,使用凸模压板7固定,这样就非常便于安装和拆卸。

4.2 刃口件的防跳料设计

冲压加工时的废料回跳易造成制件不良、模具损伤等。引起废料回跳的主要原因是由于废料和凸模压合在一起所产生的真空吸附力,以及由于凸模加工过程中的残磁等原因所导致。另外,冲裁形状对废料回跳也会产生影响,规则形状的废料比复杂形状的废料容易回跳。

一般的废料回跳解决方法:

(1)凸模侧的对策。斜刃口凸模、顶料凸模、带气孔凸模等。

(2)凹模侧的对策。真空抽走废料以及凸模切刃处增加的微小圆角等。

(3)其它对策。改变轮廓形状,减小冲裁间隙,加大凸模进入凹模的深度等。

支架级进模的防跳料方法如图7 所示。在凹模的内侧面,加工一对微型斜沟槽,从中心开始相互朝相反的方向加工。在冲压过程初期,冲压的废料会形成和凹模斜沟槽相对应的小突起。随着凸模的下降,突起部分会被凹模侧面压缩(见图7 所示的受力方向),从而增大废料和凹模侧面的摩擦力,防止废料回跳。

5 结束语

LED支架级进模是一种多工位级进模,是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具。有着零件结构复杂,尺寸精度要求高、制造难度大等特点。实践证明,在高精密加工设备的保证下,LED类支架多工位级进模完全可以做到国产替换。现该模具已经在生产线上稳定生产,冲压的支架完全满足客户需求。