基于磨料水射流抛光铝合金质量的研究

张丽

摘要:磨料水射流抛光铝合金表面质量的影响因素较多,本文分析了射流压力、靶距、喷射角度和磨料流量四个工艺参数对抛光质量的影响,利用正交实验和极差分析法,研究了该工艺参数对磨料水射流抛光铝合金工件表面粗糙度的影响主次顺序为靶距、射流压力、磨料流量、喷射角度。并运用多元回归分析法,建立工件表面粗糙度与影响因素间的经验模型,对铝合金汽车轮毂表面处理具有很大的实用价值。

Abstract: There are many factors that affect the surface quality of aluminum alloy by abrasive water jet polishing. This paper analyzes the influence of four process parameters, namely jet pressure, target distance, jet angle and abrasive flow rate, on the polishing quality. By using the orthogonal experiment and range analysis method, it has found that the main order of the influence of these process parameters on the surface roughness of aluminum alloy workpiece by abrasive water jet polishing is target distance, jet pressure, jet angle and abrasive flow rate Abrasive flow rate, jet angle. The empirical model between workpiece surface roughness and influencing factors is established by multiple regression analysis, which has great practical value for surface treatment of aluminum alloy automobile wheel hub.

关键词:磨料水射流;抛光;影响因素;回归分析法

Key words: abrasive water jet;polishing;influencing factors;regression analysis

中图分类号:TG664 文献标识码:A 文章编号:1674-957X(2021)20-0050-03

0 引言

磨料水射流抛光[1]是通过高压水束带动磨料粒子冲击工件,在水的冲击力及磨料棱角与工件的摩擦作用下,达到去除材料的目的,实现工件的抛光处理,磨料颗粒抛光原理[2]如图1所示。磨料水射流抛光装置中,由于喷嘴的旋转较难实现,常采用工件旋转的方式,实现对整个工件表面的加工处理,工件的装夹一般选专用夹具使工件固定于工作平台上,并与喷嘴间形成一个加工角度,射流以角喷射至工件表面,使喷出的磨料颗粒不是直接垂直切入工件,而是沿切向方向实现对工件表面的剪切或微切削加工,使材料有较小的去除量,d为入射距离(靶距),为射流半径,磨料水射流抛光装置原理如图2所示。

1 磨料水射流表面处理试验

1.1 试验装置

本文采用图3所示HJ300精密磨料水射流加工系统研究射流压力、入射角度、靶距以及磨料流量对工件表面粗糙度的影响。实验选用汽车轮毂用A356铝合金[3]作为表面抛光材料,如图4所示为铝合金表面处理试件。实验用磨料选择sic微粉,选用后混合式磨料水射流喷嘴对铝合金表面的进行表面处理,水喷嘴直径为?准0.5mm,聚焦管采用特殊设计的准矩形扩散喷嘴(長1.2mm×0.5mm),聚焦管长度为50mm。

1.2 试验因素及因素水平的确定

按表1所示的加工参数,通过调整射流压力、靶距、喷射角度、磨料流量等参数对铝合金试件表面进行抛光处理,根据不同工艺参数,进行16次实验加工,并对试件进行编号。实验前,使用表面粗糙度测量仪对试件加工区域进行表面粗糙度测量,采用不同工艺参数抛光后,对每个区域进行粗糙度测量。

本文为了得到最优的零件表面质量,采用正交试验法[4]得出各因素的最佳工艺参数,磨料水射流表面处理铝合金试验因素水平表如表1所示。

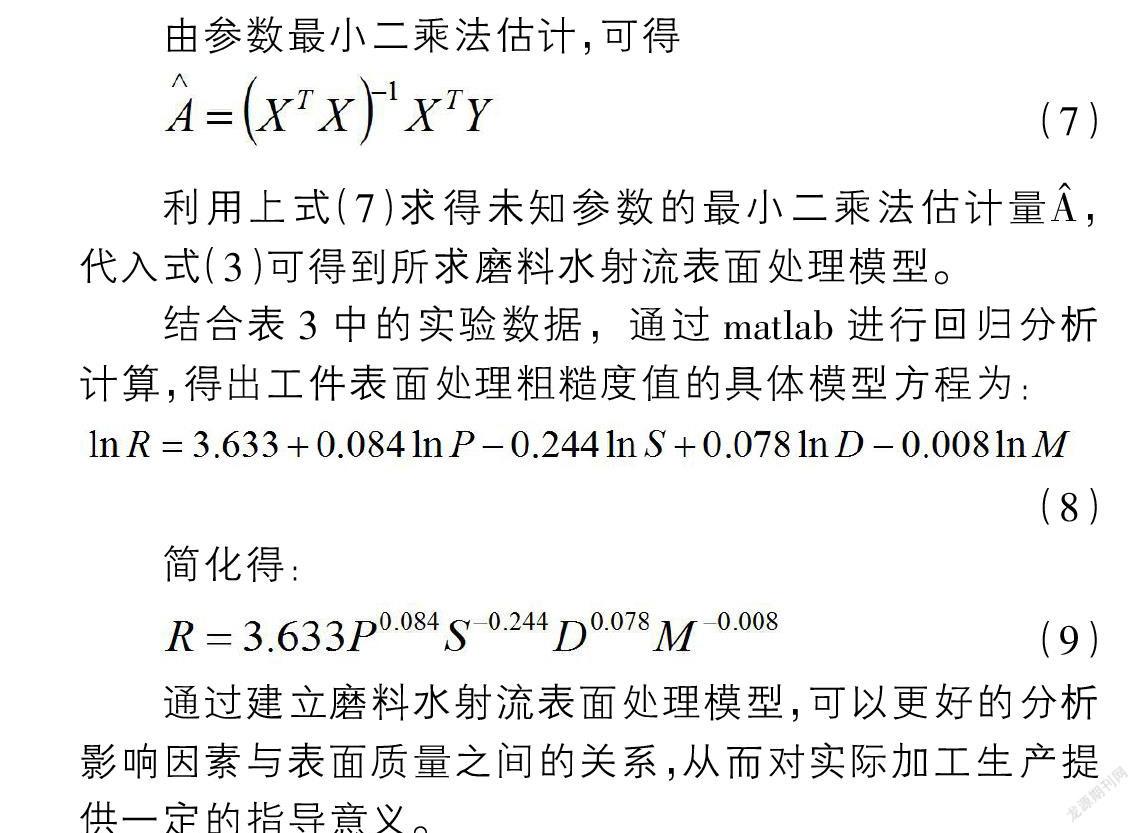

选择恰当的正交表时,按照磨料水射流表面处理试验因素水平表,本文选用L16(44)正交表,如表2所示。

2 试验极差分析

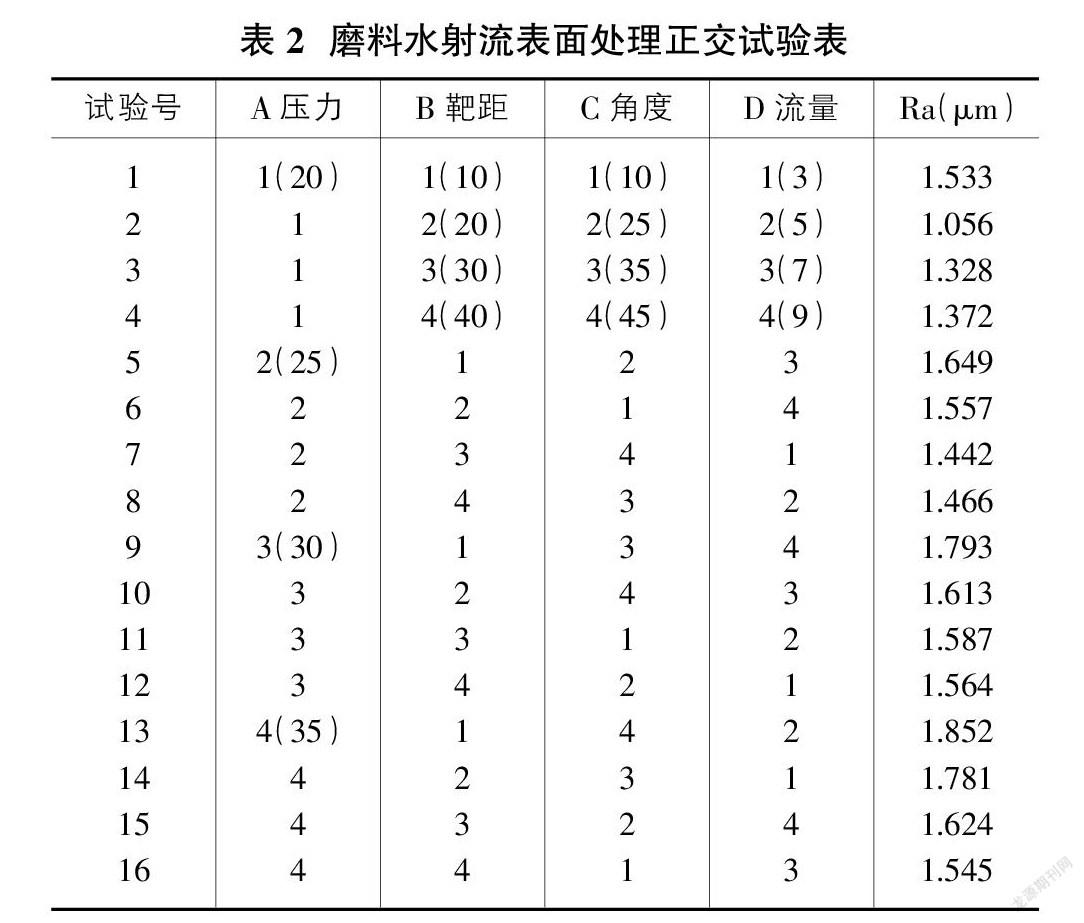

进行极差分析时,首先计算各个因素的水平总值T,T为16次试验结果总和。按下列公式计算:

式中:Tij——第j个因素的所有i水平指标的总值。

Kij——第j个因素的所有i水平指标的平均值。

根据某因素的水平平均值可求出该因素的极差,极差大表明该因素影响大,即为主要因素;极差小说明该因素的影响小,为次要因素[5]。经计算得出表面粗糙度极差分析表3。

式中:Rj——第j列因素的水平改变对试验结果的影响大小。

各因素对表面粗糙度影响的主次顺序为:

主→次 B;A;D;C

磨料水射流对铝合金工件表面处理后,表面粗糙度的工艺优化结果如表3所示。极差分析结果表明,由于■,因此四种因素对表面处理后粗糙度的影响主次顺序为靶距S→射流压力P→磨料流量M→喷射角度D。在本实验中,期望表面处理后,粗糙度值越小越好,所以选择平均极差最小值K11、K23、K34、K42,即取水平A1、B2、C2、D3。

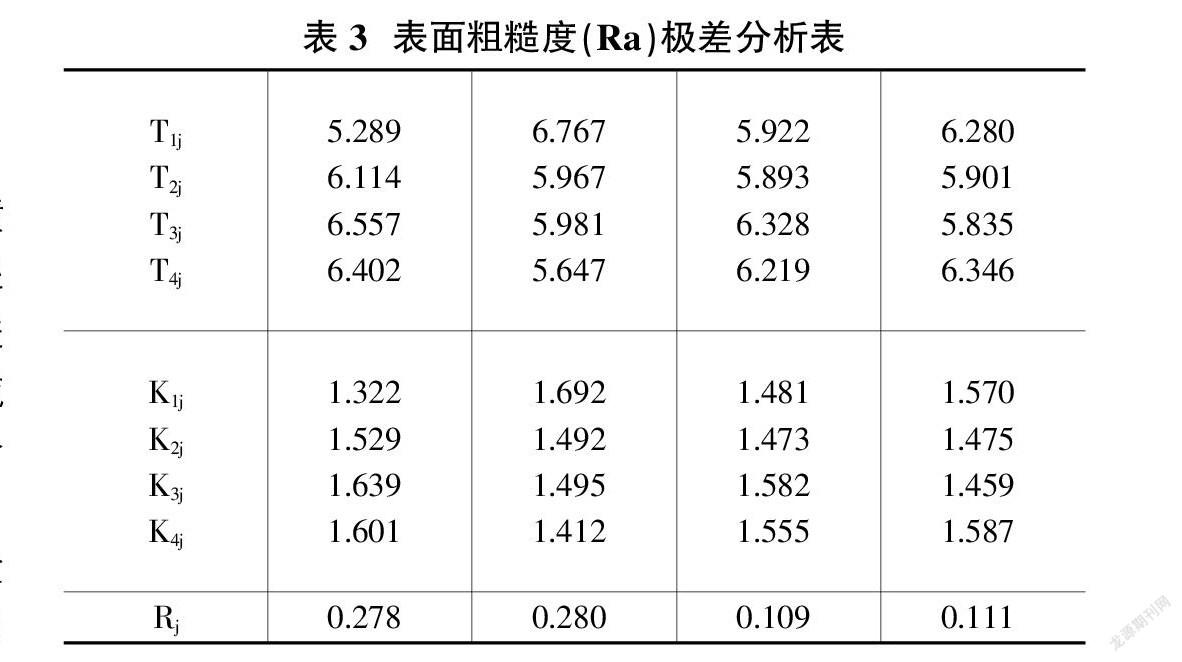

3 建立回归数学模型

假设影响表面处理铝合金表面粗糙度的主要参数为射流压力P、靶距S、喷射角度D、磨料流量M满足关系式:

其中,R——表面粗糙度,?滋m;

K——与材料有关的系数;

a1、a2、a3、a4——待定系数。

对式(3)两边取对数得:

(4)

其中,?着表示数学期望为零的随机向量(i=1,2,3,4)。

令

由参数最小二乘法估计,可得

利用上式(7)求得未知参数的最小二乘法估计量,代入式(3)可得到所求磨料水射流表面处理模型。

结合表3中的实验数据,通过matlab进行回归分析计算,得出工件表面处理粗糙度值的具体模型方程为:

(8)

简化得:

通过建立磨料水射流表面处理模型,可以更好的分析影响因素与表面质量之间的关系,从而对实际加工生产提供一定的指导意义。

4 结论

通过实验研究了磨料水射流抛光铝合金汽车轮毂时的主要工艺参数对表面处理质量的影响。结果表明:

利用正交實验和极差分析方法,分析了水射流压力、靶距、喷射角度和磨料流量对磨料水射流抛光铝合金表面粗糙度的影响程度。极差分析结果表明,四种因素对表面粗糙度的影响主次顺序依次为:靶距S→射流压力P→磨料流量M→喷射角度D。

本文利用回归分析方法,建立了磨料水射流表面处理铝合金汽车轮毂表面粗糙度的经验模型。该回归模型具有高度拟合性,可以用来预测和控制铝合金汽车轮毂表面处理质量。

参考文献:

[1]沈忠厚.水射流理论及技术[M].北京:北京石油大学出版社,1998.

[2]车翠莲,黄传真,朱洪涛,李全来,刘丽芳.磨料水射流抛光技术的研究现状[J].工具技术,2007(10):14-16.

[3]李晓敏.我国汽车铝合金轮毅发展现状[J].轻合金加工技术,2003(9):12-13.

[4]刘瑞江,张业旺,闻崇炜,汤建.正交试验设计和分析方法研究[J].实验技术与管理,2010(09):52-55.

[5]何少华,文竹青,娄涛.试验设计与数据处理[M].长沙:国防科技大学出版社,2002.