采煤机摇臂轴套强度分析与优化设计

秦晓杰

(山西兰花科创玉溪煤矿有限责任公司,山西 沁水 048214)

引言

相关统计结果显示,我国中厚煤层约占全部煤炭储量的50%,目前正在采掘的厚煤层产煤量已经达到了国内煤炭年产量的45%左右,为我国经济社会的稳定发展提供了有力的能源保障[1-2]。因厚煤层工作面的工作环境和地质条件较为恶劣,国产采煤机在进行厚煤层采掘时的可靠性存在一定的问题,其中的某些关键零部件经常因受力过大而出现故障或者损坏等情况,严重影响了采煤机的使用寿命和产煤效率[3-4]。摇臂作为采煤机关键组成部件,其工作可靠性至关重要,也是决定采煤机能否安全生产的关键,现已引起高度重视[5-6]。因此笔者针对某型号国产采煤机可靠性有待提高的现状,以其摇臂轴套为研究对象,开展强度分析与优化工作具有重要的意义。

1 采煤机摇臂的受力分析

采煤机受力分析是进行CAE 仿真计算的前提和基础,假设采煤机滚筒所受的阻力全部集中截齿的齿尖,需要将其进行分解,得到摇臂所受的截割阻力、推进阻力和轴向力。根据采煤机电机的截割功率、滚筒尺寸等,估算得到截割阻力大小为49.866 kN。根据大量的采煤机作业现场的实测数据及采煤机随机资料可知,采煤机的截割阻力与推进阻力具有一定的比例关系,计算得出采煤机推进阻力大小为37.399 kN;根据采煤机滚筒的实际尺寸,计算得到滚筒轴向力大小为46.488 kN。通过计算得出了采煤机摇臂实际的受力状态及其大小数值,基于此可以开展采煤机摇臂受力分析,进一步观察摇臂轴套的应力应变状态,以便找出轴套工作过程中的薄弱环节,提出切实可行的改进策略。

2 有限元仿真分析

2.1 三维模型的建立

为了确保采煤机仿真计算过程的准确性,采用SolidWorks 软件建立整个摇臂结构的三维模型。因采煤机摇臂结构较为复杂,为了提高强度分析时的速度和准确性,适当对其进行了简化,忽略了三维模型中的倒角、圆角和对分析结果影响不大的孔等。将建立完成的摇臂三维模型另存为.IGS 格式的文件,确保ANSYS 有限元仿真计算软件能够导入识别。

2.2 材料属性

根据采煤机随机资料设置整个摇臂结构的材料属性,因摇臂结构服役条件极为苛刻,大多部件采用的是高强度合金钢42CrMo,其具体的材料属性如下:密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3,屈服强度为835 MPa。根据上述具体的材料属性参数完成整个摇臂结构的材料属性设置。

2.3 单元格划分

材料属性设置完成进行摇臂网格的划分,根据摇臂工作过程中的实际情况,单元格类型选择soli92,设置单元格尺寸为10 mm。完成摇臂单元格划分之后统计得到单元格个数为75 621,节点个数为125 491 个。

2.4 载荷及边界条件设置

根据采煤机摇臂受力分析结果,对摇臂进行载荷设置,得到摇臂所受的截割阻力、推进阻力和轴向力。将内部各个组成部件之间设置为摩擦接触,将无润滑摩擦表面的摩擦系数设置为0.2,将存在润滑摩擦表面的摩擦系数设置为0.05,将摇臂底座设置为固定约束,模拟其在采煤机中的实际约束情况。

2.5 仿真分析结果

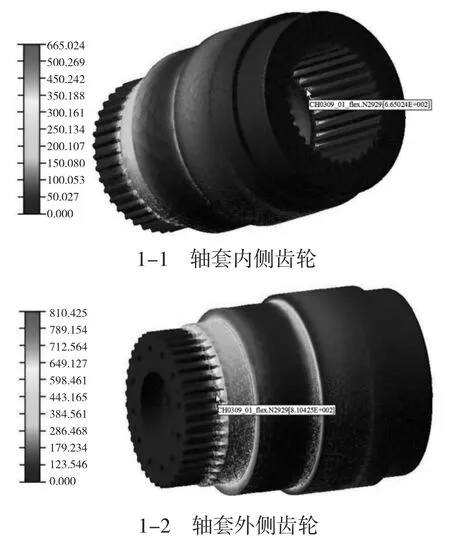

完成采煤机摇臂有限元仿真分析前的模型建立、材料属性与网格划分、载荷和边界条件设置等工作即可启动ANSYS 软件自带求解器进行仿真分析,提取要臂轴套的仿真计算结果,如图1 所示为轴套应力分布云图。由图1 可以看出,轴套内外齿轮内侧存在明显的应力集中现象,其中内齿轮内侧的最大应力值为665.024 MPa,外齿轮内侧的最大应力为810.425 MPa,可见轴套外侧齿轮内侧工作过程中承受的载荷大于内齿轮,是轴套工作过程中极易出现破坏的位置。轴套材料为42CrMo,其屈服强度为835 MPa,轴套外侧齿轮内侧的应力集中数值与其较为接近,工作时如存在载荷波动,存在轮齿断裂或者崩齿等故障隐患,有必要进行轴套结构的优化设计。

图1 轴套应力(MPa)分布云图

3 优化设计

3.1 优化方法

对于类似轴套等机械结构部件降低应力集中问题的方法较多,如更换结构件的制备材料,以提高结构件的整体强度;优化轴套热处理工艺条件,改善结构件材料的综合力学性能;加大结构件的尺寸,提高其整体的重量和体积,保证工作过程中具有足够的强度等;增大应力集中截面位置的过渡圆角倒角尺寸,降低截面突变,改善应力集中现象。为了降低轴套优化设计的工作,不影响采煤机摇臂整体结构尺寸,此处采取增大外齿轮内侧齿根位置的过渡圆角,在原来过渡圆角的基础上增加1.5 mm,通过更换齿轮加工刀头实现轴套结构圆角的优化。

3.2 优化结果

完成采煤机摇臂轴套结构优化方法的选择之后重新更改轴套结构三维模型,然后继续重复上述的有限元仿真分析前处理过程,包括赋予材料属性、网格结构划分、载荷条件施加、约束条件设置等。为了与之前的仿真分析结果更好地形成对比,前处理过程中的参数设置要求保持一致。前处理工作完成之后即可启动ANSYS 仿真计算软件自带求解器进行分析,提取优化之后轴套的仿真计算结果,如图2 所示为优化轴套外齿轮的应力分布云图。

图2 优化轴套应力(MPa)分布云图

由图2 的轴套应力分布云图可以看出,结构优化之后的轴套应力集中位置依然出现在外齿轮的内侧,其应力最大值为675.492 MPa,相较于优化设计之前的810.425 MPa,应力集中位置的最大应力降低了134.933 MPa,降低比例高达16.65%,可见摇臂轴套外齿轮内侧的应力集中现象得到了明显改善。

4 应用效果评价

为了验证采煤机摇臂轴套结构优化之后的可装配性及合理性,对其进行工程图修改并加工制造,将其应用于某型号采煤机进行装配与试运行。应用结果表明,优化后的轴套能够装配于采煤机摇臂组件内部,装配性良好;经过手动盘车、空载试运行和负载试运行等环节,确定结构具有很好的可操作性,结构设计合理。相关专业人士依据仿真计算结果预估,相较于之前的摇臂轴套结构,优化之后的摇臂轴套使用寿命能够提高近30%,降低近40%因摇臂轴套故障引起的采煤机停机时间,预计为煤炭企业新增经济效益近130 万元/年,取得了很好的应用效果。

5 结论

摇臂作为采煤机的关键组成部件,其工作可靠性要求较高。针对某型号国产采煤机可靠性有待提高的现状,以其摇臂轴套为研究对象,开展了强度分析与优化工作。结果表明,轴套外齿轮内侧存在明显的应力集中现象,有必要进行优化改进。通过增大外齿轮内侧的过渡圆角的方法完成了轴套结构的改进,分析结果表明,应力集中位置的最大应力降低了16.65%,改进效果明显。应用结果表明,改进后的轴套具有很好的可装配性,改进合理可行。预计轴套寿命提高近30%,轴套故障停机时间降低近40%,为企业新增经济效益130 万元/年。