矿用离心通风机叶轮的静力学分析及优化改进方案

姚 刚

(山西世德孙家沟煤业有限公司,山西 忻州 036600)

引言

为了顺应煤矿发展,矿用通风机朝着高速化、大型化方向发展,这对通风机的生产制作提出了更高的要求。叶轮是离心通风机中的重要构成部分,在运行过程中受力情况比较复杂,是离心通风机中最容易出现故障问题的部位之一。本文以9-19-10D 型离心通风机为例,对叶轮结构进行优化改进,显著提升了其运行可靠性,为煤矿安全奠定了坚实的基础。

1 离心通风机结构及其工作原理

1.1 离心通风机的结构

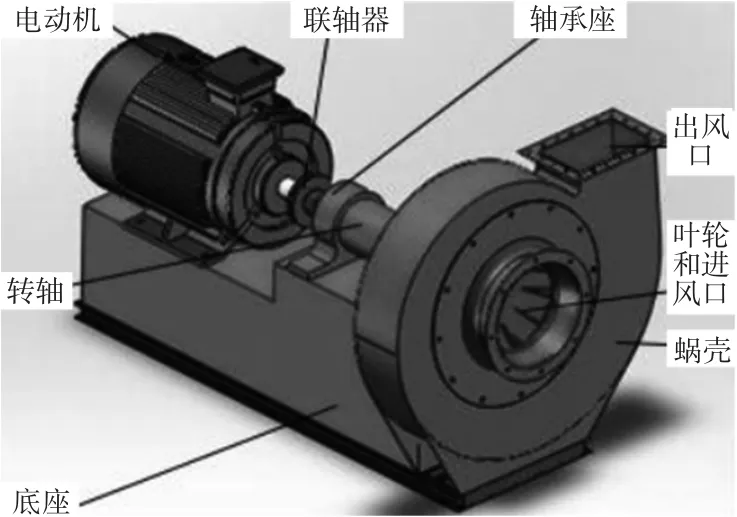

离心通风机以其显著的优势在很多领域都得到了非常广泛的应用,其中就包括煤矿领域。通风机的作用就是用来传输流体。图1 中,通风机的总体结构主要由钢板生产制作而成,结构相对比较简单。通过铆接或焊接的方式将钢板进行连接,整个加工过程比较方便。本文的研究对象为通风机的叶轮部分。叶轮由多个结构件构成,主要包括轴盘、前盘、后盘以及叶片。另外,底座和轴承座构成了通风机的支撑部分,主轴、联轴器、轴承等构成了通风机的传动部分。

图1 9-19-10D 型离心通风机结构图

1.2 离心通风机工作原理

离心通风机的工作原理可以概述为:电动机为离心通风机的工作提供动力来源。通过电动机的旋转带动转轴做旋转运动,叶轮与转轴进行连接,转轴旋转带动叶轮随之发生转动。由于叶轮叶片的特殊结构,其在旋转过程中会带动流体。在离心力的作用下流体从出风口位置流出。通风机的特殊结构设计使得叶轮内外形成比较大的压力差,外部的空气会源源不断地流入到通风机内部。由此形成一个循环,使得空气不断地从进风口流入、从出风口流出。

2 离心通风机叶轮模型的建立

2.1 几何建模

通风机叶轮三维几何模型利用PRO/E 软件绘制,建模尺寸严格按照离心通风机叶轮的实际尺寸执行。完成几何模型建立工作后,将其导出为STL 格式以便后续将其导入到ANSYS 软件中进行进一步建模。在建立三维模型时,为加快模型计算速度并提升计算结果精度作如下简化:轴盘结构强度较好,在实践中基本不会出现问题,因此将其省略,不参与计算;螺栓螺孔、焊接圆角等结构会显著延长计算时间,将其省略;叶轮为薄壁结构,在建立模型时将其建立成面结构,方便网络划分,可以在确保计算精度的同时缩短计算时间。

2.2 有限元建模

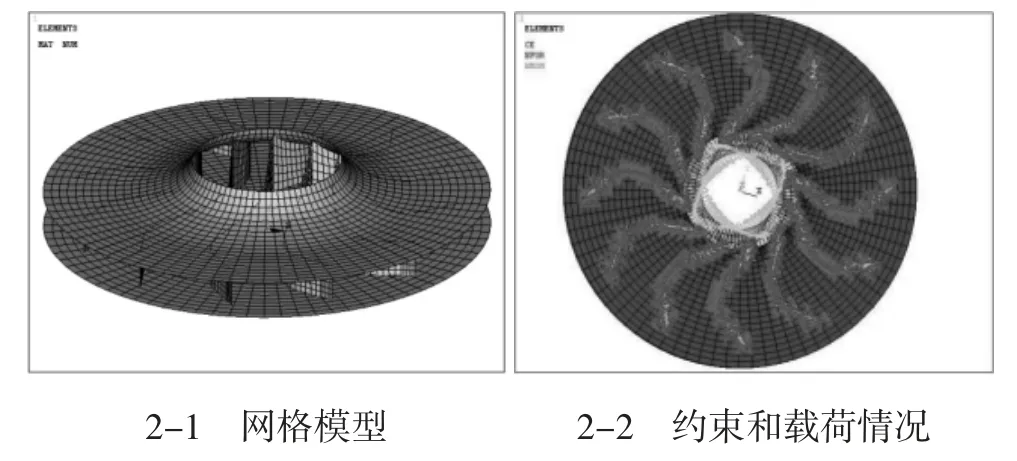

将建立好的三维模型导入到ANSYS 软件中进行网格划分。网格划分是建立有限元模型的关键所在,网格划分质量会对计算时间和计算结果都产生决定性的影响。由于在建模时采用的是面结构,所以采用面单元对其进行划分。主要采用的是四边形单元,以自由划分的形式得到5 792 个单元和6 642 个节点。如下页图2-1 所示为离心通风机叶轮的有限元网格模型。

完成网格划分工作后,需要赋予叶轮材料属性,Q235 是用来生产叶轮的主要材料。因此,本模型中将Q235 材料属性输入到有限元模型中进行计算。材料的弹性模量和泊松比分别为2×1011Pa 和0.3,密度大小为7 850 kg/m3。

叶片和叶轮之间的网格通过约束方程进行连接。由于叶轮工作时是做旋转运动,可以对后盘内环施加全约束来模拟仿真叶轮的真实工作状态。叶轮在工作时受到的力主要包括离心力、激振力以及自身重力,但自身重力与其他力相比较相对较小,可忽略不计。最终施加的载荷为绕叶轮中心轴的速度载荷,结合离心通风机实际工作状态,设置速度载荷为152 rad/s。约束与载荷情况见图2-2。

图2 离心通风机叶轮有限元模型

3 离心通风机叶轮静力学分析结果

利用ANSYS 软件建立好离心通风机叶轮有限元模型后,就可以调用软件计算模块对模型进行分析计算,然后提取计算结果进行分析。以下对叶轮的静力学分析结果进行详细介绍。如图3 所示为离心通风机叶轮的位移和应力分布情况。从图中可以看出,叶轮的最大位移量为0.187 mm。根据相关实践经验表明,该位移量是正常的,完全能够满足实际使用需要,不会出现故障问题。从应力分布云图中可以看出,叶轮的最大应力值为105.9 MPa,出现最大应力值的位置为叶片出风口部位。叶片进风口部位、前后盘的最大应力值分别约为70 MPa 和50 MPa。生产叶片的材料是Q235,查阅设计手册可知,其允许使用最大应力值为175 MPa。可以看出叶轮的最大应力值没有超过材料允许的最大使用应力值。

图3 离心通风机叶轮位移和应力分布情况

虽然根据上述的模拟分析结果发现叶轮最大应力值没有超过材料允许的最大使用应力值。但叶片却存在显著的应力集中现象,叶片在工作时又不断地做循环旋转运动,这会导致叶片出风口部位承受循环周期集中载荷问题,时间长久后容易发生疲劳断裂。另一方面,为了提升计算速度,在建立离心通风机几何模型时,对焊接圆角部位进行了简化处理。但实际上这些小的圆角结构会进一步加剧叶片的应力集中现象。也就是说,叶轮在实际工作状态下的应力集中现象可能比本文仿真模拟得到的结果更加严重。鉴于叶片应力集中问题可能引发的严重后果,有必要对叶轮结构进行优化改进,尽可能降低叶轮在工作时的应力集中现象,避免发生疲劳断裂问题,提升离心通风机叶轮部分的运行可靠性。

4 离心通风机叶轮的优化改进

针对通风机叶轮叶片存在的应力集中现象,优化改进思路主要有两种:第一为直接使用强度更高的材料,这种方案简单,但会提升结构件的生产制作成本;第二种方案就是对其结构进行优化改进,优化叶片的应力分布状态。这种改造方案成本相对较低,得到更多企业的青睐。本研究采用第二种思路,即对叶轮叶片的结构进行优化。基于有限元分析结果,并结合工程实践情况,对叶片靠近后盘部位实施强化处理,通过加厚的措施提升叶片强度。如图4 所示为叶片加厚示意图,其中增加的厚度为3 mm。

图4 叶轮叶片加厚部位示意图

根据优化后的结构重新建立有限元模型进行分析。与原模型相比较,除叶片厚度有所变化外,其他结构以及载荷条件全部相同。下页图5 为优化后的离心通风机叶轮叶片应力分布云图。

图5 优化后的叶轮叶片应力分布(MPa)云图

从图中的应力分布情况可以看出,叶片的最大应力值为70.87 MPa,出现最大应力的位置与优化前的位置基本相同,都位于出风口区域。与优化前相比最大应力值降低了约35 MPa,降低的幅度约为33%,进一步加大了最大应力值与材料允许最大使用应力值之间的差距。进风口部位的最大应力值约为30 MPa,与优化前相比降低了约40 MPa。基于以上分析结果可以看出,优化改进后叶片的应力集中现象得到了显著的优化。

5 改进效果

将本文提出的离心通风机叶轮叶片结构优化改进方案应用到工程实践中,取得了非常好的应用效果。经过将近1 年时间的应用,发现通风机叶轮叶片没有出现故障问题,显著提升了叶片运行可靠性。