基于机器视觉的汽车轮毂角度检测方法研究

方 骞,谭青芳,唐 霞

(无锡职业技术学院机械学院,江苏 无锡 214000)

引言

2020 年5 月,国务院在《2020 年政府工作报告》中提出要推动制造业升级和新兴产业发展,支持制造业高质量发展,发展工业互联网,推进智能制造,培育新兴产业集群;2020 年10 月,中国电子技术标准化研究院牵头启动国家标准《智能制造机器视觉在线检测测试方法》,标准拟就机器视觉在线检测系统的测试流程、测试环境、测试内容等进行研究,以厘清机器视觉在线检测系统测试的标准化需求,规范测试流程,促进机器视觉检测技术在企业的推广应用[1];2020 年11 月,中国共产党中央委员会公布《中共中央关于制定“十四五”规划和二〇三五年远景目标的建议》,瞄准人工智能、量子信息、集成电路、生命健康、脑科学、生物育种、空天科技、深地深海等前沿领域,实施一批具有前瞻性、战略性的国家重大科技项目[2]。

汽车行业生产制造的各环节已基本实现了工业自动化。为确保汽车零部件制造商和汽车装配厂所生产产品满足汽车行业质量要求,需要有一种可靠的检测技术去验证每一次装配的正确性及装配部件的合格性。机器视觉技术作为一种非接触测量技术,可用于整个汽车生产过程的检测,如检测活塞安装到气缸内时其方向的一致性、密封胶圈是否扭曲或放入槽内、轮毂零件的标签或二维码等[3-4]。本文就不同类型轮毂零件的共线生产,完成对视觉部分的集成设计,重点讨论对轮毂角度的视觉检测修正及排序。

1 系统硬件架构

本文涉及的系统由仓储单元、执行单元、分拣单元、检测单元组成,目标是完成轮毂的角度检测,如图1 所示。其中仓储单元用于临时存放零件;执行单元是产品在各个单元间转换和定制加工的执行终端,本系统由ABB 机器人完成;分拣单元可根据程序实现对不同零件的分拣动作;检测单元可根据不同需求完成对零件的检测、识别。

由图1 所示,分拣单元传送带上随机放置三个轮毂,机器人从传送带上抓取轮毂,检测单元对轮毂零件的定位基准进行检测识别,将传送带上的三个轮毂放入仓储单元,且轮毂放置于仓位内的精度为±1°。

具体要求如下:设置传送带上三个轮毂的定位基准如图2-1 所示,设置仓储单元仓位上轮毂的定位基准如图2-2 所示,按照两个定位基准角度差值的绝对值大小对轮毂进行排序,并将轮毂从大到小依次放置于仓位的顺序为6→5→4。

图2 轮毂及仓位的定位基准

2 系统工作流程

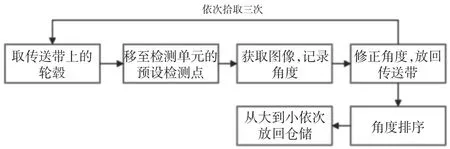

要完成轮毂角度的实时检测,机器人需要依次拾取三次轮毂。首先预设机器人的姿态,机器人各姿态关节坐标为:姿态1[-135,-30,30,0,90,0];姿态2[-90,-30,30,0,90,0];安全姿态[0,-30,30,0,90,0]。实现过程如图3 所示。

图3 工作过程

机器人保持安全姿态,由滑动导轨移动至30 mm处,到位后转至姿态2,拾取传送带上的轮毂i(i 为1~3),转至安全姿态,导轨移至200 mm 处,转至姿态1,机器人动作至拍照点位,相机获取图像并输出角度值,机器人动作回归姿态1,再转至安全姿态,导轨移至30 mm,转至姿态2,将轮毂放回传送带上并同时修正角度为0°,从左至右依次拾取三个轮毂,对存储的三个轮毂角度从大到小依次排序,机器人拾取角度最大的轮毂,转至安全姿态,向PLC 发送信号,弹出仓位6,机器人将轮毂放置于6 仓,型号清零,仓储单元收仓,按角度从大到小依次拾取,放置顺序为6→5→4。

3 轮毂角度检测

本文涉及的机器视觉由欧姆龙L550 高速处理控制器、欧姆龙FS 系列CCD 相机和变焦镜头等组成,工业机器人为ABB IRB 120 型六自由度机器人,PLC 型号为西门子S7-1212D。

受硬件条件的制约,工业机器人在将轮毂移至相机上端呈现全部图像时,会出现不可达的情况,为此,采用对轮毂进行局部拍照获取局部图像,再对轮毂进行正负旋转180°的方法,进而获取所需图像。相机拍照程序如图4 所示。

图4 相机拍照程序

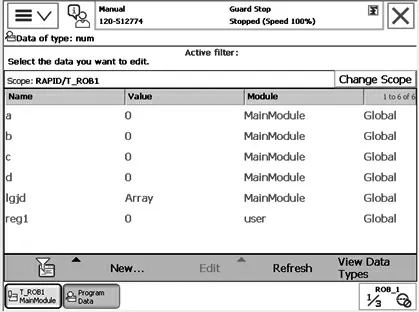

由图5 所示,通过示教器建立变量及数组,具体如下:转动次数变量为a、c,转动角度变量为b、d;当前轮毂的角度数组为lgjd{i}。

图5 示教器参数

3.1 检测方法一

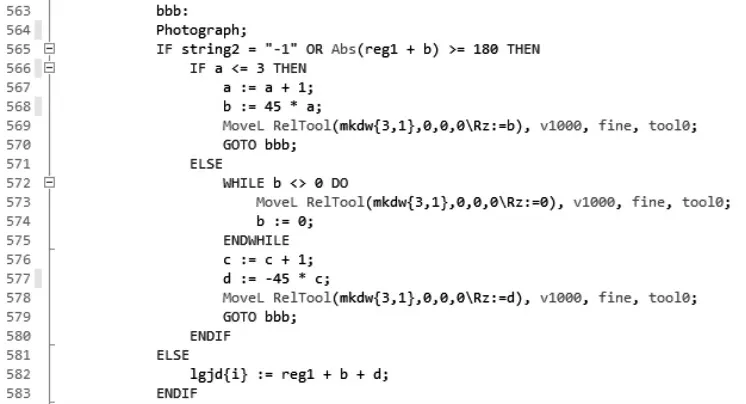

如图6 所示,相机先获取图像并识别定位基准,机器人进入判断程序,如果找到基准,则上位机显示OK,并输出“1”及角度值reg1,若未找到定位基准或轮毂角度的绝对值大于等于180°,则上位机显示NG,并输出错误值“-1”,工业机器人六轴旋转45°,并对转过次数a 赋值为a+1(a 的初始值为0),那么转过角度b 则赋值为45 a,再次执行拍照,获取图像,重复上述判断,当六轴的旋转次数a 大于2 时,机器人六轴复位,及旋转至0°,对b 赋0,反方向旋转45°,此时,对转过次数c 赋值为c+1(c 的初始值为0),转过角度d 则赋值为-45c,再次执行拍照,进行检测,持续反转,直至拍出定位基准,得到角度值reg1,所以轮毂角度lgjd{i}为lgjd{i}=reg1+b+d。

图6 旋转45°检测流程

旋转45°对应工业机器人侧关键程序,如下页图7 所示。

图7 旋转45°机器人关键程序

3.2 检测方法二

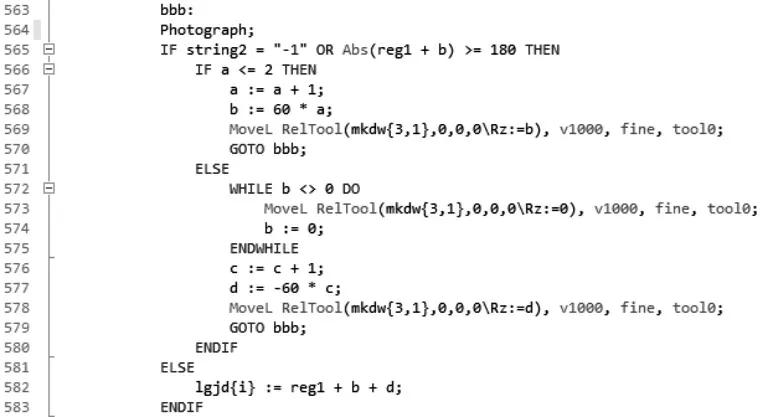

如下页图8 所示,相机先获取图像并识别定位基准,机器人进入判断程序,如果找到基准,则上位机显示OK,并输出“1”及角度值reg1,若未找到定位基准或轮毂角度的绝对值大于等于180°,则上位机显示NG,并输出错误值“-1”,工业机器人六轴旋转60°,并对转过次数a 赋值为a+1(a 的初始值为0),那么转过角度b,则赋值为60a,再次执行拍照,获取图像,重复上述判断,当六轴的旋转次数a 大于2 时,机器人六轴复位,及旋转至0°,对b 赋0,反方向旋转60°,此时,对转过次数c 赋值为c+1(c 的初始值为0),转过角度d 则赋值为-60c,再次执行拍照,进行检测,持续反转,直至拍出定位基准得到角度值reg1,所以轮毂角度lgjd{i}为lgjd{i}=reg1+b+d。

图8 旋转60°检测流程

旋转60°对应工业机器人侧关键程序,见图9。

图9 旋转60°机器人关键程序

4 结果分析

对于上述两种检测角度的方法,要求预设场景的测量角度大于旋转角度,否则会导致接近旋转角倍数的角度无法测量。而Abs(reg1+b)≥180,则为了避免由于预设场景测量角度的偏大导致过度测量而出现测量角大于180°的情况出现。相比而言,方法二在方法一的基础上增大了旋转角度,从而减少了旋转次数,提高了效率。但是方法二由于成像图像的放大,在光线等外部条件的作用下,会出现检测成打磨基准的误测现象,通过调节相似度,可降低误测率。

5 结论

通过试验比较证明,方法一测量准确率高,但由于每次旋转角度较小,测量效率偏低;而方法二,测量效率高,但误测率较高,两种方法对机器视觉检测系统的设计提供了参考,具体可根据检测需求选取合适的检测方法。