4130X在50 MPa氢环境下的断裂力学性能试验研究

顾超华, 姚彦辰, 赵益明, 马 凯, 匡继勇, 张睿明, 刘亚宇, 花争立, 彭文珠

(浙江大学 化工机械研究所, 浙江 杭州 310027)

氢能具有来源多样、清洁低碳、灵活高效及应用场景丰富等特点,被认为是21世纪最具发展潜力的能源之一。世界各国都对氢能的发展高度重视,氢能产业的发展方兴未艾。铬钼钢具有良好的淬透性和抗高温回火脆性能力,且综合性能良好,被广泛用于大容积无缝储氢容器的制造。然而,作为体心立方晶格结构的材料,铬钼钢在高压氢环境下会面临因高压氢脆引起的疲劳裂纹扩展速率加快和断裂韧度降低等断裂力学性能劣化的现象,对铬钼钢储氢容器的安全运行产生威胁[1-3]。目前,国外针对其常用铬钼钢材料SA372和SCM435等的临氢断裂力学性能已开展了诸多试验研究,Somerday等[4]对SA372 Grade J钢在100 MPa氢环境下开展了疲劳裂纹扩展速率试验,结果表明材料在氢环境下的疲劳裂纹扩展速率约为惰性气体环境下的100倍。Wada[5]在45 MPa和90 MPa氢环境下的试验表明高压氢气使得SCM435的疲劳裂纹扩展速率加快10倍以上。Iijima等[2]20,[3]22对SA372 Grade J在45 MPa氢环境下的断裂韧性进行了研究,结果表明高压氢气能够显著降低材料抵抗裂纹开裂的能力。此外,诸多学者还针对铬钼钢氢脆性能的影响因素开展了研究。Wada等[6]通过试验研究发现当氢气压力从1 MPa增加至90 MPa时,SCM435的疲劳裂纹扩展速率增加了约30倍。Somerday等[7]在103 MPa氢环境下通过SA372 Grade J和SA372 Grade L的断裂韧度测试研究了材料强度的影响,结果表明强度越高,材料的断裂韧度越低。我国常用铬钼钢材料为4130X,其化学成分、力学性能等与SA372、SCM435等材料有所不同。张鑫等[8]对国产4130X在高压氢环境下的疲劳裂纹扩展速率进行了测试,结果表明92 MPa氢环境下4130X的疲劳裂纹扩展速率相比于空气环境下加快了约30~50倍。目前,针对国产4130X在高压氢环境下的断裂力学性能的相关研究仍然相对匮乏。

课题组利用浙江大学研发的高压氢环境材料耐久性试验装置,对4130X在50 MPa氢环境下的疲劳裂纹扩展速率和断裂韧度开展试验研究,获得了高压氢气对材料断裂力学性能的影响规律,并对高压氢气的影响机理进行了探究。

1 高压氢环境材料耐久性试验装置

针对金属材料面临的高压氢环境氢脆,浙江大学成功研发了我国首台高压氢环境材料耐久性试验装置,如图1所示。该装置能够实现金属材料在高压氢环境下的慢应变速率拉伸、疲劳裂纹扩展速率、断裂韧度以及低周疲劳试验。

图1 高压氢环境材料耐久性试验装置Figure 1 Durability test device for high pressure hydrogen environmental materials

高压氢环境材料耐久性试验装置主要由高压氢环境箱系统、置换及供气系统、加载系统和总控系统组成,如图2所示。高压氢环境箱为试验提供密闭的高压氢环境空间,具备稳压和温控功能,并能够实现试样的快速更换。置换及供气系统用于获得试验所需的高压气体环境,由空压机、油水分离器、管道、控制阀、真空泵和氢气压缩机等组件组成;该系统可实现对环境箱和管路系统抽真空、气体吹扫以及增压等功能。加载系统为试验机进行材料力学性能试验提供动力源,主要由油源、试验机控制器和试验机主机等组成。总控系统对各系统和模块进行控制协调,主要包括远程控制系统、测量记录系统和泄漏监控系统。

图2 高压氢气环境材料耐久性试验装置系统示意图Figure 2 Schematic diagram of durability test device system for high-pressure hydrogen environmental materials

高压氢环境材料耐久性试验装置的最高工作压力可达140 MPa,最高工作温度为100 ℃,最大静态和动态试验力分别为±120 kN和±100 kN,最小应变速率为10-7s-1,加载频率为0.001~10.000 Hz。课题组可通过位移、载荷以及应变3种模式控制试验。

2 4130X的临氢断裂力学性能试验研究

2.1 材料及试样

研究所用4130X试样取自设计压力为50 MPa的大容积无缝储氢容器,容器结构尺寸如图3所示,容器在旋压成型后进行淬火加回火的热处理。4130X的化学成分满足GB/T 33145—2016的要求[9],力学性能满足T/CATSI 05003—2020的要求[10]3-4,化学成分和力学性能分别见表1和表2。

图3 50 MPa大容积无缝储氢容器结构尺寸Figure 3 Structural dimension diagram of large volume hydrogen storage vessel

表1 4130X的化学成分Table 1 Chemical composition of 4130X %

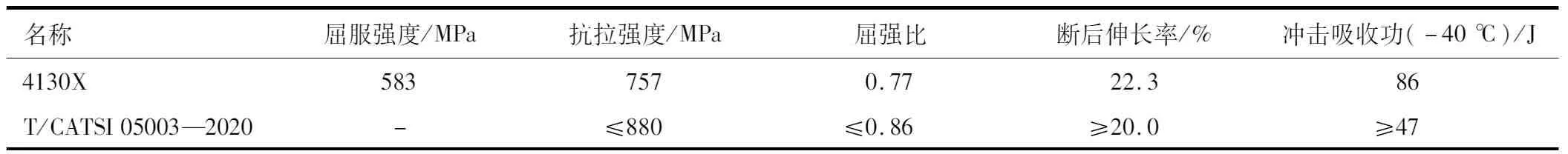

表2 4130X的力学性能Table 2 Mechanical properties of 4130X

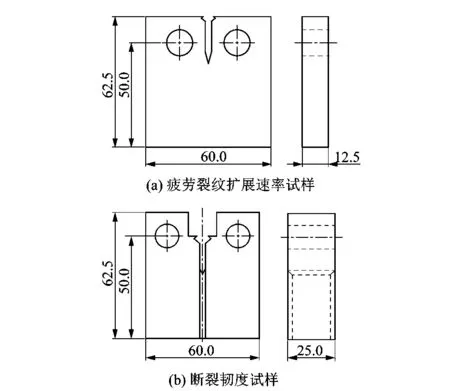

疲劳裂纹扩展速率试验和断裂韧度试验均采用紧凑拉伸试样,如图4所示。两种试样均在筒体中部近内表面处沿着T-L方向(载荷方向为环向、缺口方向为容器轴向)取样。

图4 试验所用试样Figure 4 Samples used in test

2.2 试验方法

疲劳裂纹扩展速率试验和断裂韧度试验均依据GB/T 34542.2—2018 《氢气储存输送系统 第2部分 金属材料与氢环境相容性试验方法》进行。

2.2.1 疲劳裂纹扩展速率试验

当承受疲劳载荷作用时,载荷每循环一次对应的裂纹扩展量即为疲劳裂纹扩展速率,记为da/dN。测试da/dN的关键在于疲劳裂纹长度的测量,文中采用柔度法,柔度计算公式为

(1)

式中:B为试样厚度,E为材料的弹性模量,Vx为测量点的位移,P为载荷。

柔度与归一化裂纹长度关系为

(2)

式中:a为裂纹长度,W为试样宽度,C0~C5为与测量位置有关的参数。

通过疲劳裂纹扩展速率试验可获得应力强度因子范围ΔK与da/dN的关系曲线,其中表征裂纹稳定扩展阶段的曲线通常采用Paris公式进行描述[12]:

(3)

式中:C和m均为疲劳裂纹扩展参数,通过对试验数据进行拟合即可得到该参数。

2.2.2 断裂韧度试验

断裂韧度的测量采用J积分法,加载时采用引伸计直接测量加载线位移,并计算裂纹扩展量Δa及对应的J积分值,据此获得材料的裂纹扩展阻力曲线(R曲线);亚临界开裂门槛值JIH取0.2 mm偏置钝化线与R曲线的交点对应的J积分值,KIH通过下式获得:

(4)

式中v为泊松比。

裂纹扩展量Δa和J积分通过卸载柔度法[13]测量并计算,试验过程中在特定时间间隔内对试样部分卸载再加载,在第k次卸载/再加载时的弹性柔度为

(5)

式中:ΔF为力值变化量,Δq为加载线位移,每次卸载的裂纹长度为ak。

通过测量的柔度Ck可利用理论或者经验公式进行计算:

(a/W)k=f(Ck)。

(6)

疲劳裂纹扩展速率试验和断裂韧度试验均采用高压氢环境特制引伸计进行数据采集,该引伸计在空气环境下标定,但通过特殊的结构设计能够避免在高压氢环境下因氢气侵入而产生膨胀和分层,确保了高压氢环境下信号的稳定和正确[14]。

2.3 试验过程

装夹好试样后首先对氢气管路及环境箱抽真空,然后通入2 MPa氢气进行吹扫,之后利用增压系统对环境箱增压至50 MPa,保压30 min后开始试验。疲劳裂纹扩展速率试验通过力控制方式加载,加载频率f为1 Hz,力值比R为0.1;断裂韧度试验采用位移控制加载,位移加载速率为0.04 mm/min。2种试验各进行3次平行试验,以确保试验结果准确有效。

2.4 试验结果及讨论

2.4.1 疲劳裂纹扩展速率

f为1 Hz、R为0.1,50 MPa氢环境下3个疲劳裂纹扩展速率试验获得的da/dN-ΔK曲线如图5所示,图中同时列举了文献中4130X的疲劳裂纹扩展速率[15]。可以看出高压氢气能够显著增加4130X的疲劳裂纹扩展速率,这与文献中的测试结果是一致的。与空气相比,50 MPa氢环境下4130X的疲劳裂纹扩展速率加快了约10~16倍。此外,氢气对4130X疲劳裂纹扩展速率的作用还与材料以及氢气压力等因素有关。通常情况下,材料强度越高,氢环境下的疲劳裂纹扩展速率越快,国外标准ASME Ⅷ-3—2019[16]、ISO 11120—2015[17]以及国内标准TSG 21—2019[18],T/CATSI 05003—2020[10]3-4等均规定了铬钼钢用于氢环境下时的抗拉强度上限,其中国外标准规定的上限通常为950 MPa左右,国内标准为880 MPa。氢气压力也是重要的影响因素,氢气压力越高,材料的疲劳裂纹扩展速率越快,但研究表明存在一个压力阈值,当氢气压力达到该压力阈值时,氢气压力对材料疲劳裂纹扩展速率将不再产生影响[19]。

图5 疲劳裂纹扩展速率试验的ΔK-da/dN曲线Figure 5 ΔK-da/dN curve of fatigue crack growth rate test

对于材料在高压氢环境下疲劳裂纹扩展速率的加快现象目前主要通过结合空气下材料的疲劳裂纹扩展行为[20]和HELP等氢脆理论进行解释。在空气下,裂纹尖端会在交变载荷作用下反复出现塑性钝化和锐化的现象,从而使得裂纹发生疲劳扩展[21]。然而,诸多研究对于高压氢环境下试样的疲劳裂纹扩展路径观测发现,氢环境下裂纹的扩展路径上出现了滑移在裂纹尖端的局域化分布现象[22-23]。HELP理论认为氢会使得裂纹尖端产生局域化塑性变形,导致滑移的局域化,而在滑移的作用下,裂纹尖端在拉应力增加时难以像在空气下那样张开,而是持续向前扩展,也就是说氢阻碍了裂纹尖端的塑性钝化和锐化过程,使得一次加载时裂纹向前的扩展量大于空气下的扩展量,宏观表现为氢环境下材料疲劳裂纹扩展速率加快。

2.4.2 断裂韧度KIH

采用增位移法测试材料在速率为0.04 mm/min、50 MPa氢环境下的断裂韧度,得出3个试样的载荷-加载线位移曲线和裂纹扩展阻力曲线,如图6所示。通过裂纹扩展阻力曲线可得亚临界开裂门槛值JIH,断裂韧度KIH通过式(4)转换获得。4130X在50 MPa氢气下的断裂韧度测试结果如表3所示。在文献[24]中已经测试了4130X在空气下的断裂韧度为232 MPa·m1/2,可以看出,高压氢环境下4130X阻碍裂纹扩展的能力显著减低,其断裂韧度的降幅达到71.1%。

图6 断裂韧度测试曲线Figure 6 Curves of fracture toughness test

表3 50 MPa氢环境下4130X的断裂韧度测试结果Table 3 Fracture toughness test results of 4130X under 50 MPa hydrogen environment

将完成试验的试样通过交变载荷沿着裂纹扩展方向拉断,利用扫描电子显微镜(SEM)观察试样的断面形貌,空气和50 MPa氢环境下4130X试样的断面形貌如图7所示。可以看出,空气环境下的试样断面上分布着大量的韧窝和孔洞,说明4130X在空气环境下的断裂模式为微孔聚集断裂,但氢气环境下韧窝和孔洞明显减少,试样断面上可以观察到明显的二次裂纹,断裂模式变为了准解理断裂。目前,铬钼钢氢致断裂的机理尚不明确,但一般认为与塑性有关,Takeda等[25]将低合金回火钢在氢气环境下的断裂机理称为塑性相关的氢致开裂(PRHIC)。该理论认为材料的氢致开裂包含了微裂纹的形成和微裂纹之间的合并2个阶段,前一个阶段由应力控制,后一个阶段由应变控制。这一特点与微孔聚集断裂相似,即宏观裂纹起源于应力控制的空洞等初始损伤,随后初始损伤在累积塑性变形的作用下发生扩展和合并,最终形成了宏观裂纹。Martin等[26]认为氢致断裂过程中控制损伤形核的应力包括远程应力和局部应力。根据HELP理论,氢促进了位错运动,导致局域化塑性变形的产生,这加剧了基体和刚性夹杂物之间应变的不协调,使得有利于损伤形核的局部应力变大,在试样断面上表现为损伤形核颗粒的明显缺失。因此,氢的存在改变了局部应力与远程应力之间的关系,对于相同的远程应力,由于氢致局域化塑性变形的作用使得氢环境下的局部应力大于空气环境下的局部应力,相应的氢环境下产生损伤形核的局部应力阈值所对应的远程应力要比空气环境下小,这在宏观试验现象上即表现为氢环境下的断裂韧度降低。

图7 4130X的SEM断口形貌Figure 7 SEM fracture morphology of 4130X

通过上述50 MPa氢环境下4130X的疲劳裂纹扩展速率和断裂韧度试验研究可以看出,高压氢气能够使得4130X的断裂力学性能发生显著劣化,这有可能导致由该材料制成的临氢零部件发生疲劳失效,因此在对4130X储氢容器进行疲劳评定时应当考虑高压氢气对材料断裂力学性能的劣化影响。

3 结论

课题组利用浙江大学研发的高压氢环境材料耐久性试验装置,对4130X在50 MPa氢环境下的疲劳裂纹扩展速率和断裂韧度开展了试验研究。结果表明:相比于空气环境下,50 MPa氢环境下4130X的疲劳裂纹扩展速率加快了约10~16倍,断裂韧度降低了约71.1%。氢致局域化塑性变形可能阻碍了疲劳扩展过程中裂纹尖端的塑性钝化行为,改变了控制损伤形核的远程应力和局部应力之间的关系,造成了材料在氢环境下断裂力学性能的劣化。由4130X制成的临氢零部件的疲劳评定应当考虑高压氢气对材料断裂力学性能的劣化影响。