变角度牵引铺缝复合材料开孔拉伸性能研究

梁群群,刘婷,吕凯明,王永利

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 前言

碳纤维复合材料在众多轻量化材料中,具有比强度和比模量高、高强抗冲击性、抗腐蚀性好等一系列优点,在航空航天、体育休闲和工业领域都有广泛的应用[1-2]。由于检查、拆装、维护,需要在碳纤维复合材料结构件进行开孔处理,开孔打断了碳纤维的连续性,将会导致孔周围产生严重的应力集中,使其成为复合材料中最薄弱的区域[3-4]。常规织物制备出的复合材料纤维成直线状态,无法避免开孔时纤维的断裂,一种新颖的先进纤维铺放技术——变角度牵引铺缝的诞生(TFP,Tailored Fiber Placemen),为解决该难题带来了希望。

变角度牵引铺缝可以根据材料主应力方向设计纤维轨迹并进行任意角度铺放,对解决复合材料构件的应力集中有显著的效果[5-7]。国内外对此技术进行了大量研究,并取得了一系列理论成果。如Crothers等人[8]以E玻璃纤维多轴向织物为母体材料,以E玻璃纤维丝束为补强材料,采用TFP技术制备了主应力补强片,对开孔复合材料层压板进行了补强研究,取得了较好的补强效果。GUO等人[9]对比研究了直线纤维铺层补强片和用变角度牵引铺缝技术制得的环形补强片对剪切载荷下含孔C型梁的补强,结果表明,环形补强片效果要明显优于直线纤维铺层补强片。秦永利[10]研究表明,变角度牵引铺缝补强片面外补强效果最佳,其最大拉伸载荷相对于未开孔补强层压板和纤维布补强开孔层压板分别提高103.9%和42.2%,达到未开孔层压板的94.3%。以上研究结果显示,采用TFP技术制备的补强材料对开孔件有更优的补强效果,但在TFP一体成型预制件复合材料开孔拉伸强度方面的研究却鲜有报道[11-15]。

本文采用树脂转移模塑成形(RTM)工艺制备平纹机织物层压板和TFP预制件层压板,对比两种层压板的开孔拉伸强度。采用有限元软件Abaqus实体建模,通过数值模拟分析和解释两种开孔层压板在承受拉伸载荷条件下的应变分布和破坏位置的变化。

1 实验

1.1 样品的制备

1.1.1 原材料

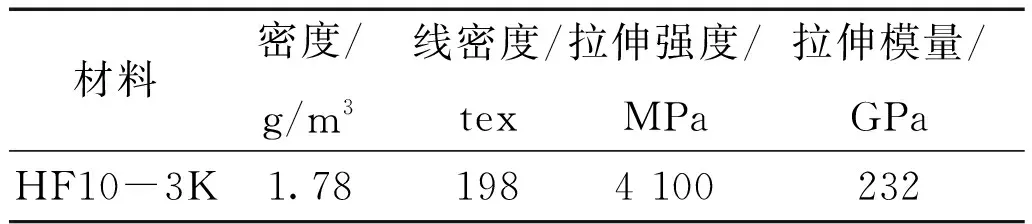

实验采用江苏恒神股份有限公司生产的HF10-3K碳纤维和TF1890环氧树脂体系,TFP用缝合纱采用凯泰特种纤维科技有限公司生产的锦纶纱,基布采用中材科技股份有限公司生产的EW100A玻璃纤维布。HF10-3K碳纤维的主要性能参数见表1。

表1 HF10-3K碳纤维主要性能参数

1.1.2 TFP碳纤维预制件的制备

设备采用江苏恒神股份有限公司的变角度牵引铺缝设备,用锦纶纱将HF10-3K碳纤维缝合在玻璃纤维基布上,碳纤维的间距为1 mm,单层面密度为200 g/m2,预制件尺寸为350 mm×350 mm,铺层层数为8层。TFP预制件由奇偶层间隔缝合而成(图1),其中奇数层的纤维铺放轨迹如图1(a)所示,纤维成0 °平行排列,偶数层纤维铺放轨迹如图1(b)所述,中心圆孔直径为6 mm,纤维沿中心圆孔向外偏移。制备的TFF预制件图片如图2所示。

图1 TFP预制件纤维轨迹

图2 TFP预制件图片

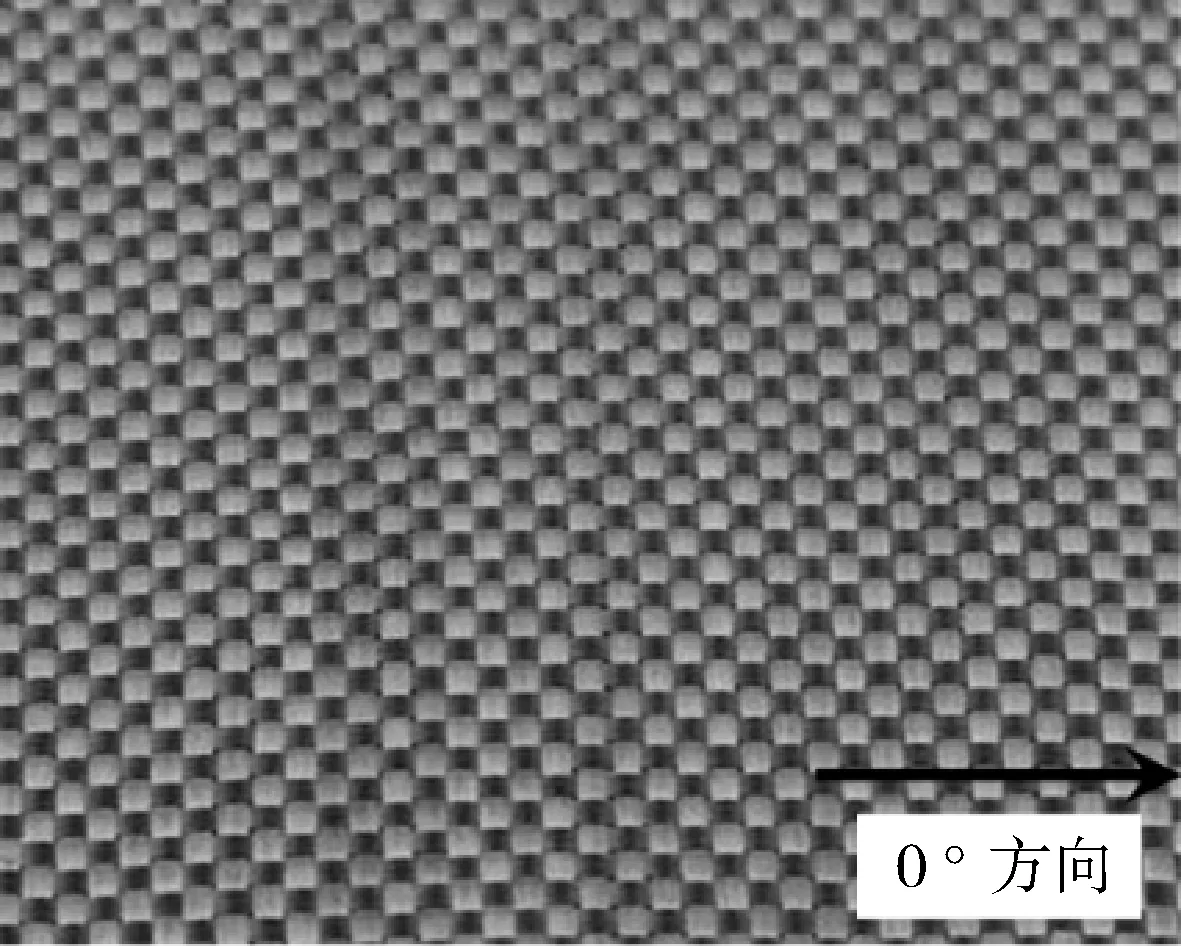

1.1.3 碳纤维平纹机织物的制备

设备采用德国进口的DORNIER剑杆织机,使用HF10-3K碳纤维作为经纬纱、织造面密度为200 g/m2的平纹机织物。平纹机织物如图3所示。

图3 平纹机织物

1.2 层压板的制备

铺缝完成的TFP碳纤维预制件去除玻璃纤维基布后放入模具左侧,将平纹机织物按纤维方向裁剪成尺寸为350 mm×350 mm的试样,将试样铺叠8层后放入模具右侧。

用TFP碳纤维预制件和平纹机织物作为增强材料,TF1890环氧树脂作为基体,采用RTM工艺进行复合材料成型。树脂体系黏度<0.3 Pa·s,固化制度为90 ℃×2 h。

2 测试

2.1 开孔拉伸性能测试

将两种织物的层压板沿0 °纤维方向裁样,采用AG-X plus 250kN型电子万能材料试验机,按照ASTM D5766-18标准分别测试两种试样的开孔拉伸强度,每组测试有效数据不少于5个,取平均值作为最终结果。测试完成后,观察断裂处的宏观形貌。

2.2 数值模拟

为了精准地模拟以上实验过程中两种开孔层压板承受拉伸载荷条件下的应力分布,分别选用T300级碳纤维平纹机织物和铺缝预制件作为铺层材料,其材料参数见表2和表3。开孔拉伸试验样条的,长度为250 mm,宽度为36 mm,厚度为1.6 mm,中间开φ6 mm的孔;单层厚度为0.2 mm,共计8层,从下到上依次为[0/90/0/90/0/90/0/90],具体如图4所示。

表2 T300级碳纤维平纹机织物材料参数

表3 T300级碳纤维铺缝预制件材料参数

图4 开孔拉伸试验样条结构示意图

采用有限元软件Abaqus实体建模,共计18 528个单位、22 194个节点,固定端约束施加载数值模型的左端,位移载荷施加在右端。有限元模型如图5所示。

图5 有限元模型示意图

3 试验结果与分析

3.1 开孔拉伸强度

图6为两种织物试验件开孔拉伸强度测试结果。由图6可以看出,TFP碳纤维预制件所有试样的开孔拉伸强度值都高于平纹机织物,TFP层压板试样开孔拉伸强度均值为343 MPa,平纹机织物层压板试样开孔拉伸强度均值为304 MPa,TFP比平纹机织物高出12.8%。这主要是由于平纹机织物是由0 °/90 °方向纤维交织而成,开孔处的纤维都被切断后不连续,而TFP碳纤维预制件偶数层的纤维轨迹按围绕开孔圆形环向铺放,对开孔周围有环向加强。

图6 开孔拉伸强度测试结果

图7(a)为平纹机织物增强层压板开孔拉伸破坏宏观图。由图7(a)可知,试样的破坏发生在开孔直径90 °位置处及试样横截面积最小处,且每层的断裂处,几乎呈同一位置,和90 °纤维方向一致,径向纤维束的断裂截面整齐几乎成一个平面状态。这就说明在开孔直径处出现应力集中现象,最容易发生破坏。

图7(b)为TFP碳纤维预制件增强层压板开孔拉伸破坏宏观图。由图7(b)可知,试样的破坏位置较复杂,并没有对称的发生在孔直径处,而是发生在离开孔一定距离处,且破坏轨迹和偶数层纤维铺放轨迹一致,每层的断裂处的位置参差不齐,断口截面不平齐,纤维拔出长度较长,分层现象也较明显。这主要是因为TFP碳纤维预制件偶数层在孔周边有环向纤维加强,缓解了开孔直径处的应力集中现象。

图7 增强层压板开孔拉伸破坏宏观图

3.2 有限元分析

图8是碳纤维平纹机织物的开孔层压板在承受拉伸载荷条件下的应变云图。从图8中可以看出,平纹机织物层压板最大应变区域集中在孔直径90 °位置处,最大应变为1 152 με,应变由孔边向外逐渐减小。这说明该处存在严重的应力集中,当拉伸载荷到达一定值,在孔直径90 °位置处会优先发生断裂,然后向外延伸,最终样条在开孔处对称断裂。平纹机织物应变云图分析结果和实际样条的破坏形貌基本一致。

图8 平纹机织物应变云图

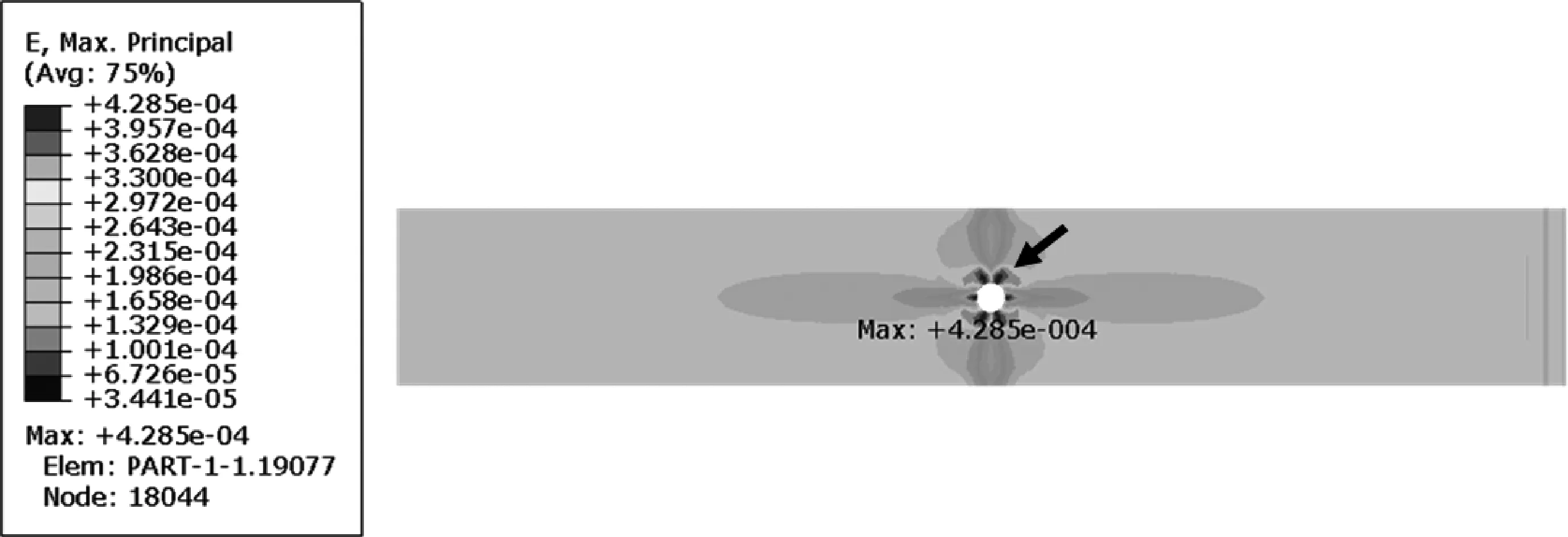

图9 TFP应变云图

图9是TFP碳纤维预制件的开孔层压板在承受拉伸载荷条件下的应变云图。从图9中可以看出,TFP预制件层压板最大应变区域出现在开孔直径60 °左右位置,最大应变为428.5 με,比平纹机织物应变减少62.8%。这说明TFP预制件有效地缓解了开孔层压板的应力集中,孔周边的应力变化比较复杂,不同于平纹机织物向外逐渐减小,而是在上下离孔有一点距离的区域应变较小。当拉伸载荷到达一定值,在孔直径60 °左右位置处会优先发生断裂,然后向外弯曲延伸,最终样条可能在孔的左边或右边断裂,也可能在开孔处沿60 °直径方向对称断裂。TFP应变云图分析结果和实际样条的破坏形貌较为一致。

4 结论

(1)TFP碳纤维预制件的复合材料开孔拉伸强度值为343 MPa,比碳纤维平纹机织物的复合材料开孔拉伸强度值304 MPa高出12.8%。

(2)碳纤维平纹机织物的复合材料开孔拉伸断裂发生开孔直径90 °位置处,径向纤维束的断裂截面整齐,几乎呈一个平面状态。TFP碳纤维预制件的复合材料开孔拉伸断裂发生在孔边,破坏轨迹和偶数层纤维铺放轨迹一致,断口截面不平齐,纤维拔出长度较长。

(3)两种层压板仿真模拟的应变云图分析结果和实际样条的破坏形貌较为一致;跟进模拟结果可知,TFP碳纤维预制件相对于碳纤维平纹机织物,孔边的最大应变减小62.8%,有效地缓解了孔边的应力集中。