超大规模集成电路制造中硅片平坦化技术的研究

谢冰芳

(厦门工学院,福建厦门,361000)

0 引言

随着半导体技术和计算机网络技术的不断发展,对芯片等半导体器件的发展也越来越重视。而集成电路制造过程中,规模越来越小已经成为了发展趋势,因此,高度集成化技术已经成为了影响集成电路制造和发展的重要因素,而平坦化技术又是影响高度集成化的重要因素,只有确保在多层布线立体结构中,每层都相对平坦,才符合蚀刻、多层布线的要求,因此研究硅片平坦化技术的发展便具有十分重要的意义。

1 平坦化技术原理介绍及其重要性

计算机网络技术、通讯技术和其他半导体行业近年来发展迅速,对集成电路的要求也日益提高,集成电路为满足需求,其规格尺寸也在不断减小,目前超大规模集成电路尺寸已经由原先的0.25 微米发展到0.13 微米,硅片的尺寸也已经由200 毫米发展到300 毫米,立体化布线结构也在不断发展,目前已经发展到十层以上,而集成度也早已达到DRAM 64 G,而制作金属也已经由铜来替换传统的铝。在集成电路不断追求高集成度的同时,对立体布线结构的要求也在逐渐增加,硅片平坦化技术的发展影响着整个半导体行业的发展。随着光刻机焦距深度逐渐变小,芯片制作过程中任何细小的差异都将会使集成电路整体布线出现变形、扭曲、错位,从而导致连线错误等严重事故。因此,为了满足精确的蚀刻要求,在立体化的多层布线结构中,一定要确保硅片的平坦化,要确保每层布线结构都能做到全局平坦化,这就要求每个布线层的全局平坦度应该小于规模尺寸的三分之二,因此,硅片平坦化技术的发展便尤为重要,找到能够同时较好的满足局部平坦度和全局平坦度的技术是未来技术发展的关键[1]。

2 超大规模集成电路硅片平坦化技术的现状

2.1 化学机械抛光法的发展及应用

集成电路发展至今,已经应用了多种平坦化技术对硅片进行平坦化处理,如低压平坦化、电子环绕共振法、等离子增强CVD、旋涂玻璃SOG 等,但大都无法得到整体满意的效果,因此对于尺寸较小的器件,必须由能够进行全局平坦化的技术进行操作,化学机械抛光法便应运而生[2]。

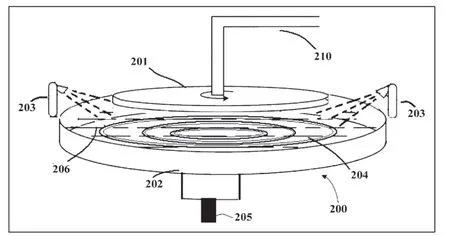

2.1.1 传统化学机械抛光技术原理及性能特点

传统的化学机械抛光技术是由硅片固定装置、工作台及抛光液供给系统三部分组成,在工作时,旋转工件压在与工作台共旋的抛光垫上,然后启动抛光液供给系统,投送含有纳米磨粒的抛光液,输送的抛光液被应用在抛光垫及硅片间,在表面发生化学反应,随后,因为磨粒的硬度处于反应生成物与硅片表面硬度,在旋转的过程中,表面的反应产生物便被磨去,因此硅片被抛光的表面在如此操作下便实现了平坦化。整个抛面过程机械去除也符合相关物理方程,即材料去除率等于压力、抛光垫与工件的相对速率和常数决定,同时也与操作过程中各个环节材料的选取有关。传统的化学机械抛光技术虽然能够做到对硅片表面进行全局平坦化,但仍存在一些问题与不足,具体如下:

1.被操作的硅片、抛光垫、磨料的操作参数较多,难以统计计算,因此很有可能造成加工过程不稳定,从而出现次品等,造成生产效率降低[3]。

2.无法在进行抛光时对表面产生物质进行筛选,可能导致造成过抛、凹陷、磨蚀等缺陷的发生。

3.在进行抛光工作过程中,由于硅片与抛光垫之间有大量的磨粒,因此也可能导致各部分受力不均匀,再加上加工工艺涉及材料较多,差异性较大,去除率也不相同,最终影响表面平整度。

4.抛光工作结束后,一些磨粒可能无法去除,嵌在表面,难以清洗,甚至有可能对芯片产生影响,因此操作后的磨料清洗是传统化学机械抛光法的难点。

5.在进行硅片抛光过程中,由于抛光垫变形或者其表面小孔堵塞,都将导致抛光液或碎屑可能无法及时去除。因此,工作时往往需要不断的去调整、修复抛光垫的表面和小孔,以达到及时排出浆料和碎屑的目的。

6.最后是抛光液的回收问题,化学机械抛光法的成本主要就在抛光液的使用上。妥善处理抛光液的回收问题将大大降低工艺成本,而抛光液浆料往往成分复杂,对于废弃浆料处理需要多步进行,处理不当可能会造成污染等问题的产生。

图1 传统化学机械抛光原理图

总之,目前的化学机械抛光技术仍存在一些问题,在未来对高集成度、高精度的集成电路制造影响较大,因此,优化和发展新的硅片平坦化技术是一项重要工作。

2.1.2 作用机理

化学机械抛光技术是将化学和机械技术进行结合的组合技术,操作过程复杂,参数和影响因素较多。在抛光的化学反应过程中,首先是硅片与抛光垫间抛光液的氧化剂、催化剂等成分的反应,将生成一层氧化膜在工件表面,然后由抛光液中的磨粒通过机械作用去除表面薄膜,使工件露出来,再次进行氧化和去除反应,随着化学和机械过程的交替进行,逐渐就完成了抛光工作,但影响这一过程的因素也有很多,如两种过程的快慢程度、各种物体的材料等等,因此要优化这技术应该考虑多方面因素。

2.1.3 对抛光速率及表面质量的影响

第一个方面是抛光压力,抛光压力对整体速率和质量的影响很大,适当增加压力的情况下,机械过程中的压力也将增强,提升抛光速率,但如果抛光压力增加过多,则会导致抛光不均匀,磨损情况频发等情况,因此,抛光压力的控制是工作过程中的重要方面。第二方面是相对速度和温度,相对速度决定着化学和机械作用之间的关系,如果相对速度过大,则机械效率增强,但可能导致硅片表面产生损伤,导致质量下降,相对速度较小,机械作用也将相对减小,从而降低抛光效率。温度主要影响抛光过程中的化学反应,只有适当的温度才能保证两种过程能够交替、稳定的进行。第三方面是抛光液及抛光垫,抛光液是整个操作过程中对结果影响最大的材料,只有选择粘度、流动性、传热性等性能合适的抛光液才能保证硅片的平坦度,其次是PH 值,抛光液的酸碱度对化学反应过程的影响较大,对磨粒的分解和氧化反应的速率都有较大的影响,因此应该严格控制。

3 硅片平坦化技术的新进展

3.1 固着磨料化学机械抛光

固着磨料化学机械抛光技术指的是在固着磨料的基础上,将小磨粒固定在抛光垫上,而这种技术的抛光液材料成分并不多,主要作为溶剂使用。这种抛光技术主要使用特定的研磨料构成的研磨网进行机械抛光,在工作过程中将会解决传统机械化学抛光存在的一些问题,如游离磨粒清洗不干净,抛光垫小孔堵塞等等,其优点主要有①无游离磨粒,造成的误差相对减少②平坦化能力较强,相较于传统方法,可以较快的去除大部分粗糙氧化薄膜,对材料表面的杂志去除能力较强,能够更好的平整化硅片③材料去除率相较于传统技术,提升明显④操作过程简单,不存在抛光液后期回收处理问题,污染较小⑤磨料的利用率大大提高,从而有效的降低抛光成本。

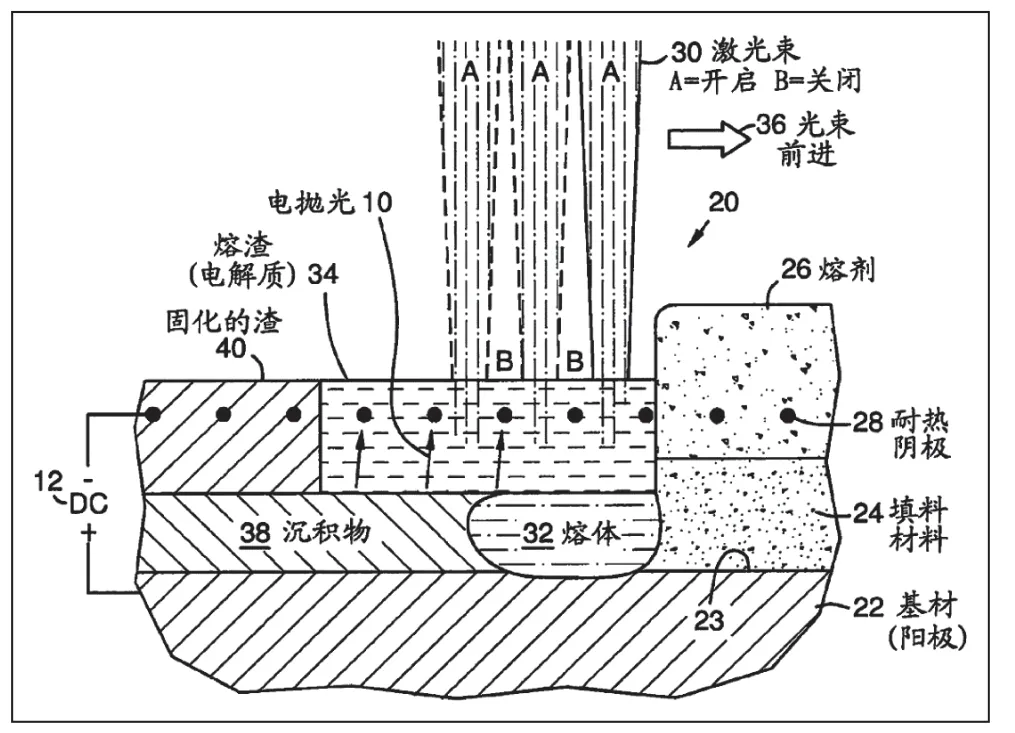

图2 电化学机械沉积法

3.2 电化学机械平坦化技术

在超大规模集成电路芯片制造过程中,利用电镀、电化学沉积等技术将铜等金属填充进多层布线立体结构中是制造的关键技术之一,但这项技术仍存在不足之处,对于尺寸较大、深宽比较小的结构难以起到有效作用,因此改进这项技术是近年来重要的项目。

3.3 等离子辅助化学蚀刻平坦化技术

等离子辅助化学蚀刻平坦化技术原本用来对镜片进行加工制造,现在在硅片的平坦化技术中应用较多,该技术的机理和步骤主要是,首先将对硅片表面进行扫描分析,将不平整度和相应误差信息传递给计算机,计算机通过对等离子喷嘴的精确控制对硅片表面进行加工,该技术的优点是不用接触操作工件就能对硅片进行加工,再加上由计算机进行辅助,因此对硅片的损伤较小,且操作精度较高,是平坦化技术里较为精准的技术。

3.4 无应力抛光技术

在集成电路制造中,由于各个部件对尺寸的要求越来越小,为了在满足尺寸缩小的情况下,保证集成电路的性能,铜线等金属部件应与低介电常数的材料进行组合,还要确保材料能够相互兼容,保证在物理和化学成分上都能够稳定兼容,无应力抛光指的是依据电流密度按同心环来平坦化物体结构表面,主要工艺流程为:先将铜进行电解抛光,再将阻挡层的金属通过等离子蚀刻等工艺去除。该技术主要优点有:①能够较好的降低误差②成本较低③在避免蝶形误差、腐蚀和金属互连问题时,传统工艺往往需要针对不同部件采取不同技术分步加工,而无应力加工则可以利用技术特点来避免金属互连产生分层,避免电路腐蚀等问题的出现。

4 结束语

在进行超大规模集成电路制造中,在新兴平坦化技术没有经过严谨的技术认证之前,还是应该采取较为稳妥的传统话化学机械抛光技术,虽然仍有些难以避免的问题,但整体稳定性较好,在平坦化技术的未来发展过程中,应该针对现有问题进行针对性解决,在确保稳定可靠的基础上再进行改良优化。总而言之,集成电路中硅片的平坦化技术是影响半导体行业发展的关键技术,不断研究和发展将会极大推动半导体产业的进步。