多台大件同船滚卸装船方案

王应龙

(二重(德阳)重型装备有限公司,四川618000)

多台大件同船运输及滚卸操作中,装船方案设计关系到整个运输的关键,设计过程中应考虑的因素包括:滚卸操作可行性分析、船舶承载可靠性分析、船舶航行稳定性分析等可行性因素和车辆匹配、装船操作便利性、加固操作便利性等优化因素。通过实践总结形成了决策流程见图1。通过理论分析多种装船布置方案,结合渤海某港口的操作案例,通过比较多台大件滚卸与单台大件滚卸的特点,阐述多台大件装船方案设计的基本原则。

图1 比选流程

1 装船方案的比选流程及优化

1.1 装船方案的比选流程

由于多台大件同船滚卸牵涉因素较多,需要根据船舶配载方案逐台验算,确保滚卸操作的可行性,尽量提高滚卸操作的适应性。以上要求可通过合理的比选流程来实现。

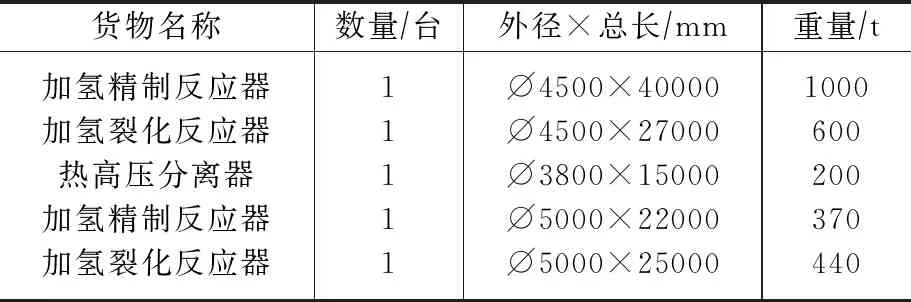

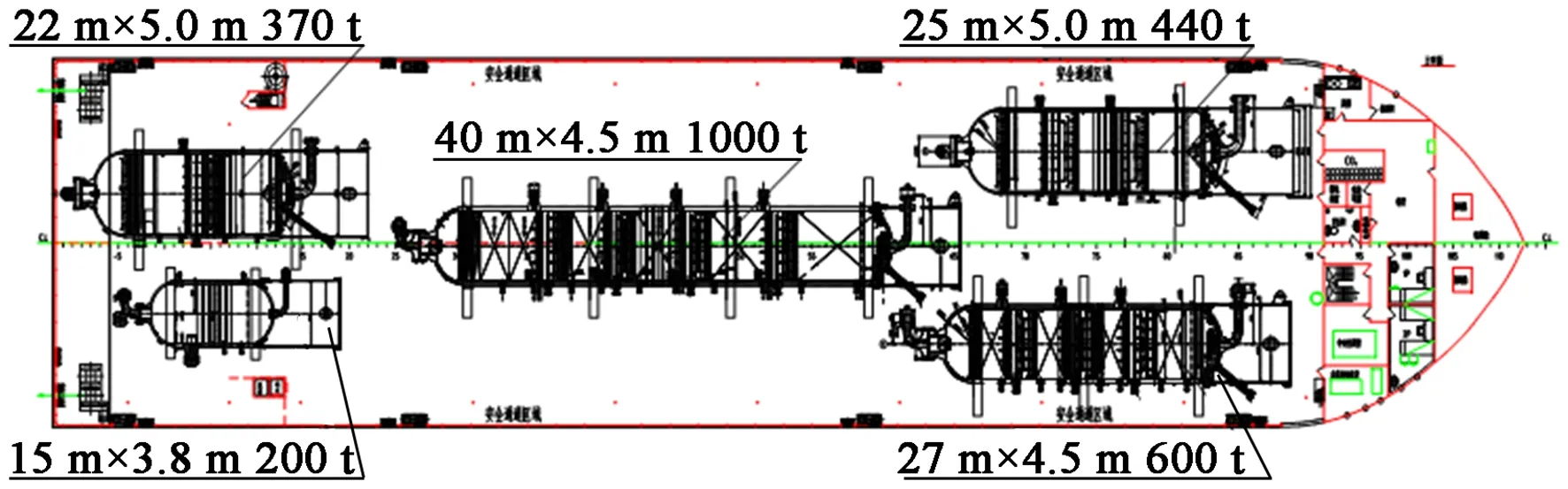

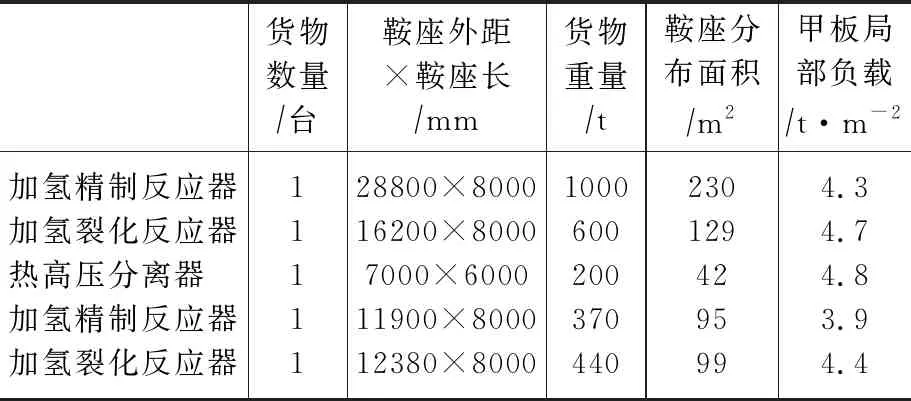

例如:一批石化反应器设备集中运输到渤海某码头的滚卸。反应器设备规格及配车情况见表1,现场两套运输车辆:4纵24轴线液压平板车配两台全挂牵引车和2纵列10轴线加动力鹅颈配1台半挂牵引车。

表1 反应器设备规格

以一艘5400 t甲板自航甲板船为海运平台,船舶基本参数:船长95 m,型宽21 m,型高5.8 m,装载甲板长89 m,许用静水弯矩207.116 MN·m,甲板许用载荷15 t/m2。

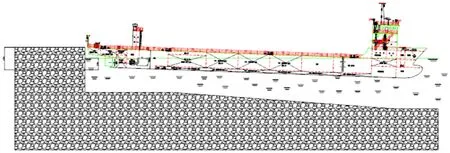

码头为深水区重力沉箱岸壁式,码头面标高4.5 m,高潮高2.3 m,低潮高0.3 m;当地潮汐属非正规半日潮,港池最小水深大于8 m。从以上数据来看,该码头面距水面落差较大,滚卸条件较差,船舶在滚卸时对尾部干舷高度要求较高,在尾干舷高度达到2.2 m时才可以保证潮水可用率达到90%,该船装载5件设备及滚卸车辆上船时,总载重约3000 t,平均吃水3.8 m,正浮干舷2.0 m,滚卸时,车辆及货物重心向船尾移动,尾干舷将低于2.0 m,属于尾干舷不足状态,需要船首压载水进行调节,形成首低尾高的浮态方可满足滚卸条件,如图2所示。

图2 滚卸条件状态图

1.2 优化方案

在确保可行性的前提下,对装船布置和卸船顺序进行优化,卸船顺序除考虑可行性(对潮汐的适应性),还应考虑便利性,如车辆调配的效率。通常多台大件滚卸时都需要两套车甚至更多,如何充分发挥两套车的能力,提高作业效率,这是在装船布置优化时必须考虑的,最好安排交替作业,对于抢潮期是最有利的。

本例中五台大件的前两台滚卸是一车一台,交替作业。另外,尽量安排两套车同时上船,前车滚卸时,后车作为配重移动,无论纵向调节还是横向调节都比压载水更有效率,可以提高滚卸作业效率。

在确定装船布置时,还应考虑大件设备加固的便利性,如钢制斜撑的位置预留,地令的焊接点预留,以及钢丝绳牵拉时的交叉影响等。

2 滚卸操作可行性

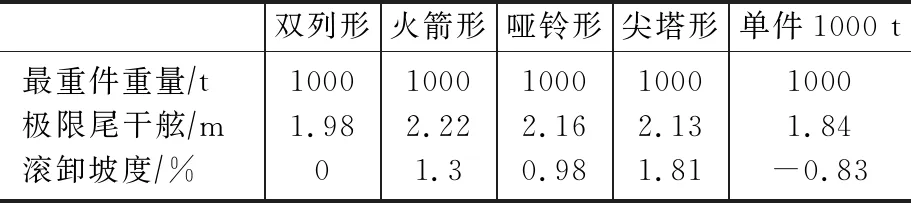

根据船甲板尺寸和五台设备规格,设计了4种装船布置方案,按照其形状特征分别为:双列形布置、火箭形布置、哑铃形布置和尖塔形布置。为对比多台滚卸与单台滚卸,将分析最大设备单台装船布置的情况。

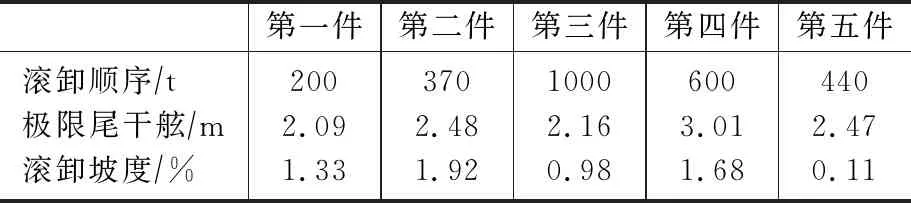

2.1 左右双列形布置

左右双列布置简称为双列形布置,5台设备,一列3台,一列两台,考虑到左右平衡要求,600 t、440 t、200 t为一列,总重1240 t;1000 t、370 t为一列,总重1370 t,两列总重相差130 t。装船布置方案见图3,卸船顺序及各台大件卸船条件见表2。坡度为正是上坡,坡度为负是下坡。

表2 双列形布置方案卸船顺序及卸船条件

2.2 火箭形布置

火箭形布置是按照潮汐适应性最大原则设计,装船布置成3列,形如火箭。装船布置方案见图4,卸船顺序及各台大件卸船条件见表3。

图4 火箭形装船布置方案

表3 火箭形布置方案卸船顺序及卸船条件

2.3 哑铃形布置

哑铃形布置是双列与单列组合式,双列在两端,单列在中间,形似哑铃。这种布置横向平衡性最佳,理论上左右偏差10 t,再加上中间1000 t大件可以在横向微调,装船完成后,航行过程中,可以忽略横向平衡问题。装船布置方案见图5,卸船顺序及各台大件卸船条件见表4。

表4 哑铃形布置方案卸船顺序及卸船条件

图5 哑铃形装船布置方案

2.4 尖塔形布置

尖塔形布置也是双列与单列组合式,双列在船首,单列在船尾,形似尖塔。这种布置对于船甲板的空间使用最为合理,船甲板尾部有机舱出口、烟囱等结构,甲板使用宽度较小,所以船尾采用单列布置,空间较宽裕,便于加固、装船、装车等操作。这种布置的横向平衡性也最好。装船布置方案见图6,卸船顺序及各台大件卸船条件见表5。

图6 尖塔形装船布置方案

表5 尖塔形布置方案卸船顺序及卸船条件

2.5 单台大件方案

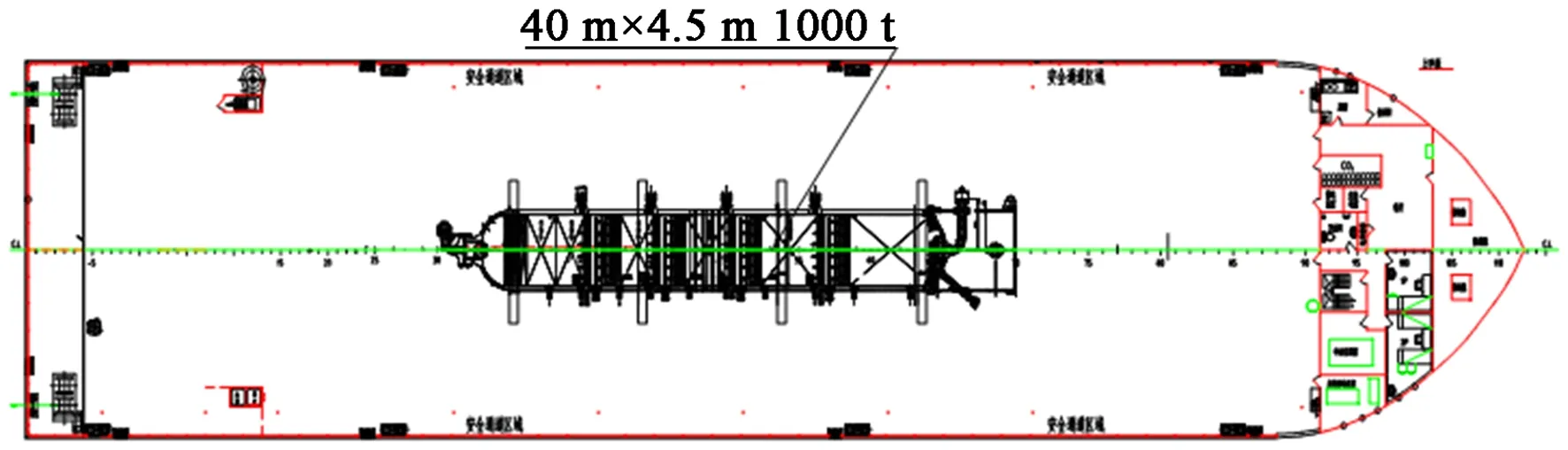

为方便对多台大件滚卸与单台大件滚卸做比较,本项目采用最重单台大件作为参照,假定同样船型运输该单台1000 t大件,装船布置方案见图7。滚卸条件:极限尾干舷1.84,滚卸坡度-0.83%。

图7 单台大件装船布置方案

从各形式装船方案分析结果来看,对第一件和最重件几个方案的滚卸条件进行比较,见表6、表7。

表6 第一件几种方案滚卸的比较

表7 最重件几种方案滚卸的比较

滚卸可行性除了潮汐与压载调节匹配之外,还有滚卸坡度(来自船舶纵倾)、船尾自带坡度、船与码头变坡角度的验算,还与车辆的通过性、牵引力验算、加固验算等有关,如果在一个潮期内滚卸两台甚至更多大件设备,还要考虑潮汐速度、压载速度、车辆倒运时间和调配等因素,综合比选四种装船形式,按尾干舷高度排序:火箭形、塔形、哑铃形、双列形,均优于单件1000 t的1.84 m;按滚卸坡度排序:双列形0、哑铃形0.98%、火箭形1.3%、尖塔形1.81%,均大于单件1000 t的-0.83%,虽然坡度大属于不利因素,但坡度均小于2%,对滚卸车辆牵引力的要求较低,对滚卸作业不构成主要影响。滚卸条件优劣基本可参考极限尾干舷高度:火箭形最优,尖塔形和哑铃形次之。

3 船舶承载可靠性分析

多台大件同船滚卸需考虑船舶整体承载和局部承载的可靠性,也就是说既要考虑五台大件全部装船时船体受力情况,也要考虑部分大件装船的船体受力情况,即船体纵强度、横强度校核,(本案例船舶横强度和剪力裕度较大,所以仅校核纵强度)。既要考虑船体整体受弯矩和剪力,又要考虑甲板受力,即甲板强度校核。

3.1 甲板强度校核

为方便计算,采用投影法校核甲板局部强度。各台设备对甲板局部负荷见表8。

表8 各台设备对甲板局部负载情况

根据表8结果得出:甲板局部负载均满足15 t/m2强度要求。

3.2 船体纵强度校核

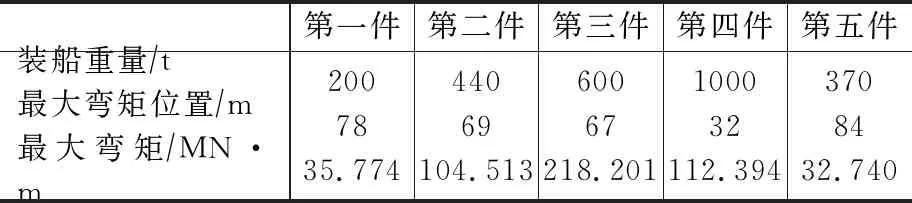

本文采用简化弯矩计算法分步校核装船过程中船体纵强度,计算结果如表9~表12。

表9 双列形布置方案分步船体纵强度计算

表10 火箭形布置方案分步船体纵强度计算

表11 哑铃形布置方案分步船体纵强度计算

表12 尖塔形布置方案分步船体纵强度计算

从表9~12数据可知,除火箭形第三件装船时船体纵强度计算值218.201 MN·m(超过许用值207.116 MN·m),其余装船方案满足船体纵强度要求,虽然火箭形方案由于船体纵强度计算超标被淘汰,为方便比较其他参数,后续分析仍考虑火箭形装船方案。

4 船舶平衡性分析

多台大件同船装载的平衡性包含横向平衡和纵向平衡,由于纵向平衡和横向平衡均可通过压载水来调节,但横向平衡对安全性影响较大,所以主要讨论横向平衡性问题。当五台大件都装上船后,几种装船方案的横向平衡性基本一致,因此分别讨论卸船过程中横向平衡性问题,见表13。

表13 卸船过程中几种方案的横向平衡性对比

综合比较各方案横向平衡性,除火箭形较差,其他4种方案均在同一水平。这是未考虑横向压载水调节得到的结果,所以在操作中,必须通过压载水调节横向倾斜,经测算269 t单侧压载水即可将1980 t·m的横向偏载力矩抵消,将横向倾斜控制在很小范围内,而269 t压载水量还不到该船型中部一个侧压载水舱的可压载量。

对于横向平衡问题,所有装船方式均可满足要求,由于火箭形布置偏载力矩大,需要的横向压载水量较大,该方案相对较差。

5 航行稳定性分析

装船后,为保证航行的安全和推进系统动力的发挥,通过压载水调节船舶的浮态,一般会有1%~1.5%的纵倾,本方案设计中,船尾吃水比船头吃水大1~1.5 m。根据压载后的船舶浮态,计算初穏性高度,验算船舶穏定性,确保行船安全。各种装载形式稳定性计算见表14。

表14 各装载形式稳定性的计算

除单台1000 t居中装载布置方案外,火箭形和尖塔形布置方案的船舶航行穏定性略占优势,四种方案的纵向平衡性与横向稳定性基本一致,初穏性高(GM)均远远大于0.15 m,均满足穏定性要求。

综合以上各步骤分析,火箭形装船方案因船体纵强度超标被淘汰;再比较其他各方案极限船尾干舷,尖塔形形和哑铃形明显占优,其中尖塔形稍大于哑铃形。而最终方案选择哑铃形,主要是因为本例承载船舶船尾带一个0.5 m高,25 m长的斜坡,如果采用尖塔形方案,1000 t反应器装载位置将跨在斜坡与平甲板之间,造成该反应器4个鞍座在船甲板上受力不均,而且影响滚卸车辆的装车作业。综合以上因素,最优方案选哑铃形装船方案。

根据以上策划分析可知,滚卸可行性、承载可行性和平衡稳定性直接关系到作业安全性,属于可行性分析,而航行经济性、车辆适应性和操作便利性属于优化性分析,以便优中选优,趋于完善。合理策划装船方案,特别是将同船大件设备作为配重考虑,可以增加多台大件同船滚卸作业的安全性,便利性,达到提高运输效率、降低运输成本效果。

6 结语

通过案例理论分析和实践验证,改变了我们通常认为多台大件同船装运会增加滚卸难度的印象,说明合理装船配载的情况下,特别是多台大件设备重量不同的情况下,多台大件滚卸的作业条件有可能优于单台大件滚卸。在这个过程中,合理设计和优化装船方案成为项目实施的核心环节,它牵涉到装船、卸船顺序、滚卸作业条件优化、船舶装载可行性及可靠性、航行安全性等多个重要影响因素。本文通过剖析装船方案设计过程中各影响因素的比选逻辑和分析步骤,结合案例对多台大件同船滚卸的装船配载提出具体指导和建议,总结出一些规律,如:(1)多台大件同船滚卸中最困难的往往是第一台或最重的那一台;(2)多台大件同船滚卸的最佳搭配是“重量不同,均匀拉开吨位级别”;(3)多台大件同船滚卸时,最重的大件不宜最后滚卸;两套车同时上船,一套滚卸、另一套作为配重移动,可以改善滚卸条件,同时极大提高滚卸速度。在方案前期策划阶段,这些原则还可以用在可选船型之间进行比选,在保证滚卸作业及时性和安全性的前提下,选择更为经济的船型,或者在可选港口之间作出合理选择(综合考虑公路倒运和海运),为重型装备工程物流项目公水联运的安全性和经济性作出贡献。