在役厚壁压力容器现场修复技术研究及应用

王晖球 王雪骄 朱永有 晏君文

(二重(德阳)重型装备有限公司,四川618000)

随着石油化工行业的发展,一些在役压力容器已处于超期服役或带伤运行,经在役检验综合评价后需进行修复[1]。在役容器经过使用运行,材料性能发生变化,由于受多种因素的影响,焊缝变化比母材更敏感[2]。因此,要保证修复质量,修复方案至关重要。

本文主要介绍一台在役厚壁(SA516-Gr70+TP.316L堆焊层)压力容器的现场修复技术,为类似问题设备的修复提供借鉴。

1 设备概况

主要技术参数:设计压力9.1 MPa;工作压力8.3 MPa;最高工作温度60℃;操作介质为胺液和天然气。壳体最大壁厚130 mm;内径∅3709 mm;基体材料为SA516-Gr70钢板;内壁TP.316L堆焊层,单层厚4.5 mm,双层厚6.5 mm。

根据现场无损检测结果发现:筒体上多条焊缝存在不同程度的超标缺陷,需进行修复。

2 主要技术性能指标

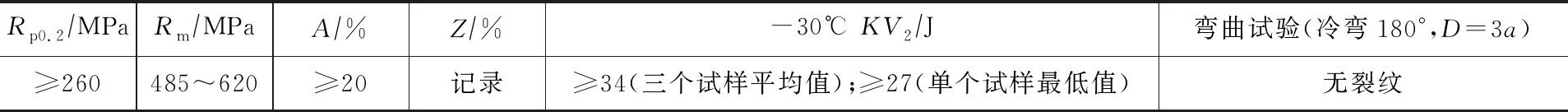

结合现场施工条件,采用有效修复手段对超标焊缝进行修复,使修复焊缝按照NB/T 47013—2015《承压设备无损检测》进行100%MT、UT、TOFD无损检验检查,I级合格,母材和焊缝硬度测量值≤200 HBW,热影响区硬度测量值≤210 HBW。主要技术性能指标见表1和表2。

表1 母材室温力学性能要求

表2 焊缝熔敷金属化学成分要求(%)

3 技术准备

根据设备性能指标选用低氢型焊条AT-J507HIC(∅4.0 mm)进行修复,鉴于修复设备的复杂工况,对焊材进行相应的焊接试验,获得确保在设备上使用后焊缝能满足在役使用要求的规范参数。

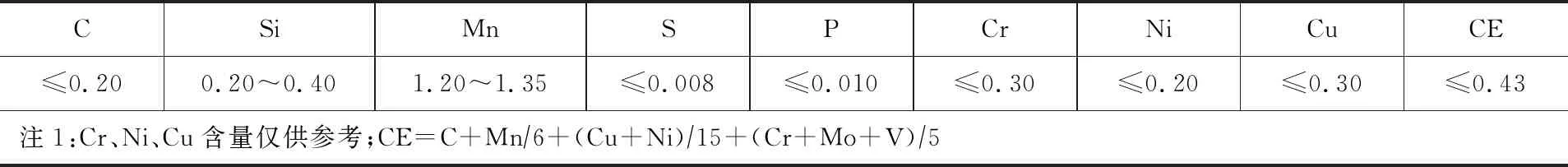

3.1 扩散氢验证性试验

对焊条AT-J507HIC(∅4.0 mm)按照GB/T 3965—2012《熔敷金属中扩散氢测定方法》标准进行扩散氢含量的测定。对熔敷金属、250℃×2 h消氢后、620℃×4 h消应后三种状态下焊缝扩散氢含量进行测定,见表3。

表3 三种不同状态下扩散氢试验测定结果

从上述试验结果可以看出,焊条烘干后,再进行620℃×4 h消应处理后,扩散氢含量大幅度降低。

3.2 焊接工艺评定试验

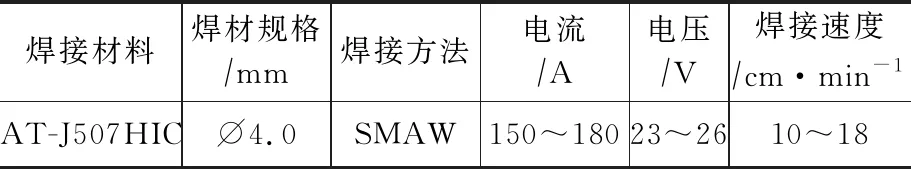

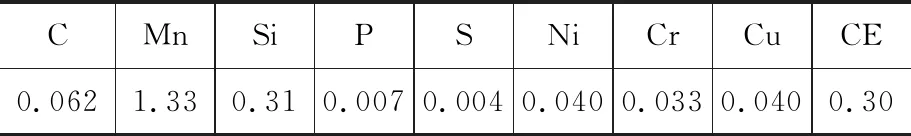

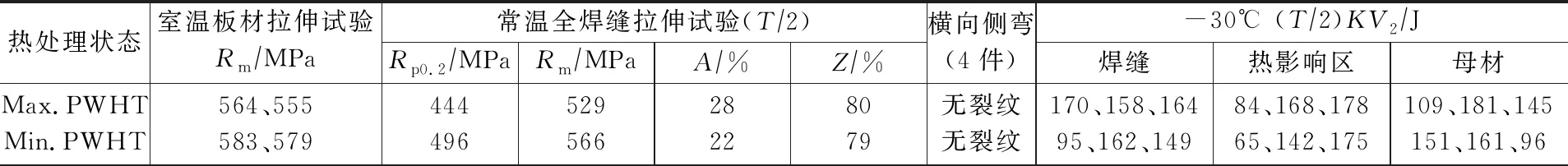

根据设备技术条件及NB/T 47014—2011、NB/T 47015—2011标准的要求进行焊接工艺评定试验[3-4],为验证上述焊材在长时间热处理温度下焊缝性能能否达到设计技术条件的要求,将最大热处理时间放宽到18 h。试板材料Q345R,厚度δ=40 mm。Min.PWHT为620±20℃×3 h,Max.PWHT为620±20℃×18 h。焊接参数见表4,焊前预热100℃,层间温度≤250℃。熔敷金属化学成分见表5,力学性能检测结果见6。

表4 焊接参数

表5 焊缝熔覆金属化学成分(质量分数,%)

根据现场焊接位置,使用上述焊材,补充SMAW立向上焊接位置的-30℃冲击试验,焊接电流140~150 A,焊接电压23~26 V,焊接速度7~9 cm/min,试验结果见表6。

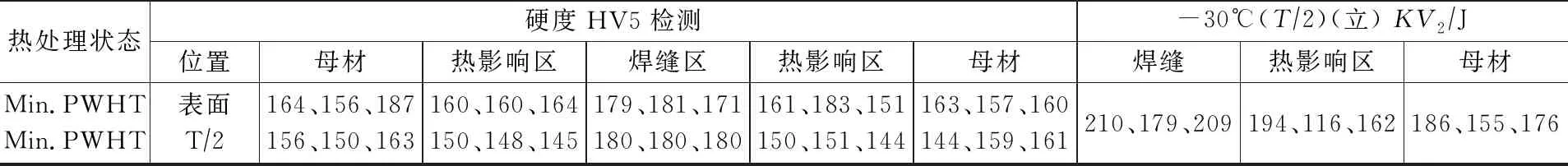

表6 力学性能检测结果

热处理状态硬度HV5检测位置母材热影响区焊缝区热影响区母材-30℃(T∕2)(立) KV2∕J焊缝热影响区母材Min.PWHTMin.PWHT表面T∕2164、156、187156、150、163160、160、164150、148、145179、181、171180、180、180161、183、151150、151、144163、157、160144、159、161210、179、209194、116、162186、155、176

从上述试验检测结果可以看出焊接接头具有较高强度和良好塑性和韧性,表面和T/2位置各区硬度均小于200HBW,完全满足设计技术条件要求。合格后形成焊接工艺评定报告(PQR)为后续现场修复提供技术支撑。结合在役容器使用运行情况及需要修复焊缝的情况,确定焊缝修复后进行620±15℃×4.5 h整体焊后热处理。

4 修复方案

4.1 修复原则

考虑设备内壁有不锈钢堆焊层,其与基体之间状况较复杂,因此焊缝靠近内表面50 mm范围内缺陷由内侧进行修复,除此以外均在外侧实施修复。

4.2 详细修复方案

4.2.1 硬度检测

鉴于设备运行周期较长,对壳体上所有焊接接头进行硬度检测(硬度值包括焊缝金属,热影响区和母材部位的硬度),硬度检测前用抛光砂轮对检测部位做抛光处理。

4.2.2 设备整体消氢

由于设备壳体厚度较厚,运行周期较长,为保证焊缝返修的整体质量,在修复前采用整体内燃法对设备进行整体消氢350℃×4 h,对焊缝进行脱氢处理。

4.2.3 无损检测

设备整体脱氢处理后,对所有基体焊缝进行100%MT、UT、TOFD检测。对比脱氢处理前的检测结果,对需要修复的缺陷进行准确定位。

4.2.4 缺陷清除

缺陷清除前,根据检测报告,需清楚缺陷性质、大小和位置。

4.2.4.1 从外侧进行修复焊缝

(1)在筒体外侧对缺陷部位及周边200 mm范围进行预热,要求预热温度100~150℃。检测筒体内侧预热温度,要求受热均匀。

(2)采用碳弧气刨清除缺陷,要求从缺陷两端外延20 mm开始往中间气刨。根据检测确定的缺陷位置,确保缺陷全部清除干净,气刨后的坡口底部应圆滑,角度有利于后续施焊。用砂轮打磨气刨坡口表面,去除渗碳层见金属光泽。目视检查合格后对打磨部位进行100%PT检测,I级合格。

4.2.4.2 从内侧进行修复焊缝

(1)结合探伤确定的缺陷位置,从筒体内侧在缺陷焊缝位置两侧各外延35 mm划线标记,确定修复区域,并做好尺寸记录。在距离修复区域50 mm位置标记检测基准线,并做修复区域位置指向标记,便于后续检测时修复焊缝的位置确定。

(2)采用超声无损检测,测量需修复区域堆焊层的厚度δ,并做好厚度记录。

(3)结合检测的堆焊层厚度,清除需要修复区域的堆焊层。对修复区域两侧15 mm范围采用无铁砂轮打磨去除,边缘与周边堆焊层45°圆滑过渡,其余部分采用碳弧气刨去除(操作时注意保护好周边堆焊层,避免污染),要求去除堆焊层的厚度为(δ+0.5 mm)。

(4)采用无铁砂轮打磨上述去除区域,平整后满足检测要求,并进行100%PT检测,I级合格。

(5)在修复部位筒体外侧对缺陷部位及周边200 mm范围进行预热,要求预热温度100~150℃。检测筒体内侧预热温度,要求受热均匀。

(6)采用碳弧气刨清除缺陷,气刨后的打磨要求同上4.2.4.1条。

(7)目视检查合格后对打磨部位及周边10 mm范围内堆焊层100%PT检测,I级合格。

4.2.5 焊接修复

(1)施焊环境应满足相关标准要求,否则在修复位置设置防风、防雨等设施。

(2)施焊修复时,合格项目要与所施焊设备的材质及焊接位置适应,并在有效期间担任合格项目范围内的焊接工作。

(3)焊前预热和焊后消氢处理采用天然气或电加热进行。根据评定合格的PQR制定焊接工艺,严格按照规定的工艺规范参数进行焊接,并做好施焊记录。

(4)焊接过程中严格控制层间温度。

(5)焊条必须按照要求进行烘干,并放在保温筒中使用,随取随用。

4.2.5.1 基体焊缝焊接修复

壳体内侧修复时,焊接前需将待焊坡口表面及其附近200 mm范围内的油锈等杂质清理干净。坡口两侧100 mm范围内堆焊层表面应涂防飞溅涂料。

焊接前对待焊部位及附近200 mm范围预热150~200℃,筒体内侧检测预热温度,要求受热均匀。

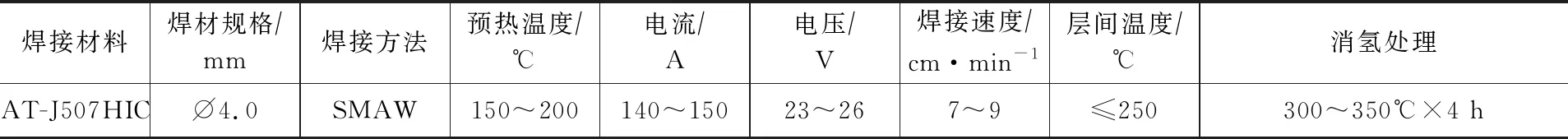

采用焊条电弧焊(SMAW)进行焊接,焊接工艺参数见表7,焊接过程应保持连续,焊接部位及附近200 mm范围温度应保持不低于预热温度,严格控制层间温度,每层焊缝的熔渣应清除干净。焊接过程中应及时清渣,观察焊道成型,出现不良焊道应及时处理,保证焊接质量。坡口焊接与基体表面平齐。焊后立即进行消氢处理(DHT),采用电加热方式加热,DHT后缓冷。

表7 基体焊缝焊接规范参数

4.2.5.2 堆焊层的补堆(内侧修复)

基体修复焊缝按4.2.6条无损检测合格后,将待补堆表面及其附近100 mm范围内的油锈、防飞溅涂料等杂质清理干净。

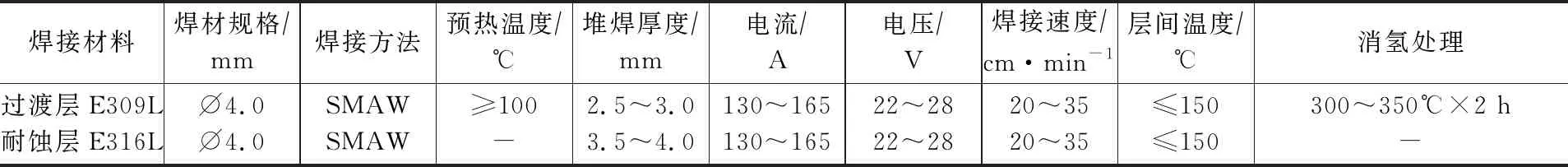

采用焊条电弧焊对修复部位堆焊层进行补堆,焊接工艺参数见表8,严格控制层间温度。过渡层堆焊1层,堆焊前对补堆部位及其附近100 mm范围预热,要求受热均匀,堆焊后立即进行DHT。用无铁砂轮打磨过渡层表面,并进行100%PT检测,Ⅰ级。合格后,耐蚀层堆焊1~2层,室温下堆焊,与周边堆焊层圆滑过渡,耐蚀层堆焊后过渡层+耐蚀层总厚度不小于6.5 mm。

表8 不锈钢层补堆焊接规范参数

用无铁砂轮打磨补堆表面,检查补堆堆焊层的表面质量是否满足要求,测量堆焊表面铁素体数,并按照设备技术条件要求对堆焊层进行100%PT、UT无损检测。

采用超探方法检测堆焊层厚度,要求补堆后过渡层+耐蚀层总厚度不小于6.5 mm。

4.2.6 无损检测

对修复的基体焊缝进行100%MT、UT、TOFD检测,Ⅰ级合格,同时对修复焊缝所在的焊缝上的其余位置焊缝进行100% UT、TOFD复查,检测内部质量情况与返修前是否有变化。

4.2.7 焊后热处理(PWHT)

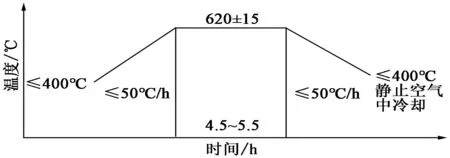

为了消除修复时产生的残余应力,改善焊接接头的组织和性能,降低硬度,提高塑性和韧性,采用内燃法整体焊后消应热处理,见图1。

图1 内燃法整体焊后消应热处理曲线

4.2.8 无损检测

PWHT后,对所有基体焊缝进行100%MT、UT检测,I级合格。对新焊接的堆焊层进行100%PT检测,I级合格。

4.2.9 硬度检测

对设备壳体上所有焊接接头进行硬度检测(硬度值包括焊缝金属,热影响区和母材部位的硬度),硬度检测前用抛光砂轮对检测部位抛光处理,要求修复后的焊接接头硬度满足技术要求≤200HBW,其余焊接接头记录实测值。

4.2.10 水压试验

根据设备压力和相关标准要求进行水压试验。水压试验后的无损检测同4.2.8条。

5 应用情况

按照修复方案的要求进行现场修复工作。堆焊层铁素体数含量FN均在3~10范围内,满足要求。焊接完成后,一次性通过100%MT、PT、UT、TOFD无损检测,PWHT后及水压试验后一次性通过100%MT、PT、UT无损检测。消应热处理后焊接接头三区硬度在120~190HBW之间,均≤200HBW,满足要求。

6 结论

(1)从修复焊缝的无损检验结果、焊接接头三区硬度数据可以看出,修复焊缝完全满足设备技术条件的要求,验证了本文所述的在役厚壁压力容器修复技术是合理、可行的。

(2)在役厚壁压力容器使用运行后,由于多种因素对焊缝的影响,因此,修复前的脱氢处理和焊后热处理是必要的。对壁厚较大,修复量较大的情况,应采取整体设备脱氢处理和焊后热处理。