船用螺旋桨无键联接典型的拂配方法

朱 晶,王红嵩,于霄雷,孙赫应,杨春洲

(大连船用推进器有限公司,辽宁大连 116021)

0 引言

目前,船舶使用最广泛的推进装置为螺旋桨,当螺旋桨在水中旋转时,所有桨叶拨水向后,而自身又会受到水流的反作用力,其推力通过桨轴和推力轴承传递到船体[1-4]。螺旋桨的主要作用就是将船舶主机发出的功率转变成推动船舶运动的推力[5]。船舶主机动力是通过中间轴、艉轴传递到螺旋桨,而艉轴与螺旋桨之间的连接方式主要有2种,即:有键联接和无键联接。其中,有键连接分为单键和双键2种,主要依靠“键”传递扭矩;无键联接则依靠“自锁”作用传递扭矩。小型船用螺旋桨锥孔一般为1∶15锥度,主要使用有键联接方式安装螺旋桨;现代大型船用螺旋桨锥孔一般为1∶20锥度,几乎均采用无键、液压联接方式安装螺旋桨[6]。相比有键联接方式,无键联接具有加工、拂配相对容易,安装、拆卸方便等特点,正逐渐替代早期的键联接结构。本文对螺旋桨与艉轴无键联接所用的拂配方式进行了归纳并系统地介绍每种方法的特点。

1 无键联接的拂配

螺旋桨锥孔拂配,即按螺旋桨设计图纸要求,

将螺旋桨铸造毛坯件锥孔机械加工成要求的尺寸,然后检查螺旋桨锥孔加工面与艉轴接触的情况,若锥孔接触面积少于75%且每平方厘米接触斑点不满足3个及以上,则需要用专用的工具磨削,如此反复直至达到要求。螺旋桨拂配的目的是使螺旋桨锥孔与艉轴接触面贴合紧密,增大静摩擦力,达到过盈配合要求,保证传动效率。

2 无键联接拂配工艺要求

1)无键定距螺旋桨锥孔与桨艉轴研配过程中,艉轴锥面着色厚薄要均匀,保证全长上结合面的均匀贴合,着色面积达到锥面总面积的70%~75%;每25 mm×25 mm面积内必须存在3点以上接触点。

2)“密封带”区域不得存在沿轴线方向贯通的不着色区域。

3)研配过程中,为保持垂直度与同轴度,需均匀地修刮四周;艉轴与大端面的垂直度可用弯尺衡量,其值不大于0.15 mm/m。

4)螺旋桨小端面与艉轴距离达到图纸要求。

5)艉轴与螺旋桨端面垂直度应满足图纸要求。

3 无键联接拂配方法

3.1 固定艉轴-移动螺旋桨的卧式拂配

3.1.1 拂配特点[7-8]

1)一般用于小、中型定距船用螺旋桨的拂配。

2)螺旋桨锥孔横卧在船坞中,工人操作困难。

3)一个螺旋桨锥孔需要进行多次拂配,工人劳动强度大。

4)占用船坞时间长,一般拂配耗时约4~6 天。

3.1.2 拂配方案

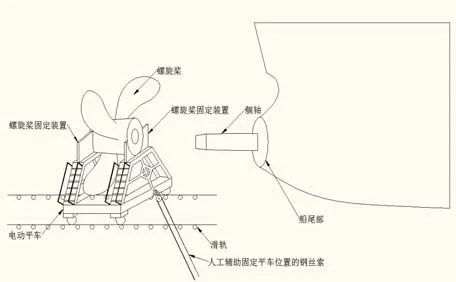

1)艉轴已安装在船体上原位不动,将艉轴前法兰与船体之间加固,拂配期间不允许转动主机。将螺旋桨锥孔中心线呈水平状态固定在可上下左右移动的液压平板车上。用液压平板车千斤顶调整螺旋桨高度,使螺旋桨桨毂中心线与艉轴中心线一致且保持平行,拂配示意图如图1所示。

图1 卧式固定艉轴-移动桨的拂配示意图

2)清洁艉轴锥体、螺旋桨锥孔,将一层蓝油均匀地涂抹在艉轴锥体上,启动液压平板车,当螺旋桨桨毂锥孔缓慢套进艉轴后,旋上艉轴螺帽,在艉轴螺帽与螺旋桨桨毂小端面之间安装专用的油压工具,调整合适的顶伸力后开启油泵,将螺旋桨顶紧。

(3)检查螺旋桨两端配合间隙,确定艉轴平行且对准后,使用液压工具在螺旋桨与艉轴管端面处将其顶松,解除螺旋桨的固定,再次启动液压平板车将螺旋桨从艉轴上移出。

(4)检查螺旋桨锥孔内蓝油接触斑点的情况,按照拂配工艺要求,用小型打磨机磨削配合面。螺旋桨与艉轴的拂配如此反复至锥孔配合面接触面积大于70%时,用刮刀拂刮直到满足要求。

3.2 固定螺旋桨-移动艉轴的卧式拂配

3.2.1 拂配特点

1)一般用于大型定距船用螺旋桨的拂配。

2)固定螺旋桨比较困难。

3)螺旋桨中心线的调整困难。4)载有艉轴的电动平板车行走路线不顺畅时,易引起振动,不利于研配。

3.2.2 拂配方案

1)将螺旋桨上端固定在可上下移动的吊索上,调整螺旋桨锥孔中心线呈水平状态,两边用手吊葫芦固定好,使螺旋桨牢固地置于吊架上。

2)将艉轴置于载有“V”型铁的轨道式平板车上,将锥体端朝向螺旋桨。用千斤顶调整艉轴高度、顶丝调整艉轴左右距离,使其中心线与螺旋桨桨毂中心线一致且保持平行后,用硬木垫实固定,“V”型铁处垫紫铜皮,以防止艉轴在反复拂配过程中磨损,拂配示意图如图2所示。

图2 卧式固定螺旋桨-移动艉轴的拂配示意图

3)清洁螺旋桨锥孔及艉轴锥体,将蓝油均匀地涂抹在艉轴上,启动平板车使艉轴缓慢地插入至螺旋桨锥孔内。旋上艉轴螺帽,在艉轴螺帽与螺旋桨桨毂小端面之间安装专用的油压工具,调整合适的顶伸力后开启油泵,将螺旋桨顶紧。

4)利用专用的油压工具顶松艉轴,再次启动平板车使艉轴脱离螺旋桨锥孔,检查螺旋桨锥孔内接触斑点的情况,按照拂配工艺要求,用小型打磨机磨削配合面。螺旋桨与艉轴的拂配如此反复至锥孔配合面接触面积大于70%时,用刮刀拂刮直到满足要求。

3.3 固定桨-移动尾轴的立式拂配

3.3.1 拂配特点[9-10]

1)一般用于大型定距船用螺旋桨的拂配。

2)拂配过程中占有吊车时间长,影响吊车的使用效率。

3)拂配次数少,可节省时间,工人劳动强度减小。

3.3.2 拂配方案

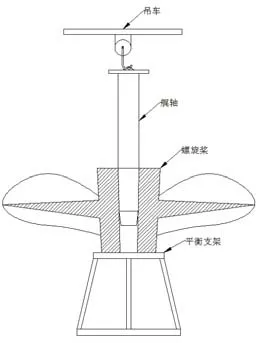

1)将螺旋桨固定在水平放置的平衡支架上,用吊车吊装艉轴,使螺旋桨桨毂中心线与艉轴中心线一致且保持垂直,拂配示意图如图3所示。

图3 立式拂配示意图

2)螺旋桨内孔需先预处理,之后水平方向找正。

3)艉轴吊装,螺纹防护,锥面清理,涂蓝油。

4)首次着色要预确定一个基准位置,并同时在艉轴和螺旋桨上标记,做一次撞轴后检测垂直度和小端面距离。

5)借助吊车和千斤顶,缓慢抽出艉轴。

6)确定准确的基准位置,记录着色结果和小端距离。

7)依小端距离和着色情况确定拂配方案,研磨轴孔,直至满足验收要求。

8)每进行3~5次着色应监测垂直度,控制研磨力度,保证垂直度满足图纸要求。

3.4 非接触拂配

常见的无键螺旋桨锥孔拂配均为螺旋桨与艉轴面接触的拂配方法,因无键螺旋桨轴孔的接触长度和直径都较大,且为锥体,安装时的压力值较高,对接触面及粗糙度提出了相对高的要求。目前,螺旋桨锥孔拂配多采用打磨机进行磨削,即通过控制接触斑点的数量来实现接触面积的控制,无法从根本上满足接触面及粗糙度的要求,效率低、质量差[6],而非接触拂配方法的出现有效地解决了这些问题,为螺旋桨锥孔拂配指引了新的方向。

3.4.1 拂配特点

1)可用于大、中、小型定距船用螺旋桨的拂配。

2)可避免拂配过程中,螺旋桨锥孔及艉轴磕碰损坏。

3)拂配精度准、效率高、节省时间、劳动强度低、减少工人的工作量。

3.4.2 拂配方法[10-12]

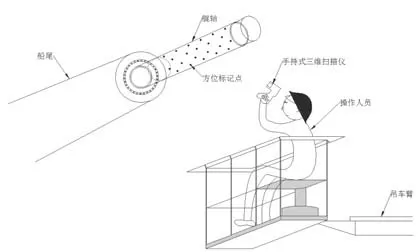

1)艉轴安装在船体轴系后固定不动,清洁艉轴锥体,在艉轴上标注方位标记点。

2)应用三维处理软件,建立或导入艉轴的三维基准模型,给定阈值范围,获得一个三维基准色谱图。

3)使用手持三维扫描仪进行标记点的扫描检测,将扫描后的数据点录入至三维处理软件中,再建立一个三维检测模型,给定与三维基准模型相同的阈值范围,获得一个三维检测色谱图。

4)对比三维基准色谱图和三维检测色谱图,获得一个三维偏差色谱图并将其输出。结合方位标记点,将拂配部位定位,进行螺旋桨锥孔与艉轴的拂配操作。

5)拂配完成后,再次扫描检测直至满足拂配精度要求,拂配示意图如图4所示。

图4 非接触拂配示意图

4 拂配效果

拂配后的螺旋桨锥孔接触面积不少于70%,锥孔两端无油槽的环面接触面积不少于80%,螺旋桨锥孔两端不允许插进0.02 mm的塞尺。实际操作中无键联接拂配效果如图5所示。

图5 无键联接拂配效果示意图

5 结论

船用螺旋桨位于船舶最末端,其主要作用是将船舶主机所发出的功率转变为推动船舶运动的推力,是驱使船舶前进的一个重要部件。螺旋桨与艉轴拂配的结果将直接影响到船舶航行速度、运行效率、船舶的油耗量及是否会引发螺旋桨噪声及振动等问题。因此,螺旋桨与艉轴拂配要根据实际螺旋桨的重量、直径尺寸、螺旋桨结构的复杂程度、拂配现场的施工环境及现有工装,选择易于操作、实用性强、无危险性、占用时间少、节省人力物力的拂配方法,方可保证螺旋桨的拂配质量及拂配效率。