超低粘度环氧基注浆材料在修复建筑结构微裂缝中的可行性研究*

李 培

(上海建桥学院商学院, 上海 201306)

水泥的热胀冷缩往往会导致混凝土的微裂缝、渗水或更严重的问题,注浆加固是重要的防治措施[1-2],目前常用的注浆材料有两类:水泥注浆材料和化学注浆材料[3]。环氧注浆材料是一种化学注浆材料,常用于建筑基础加固、道路养护和大坝修复等[4],其具有强度高、凝结速度快和耐腐蚀性等诸多优点[5]。但是,环氧树脂是一种高粘度流体,因此很难灌入到微裂纹中,为了解决这个问题,可通过稀释剂降低环氧树脂的粘度,提高其加工性能[6]。

Eren等[3]研究了稀释剂类型对环氧树脂混合物粘度的影响,稀释剂的分子量会影响环氧基注浆材料的粘度,随着稀释比的增加,环氧树脂混合物的粘度降低;5%稀释剂的加入使粘度下降52%~72%。Loos等[7]发现在环氧树脂中加入10%的丙酮(一种非活性稀释剂)可使粘度降低50%左右。尽管为了降低环氧树脂的粘度而对稀释剂进行了大量的研究,但对于超低粘度(接近水粘度)的环氧树脂浆液材料的报道较少。

环氧树脂具有高度的交联结构,因此其脆性较高、抗裂纹萌生和扩展能力较差和韧性较低[8],极大地限制了其作为结构材料的使用,因此,脆性环氧树脂的改性一直是该领域长期研究的课题[9]。提高环氧树脂韧性的方法有很多,如加入软橡胶颗粒、刚性无机颗粒、石墨烯和碳纳米管等[10]。同时,化学注浆材料的毒性越来越受到人们的关注,要确保其满足环境无害性方才可以使用[11]。

本文旨在通过一种柔性活性组合稀释剂降低环氧基注浆材料粘度的同时还能增强其韧性,并与传统的丙酮稀释剂进行对比,研究两种稀释剂对环氧基注浆材料物理力学性能的影响,探索其修复建筑结构微裂缝的可行性。

1 试验材料及方案

1.1 试验材料

(1)E-51环氧树脂,其主要成分是双酚A二缩水甘油醚,为无色透明液体;25℃时粘度为8~18 Pa·s,环氧基重量为182~200 g/eq。(2)丙酮稀释剂。(3)组合稀释剂:双官能团活性稀释剂(DRD),主要成分为己二醇二缩水甘油醚;三功能活性稀释剂(TRD),主要成分为三羟甲基丙烷三缩水甘油醚。(4)环氧基固化剂采用酚醛固化剂,粘度为1450~1470 mPa·s;固化剂中含有胺官能团,与环氧基团反应形成网状结构。

1.2 试样制备

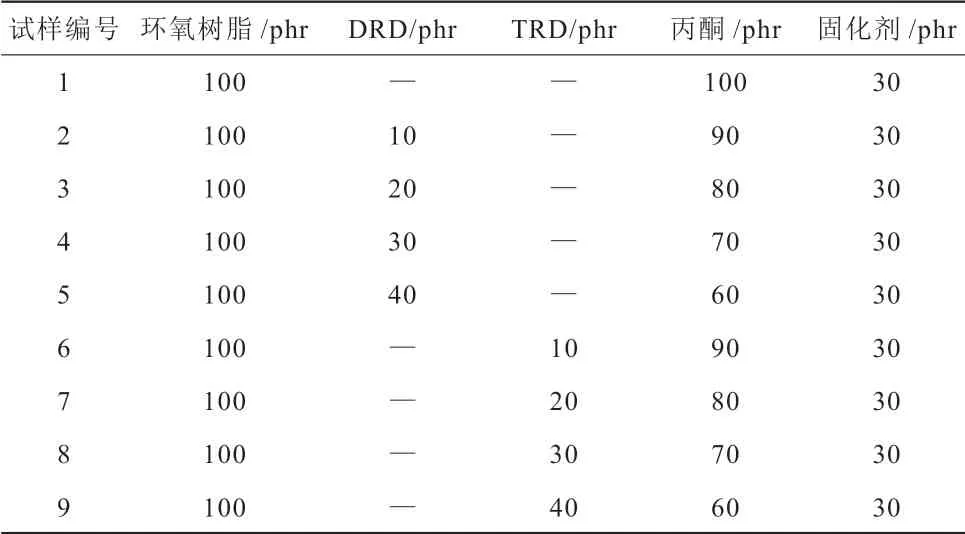

根据化学计量比计算原材料的用量,根据试验目的制定了不同稀释剂比例的样品,其具体配合比见表1。确定配合比后,首先将环氧树脂和不同稀释剂混合并搅拌2min,然后加入固化剂混合搅拌约5min,得到均匀的液体作为化学注浆材料,随后将液体混合物倒入模具中,24h后脱模,根据JC/T 1041-2007规范要求,将样品在室温下养护28d,进行后续测试。

表1 环氧基注浆材料配合比Table 1 Mix ratio of epoxy grouting materials

1.3 试验方案

利用SNB-1数字粘度计测量混合注浆材料的粘度。取60g环氧树脂混合物装进塑料杯中,在室温条件下放置7d,随后在烘箱中(125℃,1h)烘干,根据质量变化计算固体含量。通过傅里叶红外光谱(FTIR)对样品进行表征。通过CMT4303 SANS万能试验机测试试样的抗拉强度、伸长率和抗压强度,拉伸和压缩试验均采用速度控制,速度分别为10mm/min和5mm/min,测试结果均取自三个试样的平均值。采用扫描电子显微镜(SEM)观测拉伸试验试样的断口形貌。

2 试验结果与分析

2.1 粘度

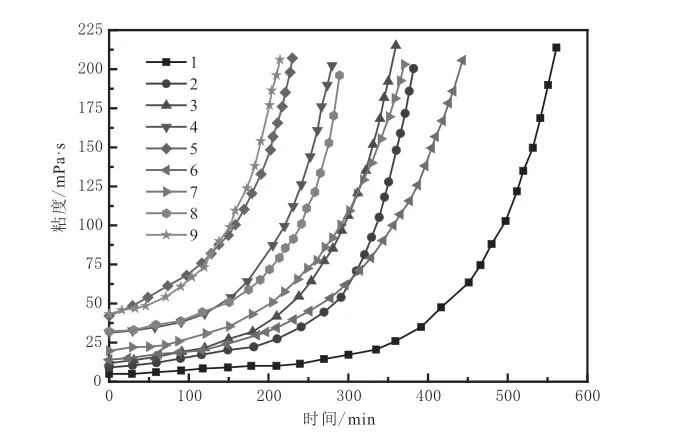

在现场注浆过程中,应考虑注浆材料的粘度和注浆时间,化学注浆材料的初始粘度非常重要,初始粘度越小,越容易灌注到微裂缝中,标准JC/T 1041-2007规定初始粘度应小于30 mPa·s,流动时间应大于30 min,即粘度小于200 mPa·s。不同稀释剂改性环氧树脂粘度随时间的变化曲线如图1所示。从图1可以看出,只加入丙酮的环氧树脂材料的初始粘度最低,室温条件下为5.2 mPa·s;与DRD和TRD相比,丙酮分子结构更小,因此丙酮含量较高的改性环氧树脂初始粘度较低;由于DRD的分子量为230.3 g/mol,而TRD的分子量为302.4 g/mol,故在相同丙酮含量下,DRD改性环氧树脂的初始粘度比TRD改性环氧树脂要低。

从图1中还可以看出,各组试样的粘度随着时间的增加,粘度增长率均表现出显著增长的趋势,与仅使用丙酮作为稀释剂的样品相比,添加DRD-丙酮和TRD-丙酮的样品粘度增长速率更高,这是因为DRD和TRD中的环氧基团与固化剂的反应速度比丙酮快。在相同配比下,DRD-注浆混合料的黏度增长速度略快于TRD-注浆混合料,分子量更小的DRD分子更容易与固化剂发生反应。

图1 不同稀释剂改性环氧树脂粘度随时间的变化曲线图Fig. 1 Viscosity curve of epoxy resin modified with different diluents over time

2.2 固化率

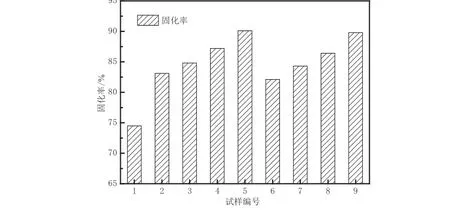

图2为不同稀释剂改性环氧树脂注浆材料的固化率,固化率可以反映其反应程度。从图2可以看出,仅使用丙酮作为稀释剂的样品固化率最低,主要是由于丙酮是一种挥发性溶剂,具有蒸发性,从而减少了与固化剂反应的反应物量[12];加入DRD和TRD均能增加样品的固化率,因为添加DRD或TRD后,丙酮的挥发率降低,同时加速了环氧溶液粘度的增加,间接阻止了丙酮的挥发。

图2 不同稀释剂改性环氧树脂注浆材料固化率Fig. 2 Curing rate of epoxy resin grouting materials modifi ed by different diluents

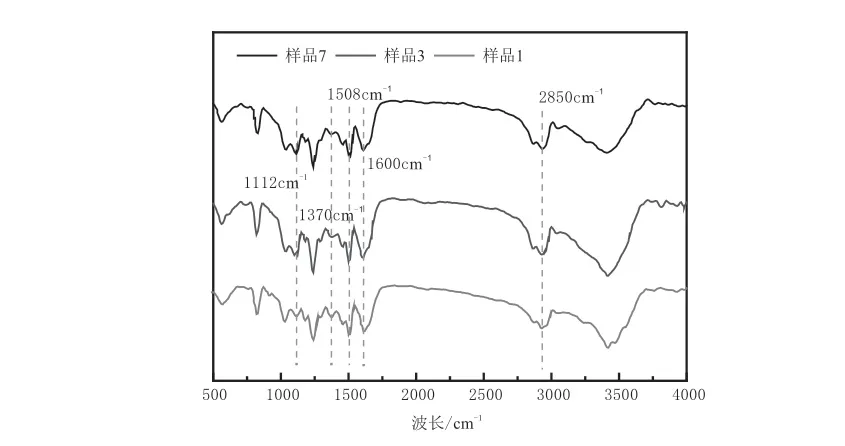

2.3 傅里叶红外光谱测试

图3给出了含三种不同稀释剂的环氧树脂注浆材料的傅里叶红外光谱测试结果。结合前人研究及图3测试结果可知[13],所有样品在915cm-1处都没有发现环氧环对应的吸收峰,故环氧环与固化剂反应被完全消耗。所有样品在1112cm-1处均有吸收峰,说明有醚(-C-O-C)基团存在,其形成有两个方面的原因:一方面,固化过程中消耗的环氧基团通过开环形成醚基团;另一方面,含醚分子在参与固化反应时引入了醚基团。由于DRD和TRD都含有醚基团,而丙酮没有,所以样品1的醚基团峰值强度相对较低。醚基具有柔韧性,可以提高环氧灌浆材料的柔韧性。所有样品在1370cm-1、1460cm-1和2850cm-1处的吸收峰表明样品中还存在C-C、C-H和CH3,这些均是环氧树脂中常见的成分。而样品在1600cm-1和1508cm-1处的吸收峰表明样品中存在芳香骨干。

图3 部分试样傅里叶红外光谱测试结果Fig. 3 Fourier infrared spectroscopy test results of some samples

2.4 抗拉强度和断裂伸长率

不同稀释剂种类和配比试样的抗拉强度和断裂伸长率试验结果如图4所示。根据JC/T 1041-2007标准,环氧注浆材料的抗拉强度不应小于10MPa,从图中可以看出,所有试样的抗拉强度均高于10MPa,只加入丙酮的试样抗拉强度最高,达到了24.05MPa。随着DRD和TRD含量的增加,试样的抗拉强度逐渐降低。试件的抗拉强度来源于DGEBA分子中的苯结构,DGEBA分子含量与丙酮含量成正相关[13]。此外,在相同比例下,含TRD试样的抗拉强度略高于含DRD试样的抗拉强度。这是因为DRD和TRD中的环氧基团可以与固化剂反应生成环氧链。DRD可以增加链长,但不能改善交联密度,而TRD可以增加整个分子网络的交联密度,从而增加分子间的键合强度[13],因此,TRD更能增强试样的抗拉强度。

图4 试样的抗拉强度和断裂伸长率Fig. 4 Tensile strength and elongation at break of samples

环氧树脂通常是一种脆性材料,断裂伸长率低。只加入丙酮的试样断裂伸长率最低,这是因为其环氧基团含量最高。试样断裂伸长率随DRD和TRD的含量增加而增大,因为DRD和TRD中的醚基可以提高分子链的延性,从而增强其韧性。在相同比例下,DRD试样的断裂伸长率大于TRD试样,这与其内部环氧基团数目的差异有关。由于环氧树脂材料的脆性特征使其断裂伸长率一般不超过5%,通过加入组合稀释剂改善环氧树脂韧性,使其断裂伸长率最高可达8.31%。

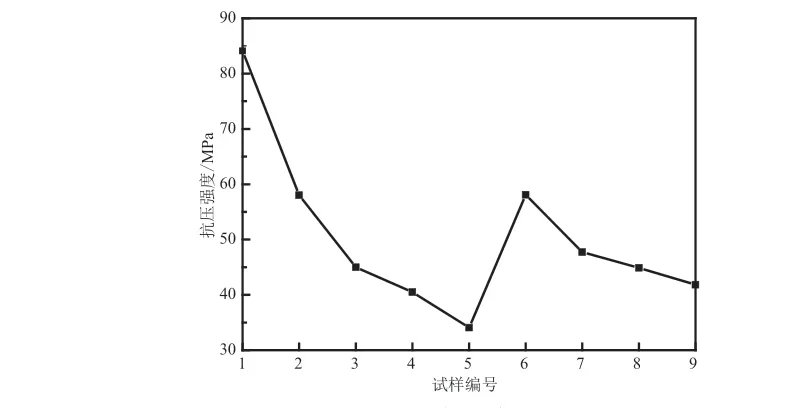

2.5 抗压强度

不同稀释剂种类和配比试样的抗压强度试验结果如图5所示。从图中可以看出,只加入丙酮的试样抗压强度最高,达到了84.15MPa,与抗拉强度一致,试样的抗压强度也与浆液中的环氧树脂含量有关;随着DRD和TRD的加入,试样的抗压强度显著降低,这是因为两种稀释剂是柔性分子,加之组合稀释剂改性试样中的丙酮含量远高于丙酮稀释剂改性试样,丙酮残留在环氧树脂中,导致应力集中和强度降低,此外,丙酮的单官能团也会降低试样内部官能团的交联密度。与抗拉强度相似,由于TRD更能增强官能团的交联密度,因此TRD改性试样的抗压强度高于DRD改性试样。

图5 试样的抗压强度Fig. 5 Compressive strength of samples

2.6 断裂面微观结构

图6给出了含三种不同稀释剂的环氧树脂注浆材料拉伸断裂面的微观结构测试结果。从图中可以看出,样品1的断口表面光滑,裂纹几乎平行于裂纹扩展方向,这是典型的脆性断裂行为,符合传统环氧树脂材料脆性特征;样品3断口表面出现带状裂纹,表明分子间的相互作用增强,在环氧树脂中引入DRD可以提高试样的柔韧性;样品7断口同样出现带状裂纹,且裂纹深度和粗糙度更加明显,说明样品7具有更强的分子相互作用。这也可能是由于样品7具有较高的分子间交联性,在环氧树脂中引入TRD可以进一步提高环氧浆液的韧性。这与试样的断裂伸长率试验结果相一致。

图6 部分试样断裂面微观结构图Fig. 6 Microstructure diagram of fracture surface of some samples

3 结论

采用丙酮、DRD和TRD三种稀释剂的不同组合方式对环氧注浆材料进行改性,通过对改性后的环氧注浆材料性能进行表征,得出以下结论:

(1)成功制备了超低粘度环氧基浆液,浆液达到了JC/T 1041-2007标准要求;材料粘度下降的主要原因是加入了丙酮,丙酮中加入DRD和TRD的组合稀释剂均会导致材料的粘度增长率和固化率增大。

(2)抗拉和抗压强度随DRD和TRD含量的增加而减小,这是由于其含有柔性醚基,能提高材料的柔韧性,使材料的断裂行为由脆性断裂变为轻度韧性断裂。

(3)综合改性环氧注浆材料性能表征结果,其可用于修补建筑材料的微裂缝。