车削钛合金切削参数对切屑形态的影响

杨梓荆,金成哲,张莹莹

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

钛合金材料的导热性差,化学活性较高,弹性模量小,且具有良好的抗弹性能和结构性能,目前已用于陆军地面武器系统,以减轻这些装备的质量[1]。因此,钛合金在军工方面具有巨大的应用前景。另一方面,在钛合金的切削加工过程中,切屑形态往往是影响切削加工过程的关键因素。由于工件和刀具材料、刀具几何角度、切削用量等影响因素的不同,切削过程中产生的切屑也各不相同。国内外学者纷纷对切屑形态展开了研究。赖曲芳等通过钛合金Ti6Al4V的车削加工试验分析出锯齿形切屑的锯齿间距随着进给速度的增加而增加,刀具的前角对剪切带夹角的影响很小[2]。张钊等对钛合金进行车削试验发现,切削参数对切屑形态有影响,而且切屑形态都是锯齿形切屑[3]。庞俊忠等对45钢进行铣削试验,研究发现工件的材料特性、切削速度对切屑形态有影响[4]。朱雨恩等对钛合金TC4进行车削加工试验发现,锯齿形切屑的变形主要在剪切带内部,前角和进给速度对剪切带的结构影响很大[5]。Bai W等提出了一种切屑形成的分析预测,结果发现,剪切角和切屑切分频率与试验结果刚好吻合[6]。D. Das等优化了切削参数对材料去除率和切屑减少系数的影响,建立了线性回归模型[7]。Sun S等通过对Ti6Al4V的干车削试验,得出切屑中没变形表面的长度是随着进给量的增加而变长的,主要原因是由于材料的热软化性质[8]。

选择合理的切削参数和刀具参数,可以改善切屑形态,从而提高加工精度和表面质量,减少刀具磨损,因此,本文针对钛合金的车削加工产生的切屑形态进行较为深入的研究,为钛合金的切削加工应用提供一定的理论基础。

1 车削加工仿真

1.1 建立有限元模型

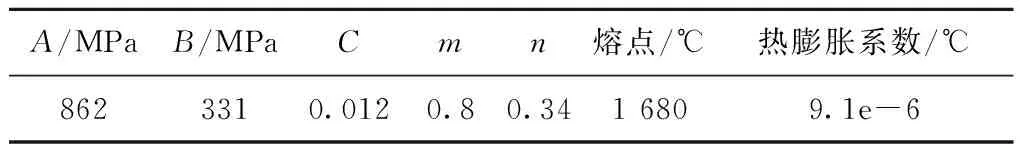

刀具材料选择的是硬质合金,刀具前角选择6°和21°,刀具后角选择7°。工件材料选择的是钛合金TC4,长为10 mm,宽为1 mm。本文中的仿真长度均采用mm级,其他单位可自行推导出来。刀具和工件的物理性能参数见表1。

表1 刀具和工件的物理性能参数

首先根据材料的特性选择本构模型的方程。目前描述材料动态响应的本构模型有3种:Johnson-Cook本构方程[9]、Zerilli-Armstrong本构方程[10]和Bodner-Parton本构方程[11]。其中Zerilli-Armstrong本构方程常用于立方金属材料,主要表达与晶体的结构,适用于描述纯金属的本构关系。Bodner-Parton本构方程主要用来描述形式较为复杂的无机凝胶材料。而Johnson-Cook本构方程主要用于材料的应变、应变率、温度变形等分析。因此,本文采用Johnson-Cook本构方程来描述钛合金材料。Johnson-Cook本构方程如下:

(1)

表2 TC4的Johnson-Cook材料本构模型参数

表3 TC4的Johnson-Cook材料损伤参数

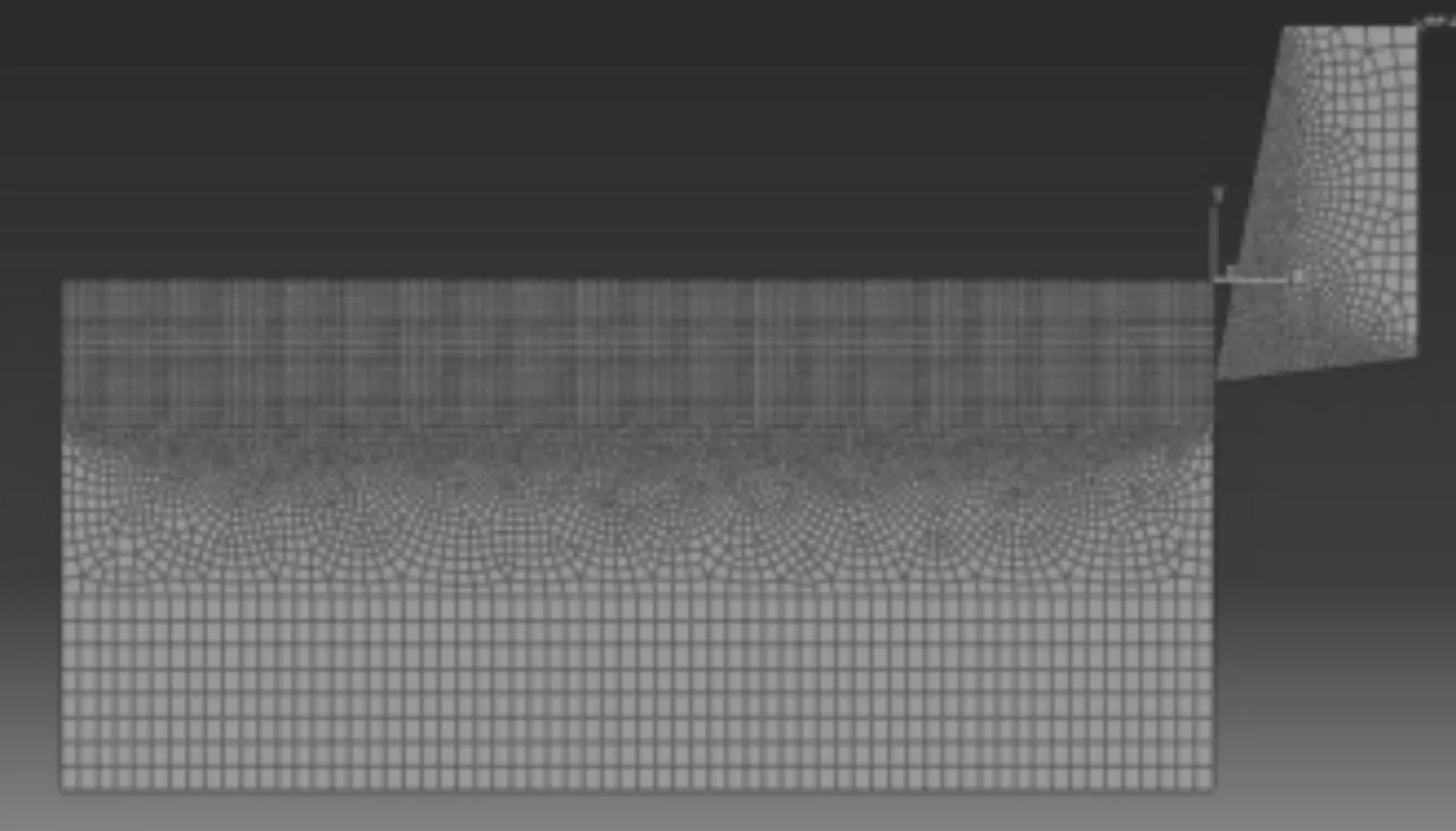

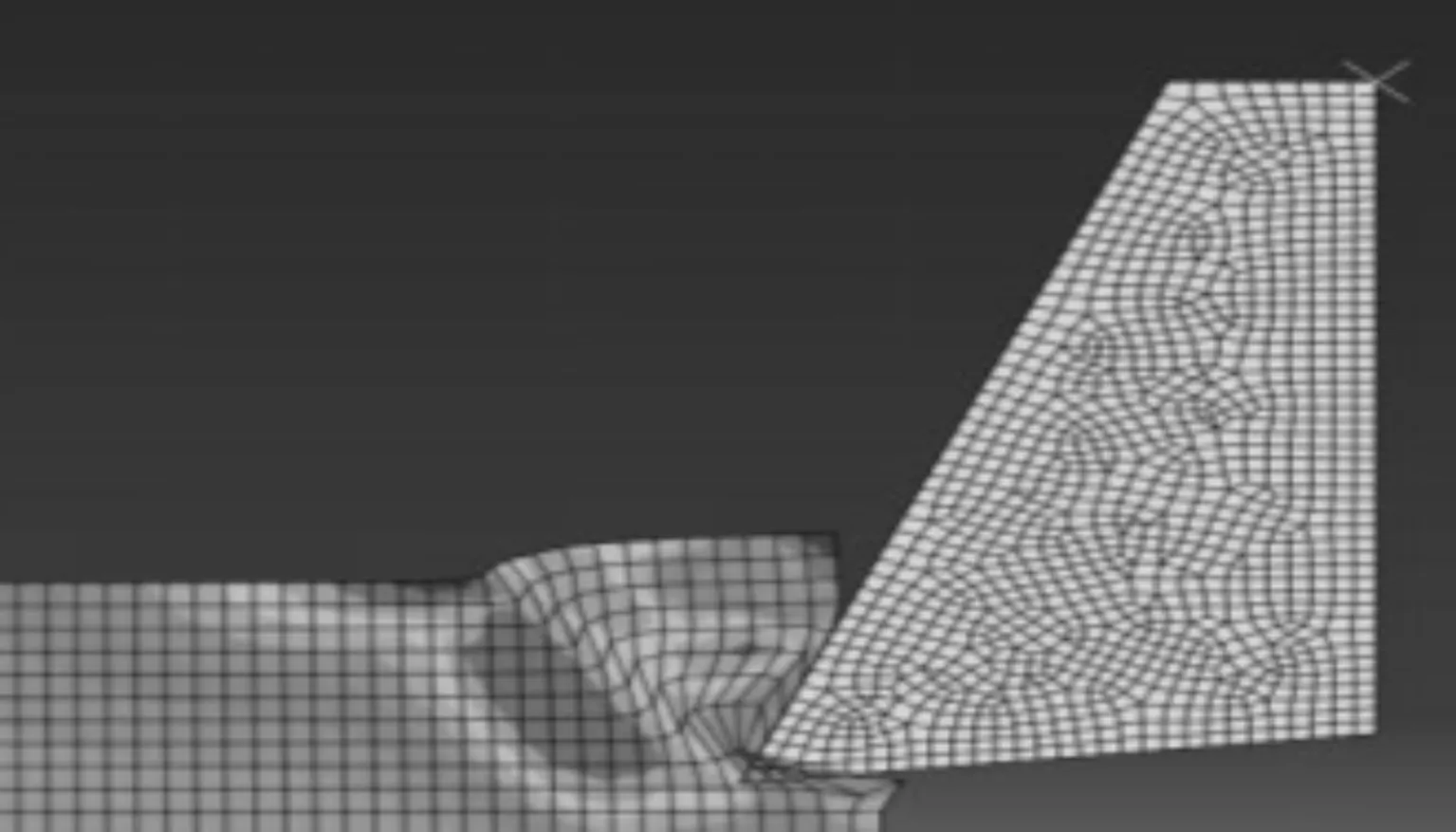

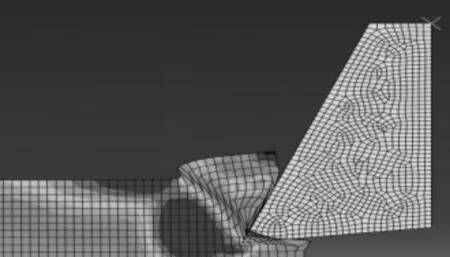

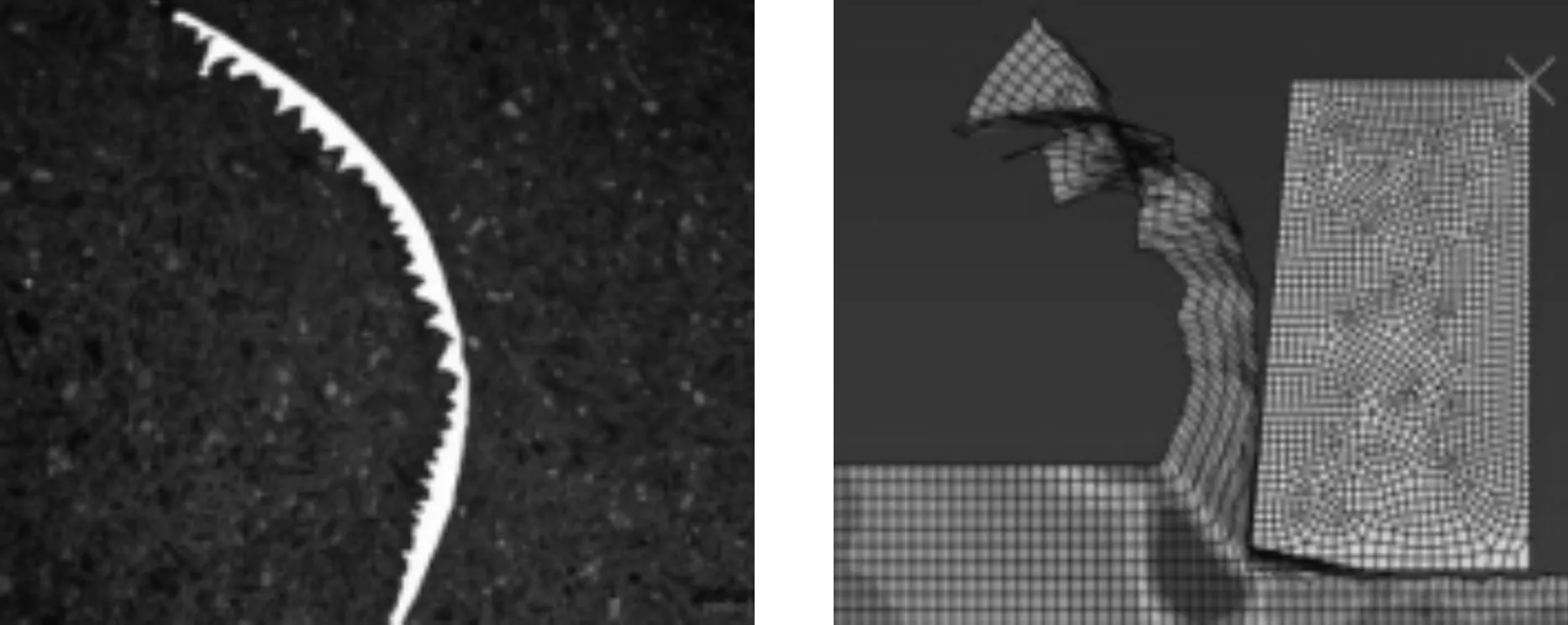

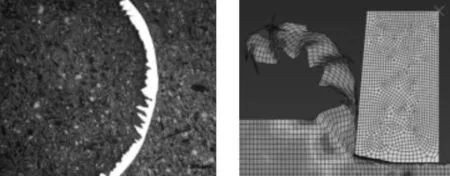

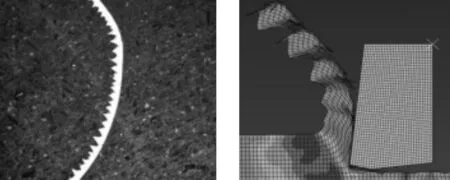

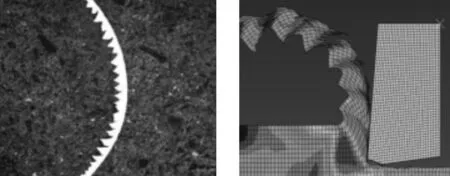

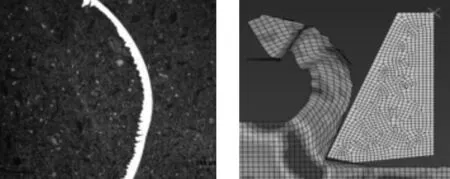

本次仿真采用的是二维仿真模型,这样可以更直观地看到切屑形态的变化。根据最小进给量确定加工区域的网格尺寸为0.015 mm,非加工区域的网格尺寸为0.15 mm。刀具的主要加工区域网格尺寸为0.015 mm,其他区域网格尺寸为0.15 mm。工件和刀具的网格划分如图1所示。

图1 工件和刀具的网格划分

1.2 仿真结果分析

通过在仿真中观察车削加工过程中工件的被切削材料从受到挤压、发生剪切滑移、出现应力集中,到最后形成切屑的过程。分析不同切削参数、不同刀具角度下的切削特性规律。

当切削钛合金时切削条件到达某一特定点,就会产生绝热剪切带,从而出现锯齿形切屑。通过仿真分析车削钛合金时锯齿形切屑的产生过程(见图2)。最初,刀具前刀面和工件之间会出现摩擦和挤压现象,切削区温度随之上升;刀具不断前进,挤压剪切效应更加明显,从而产生塑性变形。随着应力集中不断加大,工件的热软化比加工硬化更高,使得切削平面受到挤压变形,并出现局部剪切现象,而主剪切区,切屑呈楔形向上位移,从而形成锯齿状切屑。

a) 发生剪切滑移

b) 出现应力集中

c) 形成切屑

2 车削加工试验

2.1 试验方案

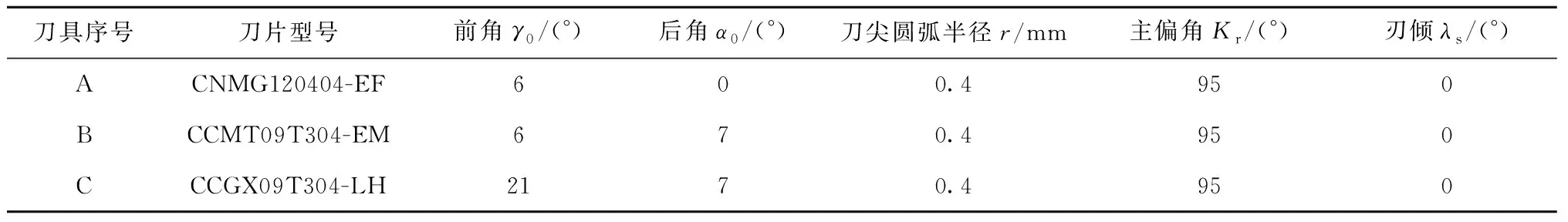

车削加工试验选用的设备为CA6140普通车床(见图3)。试验刀具选用的是涂层硬质合金刀具,刀杆牌号分别为MCLNR2525M12、SCLCR2525M09,刀片牌号为CNMG120404-EF、CCMT09T304-EM、CCGX09T304-LH,刀片的几何角度见表4。

图3 试验现场车床图

表4 刀片的几何角度

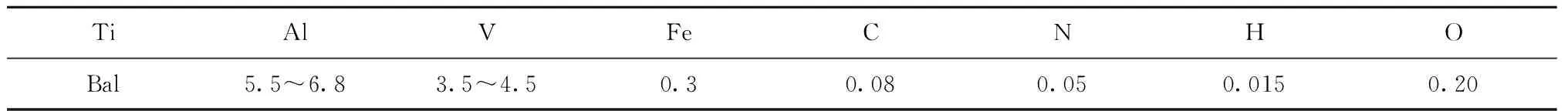

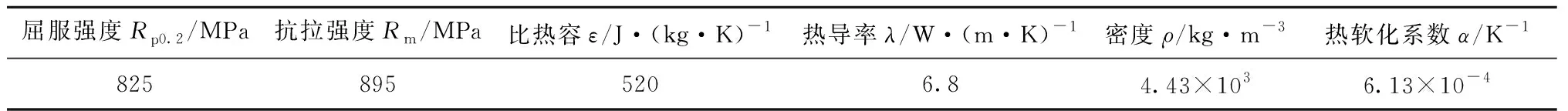

本试验选择的工件材料为钛合金TC4退火态棒材。钛合金TC4的化学成分及材料性能参数见表5和表6。棒材总长度为200 mm,直径为120 mm。

表5 钛合金TC4的化学成分(质量分数) (%)

表6 钛合金TC4的性能参数

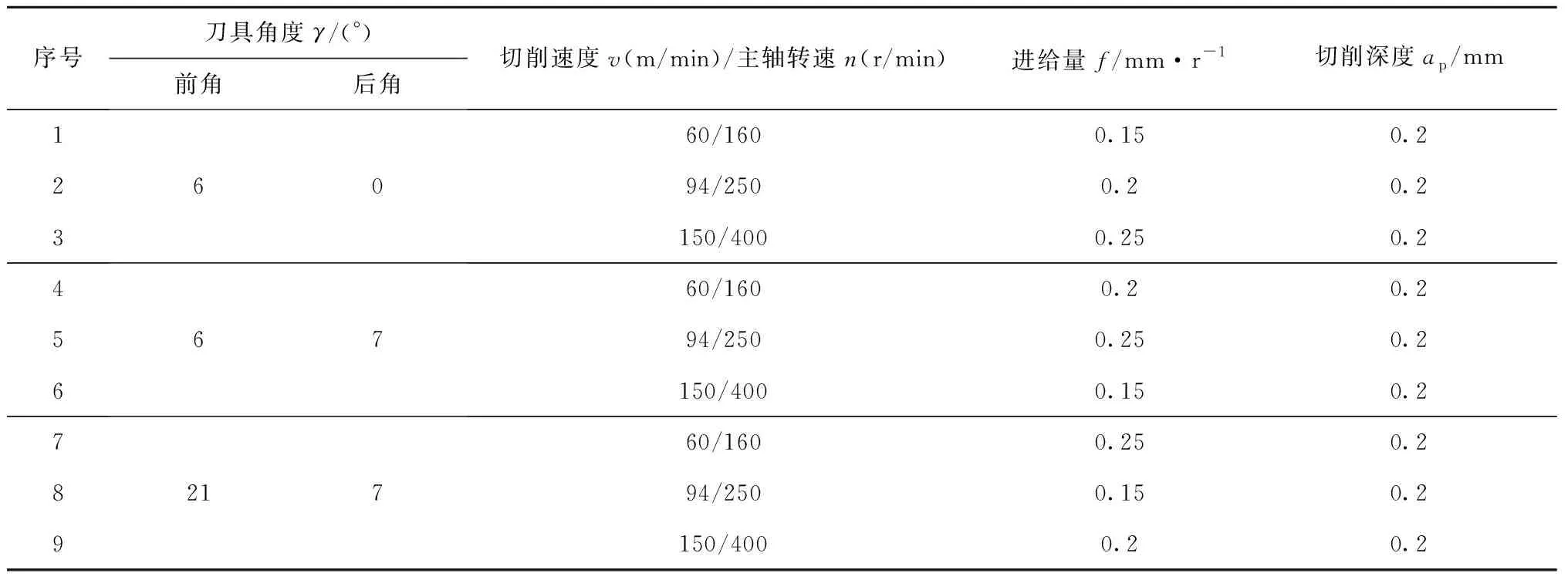

本试验采用的刀具参数和切削参数见表7。试验通过对外圆进行连续切削,每次切削的长度为5 mm,通过在不同的切削参数下产生的切屑形态,对试验进行分析,实际加工中根据进给量变化调整加工顺序,减少装卡次数,提高试验效率和加工精度。

表7 车削加工试验参数

2.2 试验结果分析

将采集的切屑通过VHX-1000C超景深三维显微放大镜进行宏观观察,宏观切屑图如图4所示。当刀具切削参数为A1~A3时,切屑形态从卷曲条状切屑转变到螺距较小、卷曲半径也小的螺旋状切屑,最后转变到螺距变大、卷曲半径也变大的螺旋状切屑;当刀具切削参数为B1~B3时,切屑形状从螺距较小、卷曲半径也小的螺旋状切屑转变到螺距变大、卷曲半径也变大的螺旋状切屑,最后转变到卷曲条状切屑,卷曲半径越来越大;当刀具切削参数为C1~C3时,切屑的整体形态与之前相比发生了很大变化,为聚在一起的螺旋状切屑,缠绕程度从大到小。通过对每组切屑的观察看出,切屑的外侧表面有裂纹且光滑,内侧表面呈凹凸不平的锯齿状。

a) 刀具切削参数:A1vc=60 m/min,f=0.15 mm/r

d) 刀具切削参数:B1vc=60 m/min,f=0.20 mm/r

g) 刀具切削参数:C1vc=60 m/min,f=0.25 mm/r

对每组切屑的微观形态分析,进行金相压制试验。再通过砂轮机将镶嵌好的切屑样本观察面磨平。先粗磨后细磨,细磨以后要使用抛光机进行抛光。镶嵌试样抛光完成后,要用吹风机吹干直至干燥,并用酒精擦拭观察面。

3 仿真与试验对比分析

通过车削加工仿真模拟产生的切屑,和采用Zeiss倒置荧光显微镜观察的切屑进行对比(见图5)。

a) 刀具切削参数:A1

b) 刀具切削参数:A2

c) 刀具切削参数:A3

d) 刀具切削参数:B1

e) 刀具切削参数:B2

f) 刀具切削参数:B3

g) 刀具切削参数:C1

h) 刀具切削参数:C2

i) 刀具切削参数:C3

当刀具切削参数为A1~A3时,刀具前角为6°,后角为0°,切削速度v和进给量f的顺序依次是从小到大。切屑形态中锯齿状形状显著但不均匀,剪切带处也出现断裂现象。当速度为60 m/min、进给量为0.15 mm/r时,锯齿状形状较为均匀,速度和进给量越大,锯齿状越不均匀,并伴随断裂现象;当速度为150 m/min、进给量为0.25 mm/r时,切屑形态撕裂性明显,锯齿形和波浪形交替出现,且切屑更厚一些。

当刀具切削参数为B1~B3时,刀具前角为6°,后角为7°,切削速度v的顺序依次是从小到大,而进给量f的顺序则是从中到大再到小。切屑形态中齿状形状非常显著且波动很大,剪切带没有出现断裂现象。当速度为94 m/min、进给量为0.25 mm/r时,锯齿状形状最为显著均匀,且切屑更厚一些,此时的进给量最大。

当刀具切削参数为C1~C3时,刀具前角为21°,后角为7°,切削速度v的顺序是从小到大,进给量f的顺序是从大到小再到中。切屑形态中齿状形状较为缓和,有些地方出现波动,剪切带也没有出现断裂现象。当速度为94 m/min、进给量为0.15 mm/r时,切屑形态最为顺滑,且切屑薄一些,此时的进给量是最小的。

4 结语

通过上述研究可以得出如下结论。

1)切削速度对切屑形态的影响较小,但是切削速度越高,锯齿形切屑形态越平缓。进给量对切屑形态的影响较大,进给量越小,锯齿形切屑形态越平缓。

2)刀具前角对切屑形态的影响最大,前角越大,锯齿形切屑形态越平缓。刀具的后角对切屑的形态影响较小,但是后角越大,锯齿形切屑形态越平缓。

车削加工钛合金材料时,为了提高加工精度和表面质量,改善切屑形态,应该选择较大的刀具前角和后角、适中的切削速度以及较小的进给量。