Ti3Al合金加中间层扩散连接界面性能及在SPF/DB工艺中的应用

许慧元,李志强,付明杰,曲海涛,刘佳佳

(1.中国航空制造技术研究院,北京 100024;2.塑性成形技术航空科技重点实验室,北京 100024;3.数字化塑性成形技术与装备北京市重点实验室,北京 100024)

钛-铝金属间化合物是替代高温合金的新型轻质耐高温高强材料,在比强度、耐高温、抗氧化、抗蠕变等方面具有很多优点,在航空航天领域极具应用前景[1-2]。与此同时,也是由于这些特性,导致其成形和连接工艺即使在高温条件下仍具有相当的难度。过去的几十年里,在钛-铝金属间化合物成形与连接工艺领域开展了大量研究。如Ti3Al、TiAl合金材料的超塑性能和超塑成形工艺(SPF)、熔化焊、钎焊、扩散焊方面等取得了很大的进步[3-11]。虽然还有很多问题有待解决,如熔焊工艺过程中的冷却裂纹及组织恶化、钎焊接头性能较低等。但总的趋势是钛-铝金属间化合物材料已经步入工程化应用的阶段。扩散连接工艺作为一种固态连接方法相比熔焊、钎焊有很多优点,尤其与超塑成形工艺结合为超塑成形/扩散连接组合工艺(SPF/DB),可以实现复杂多层空心结构整体成形,起到减重、降低成本、提高整体性和可靠性的作用,是解决钛-铝金属间化合物这类难成形材料制备复杂薄壁空心结构的理想工艺方法。然而,在实际工程应用中,为实现耐高温难变形材料的高质量连接,常常需要在高温高压下扩散较长时间,对设备、模具要求苛刻,增加了工艺难度和生产成本。针对这一问题,本文尝试通过在Ti3Al合金扩散连接工艺中引入中间层,以降低Ti3Al合金扩散连接难度并提高扩散连接质量。研究了不同工艺条件对接头界面扩散连接质量和界面性能的影响规律,分析了扩散界面组织变化和断裂行为,并将该方法应用于Ti3Al合金SPF/DB组合工艺。

1 试验材料及过程

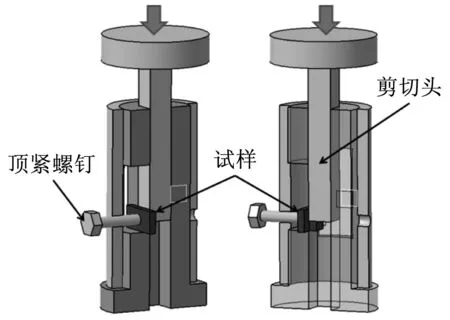

本文采用钢铁研究总院提供的2.8 mm厚Ti3Al细晶轧制板材,其合金化学成分见表1,交付状态为退火态,原始板材的金相组织为α2、O和B2三相构成的双态组织。中间层采用2种厚度的TC4箔材,一种为原始厚度100 μm,另一种为采用化铣工艺将100 μm箔材减薄至厚度30 μm,晶粒尺寸为5~10 μm。将Ti3Al板材用电火花线切割为20 mm×20 mm和7 mm×9 mm的方形小块,将100 μm和30 μm的TC4箔材裁剪为10 mm×10 mm的方形,将切好的Ti3Al板材和TC4箔材进行表面酸洗处理,酸洗后用纯净水冲洗干净并烘干。按图1所示将Ti3Al板材和TC4箔材按顺序装配并点焊固定。将固定好的试样用涂有止焊剂的0.8 mm钛合金板包覆并封焊为口袋,持续对口袋抽真空,分批次加热到900 ℃,采用加气压的方式对口袋施加2.5 MPa压力,保压2和2.5 h,随炉冷却后取出,沿试样中线切开,其中一半进行金相观察,另一半进行界面力学性能测试。采用图2所示装置进行界面力学性能测试,剪切试验在Instron_1186万能拉伸机上进行,压头速度设定为2 mm/min。界面扩散连接质量和金相组织采用扫描电镜(型号为JSM-7001)观察。界面处的扩散反应生成物化学成分采用X射线电子探针(EPMA, EDAX-Ⅱ)进行分析。

表1 Ti3Al合金化学成分(质量分数) (%)

图1 试验样块制备示意图

图2 扩散界面剪切强度测试装置

2 结果分析

2.1 不同工艺条件对扩散焊合率和界面剪切强度的影响

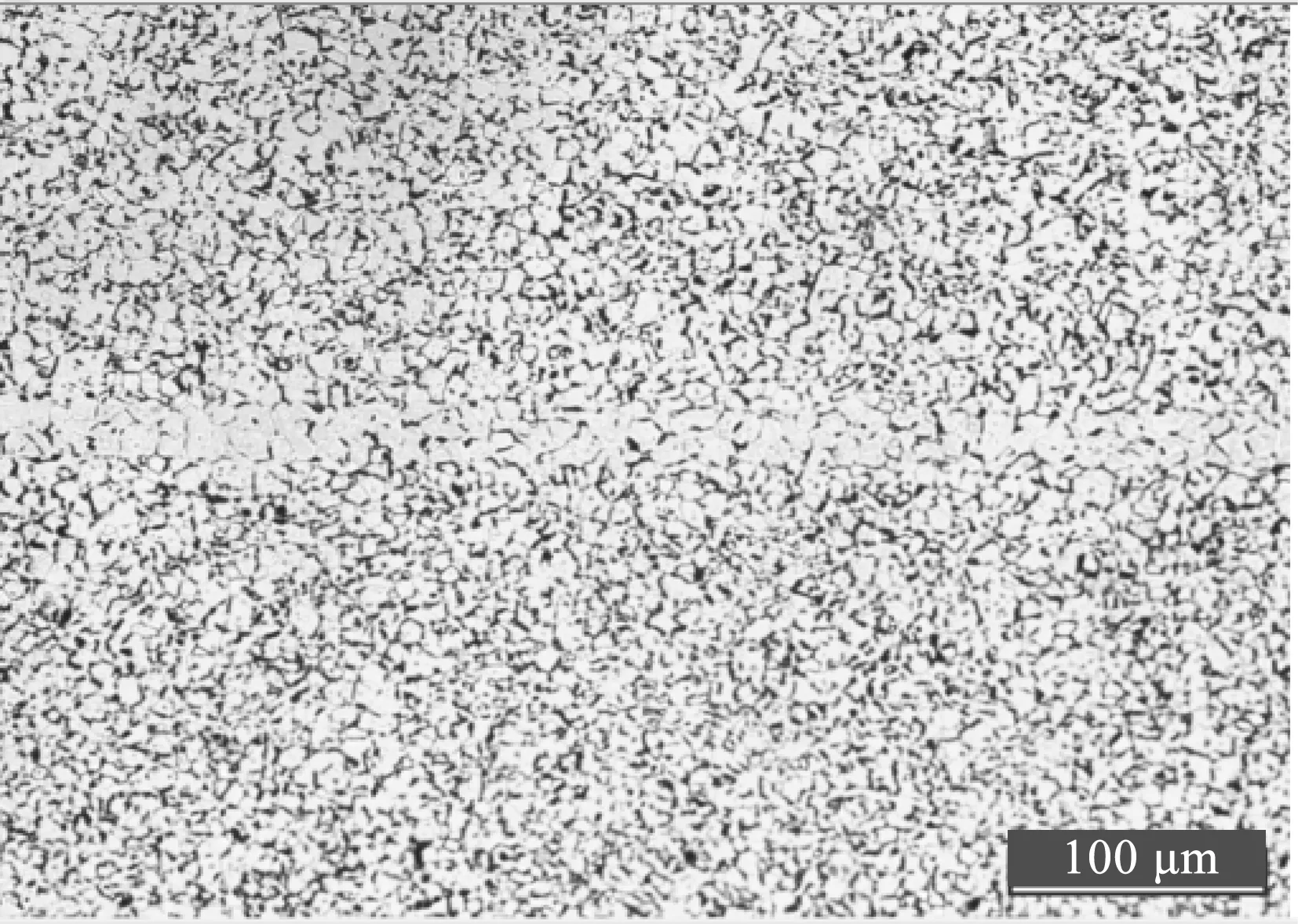

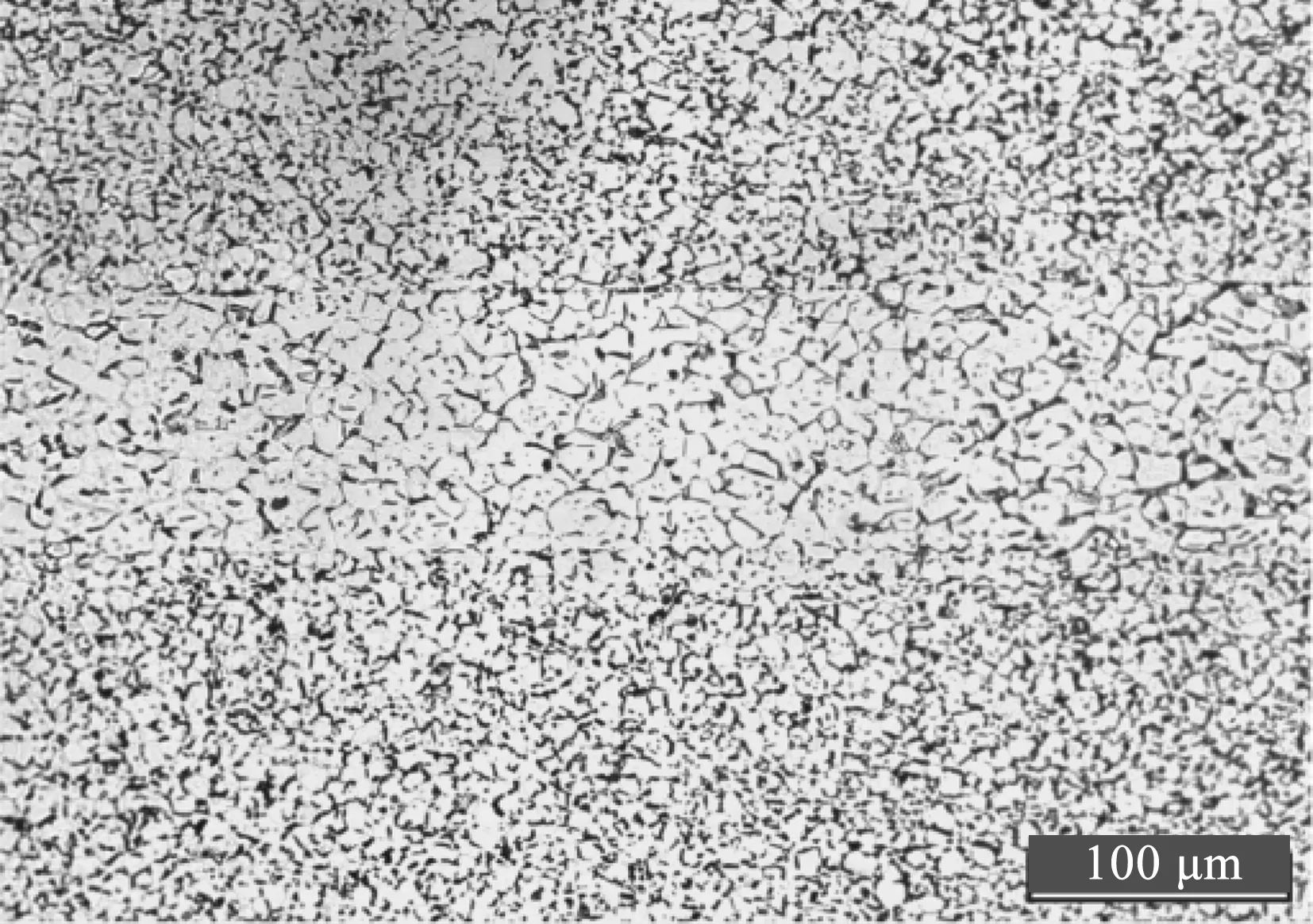

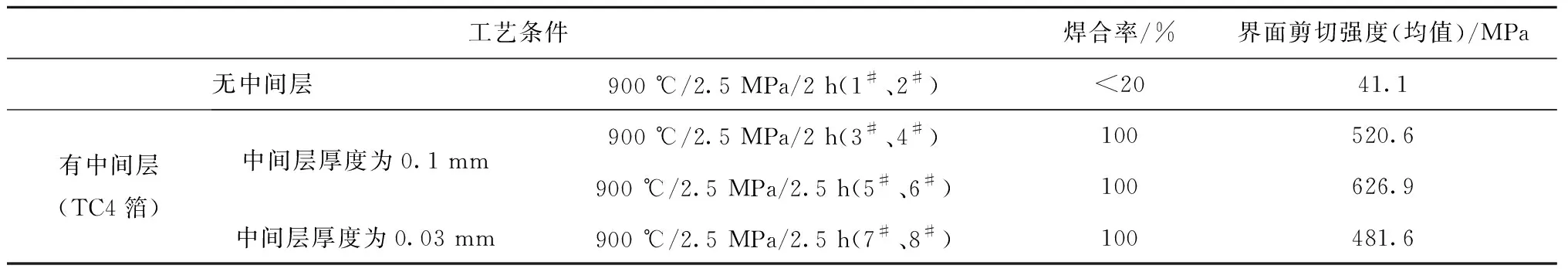

对不同工艺状态下的试样扩散界面焊合率进行了金相观察和评估(见图3和表2)。从结果可以看出,当没有采用中间层时,试样扩散焊合率不超过20%,相同条件下,采用0.1 mm的TC4箔材作为中间层时,扩散焊合率均可达到100%。采用图2所示试验装置对扩散界面的剪切强度进行了测试,结果见表2。从剪切强度看,没有中间层的扩散界面强度最差,平均只有41.1 MPa,而采用TC4箔作中间层进行扩散的界面剪切强度均值最高达到626.9 MPa,相同中间层厚度和温度,保压时间延长,界面强度越高。相同温度和保压时间,中间层厚度由0.1 mm减少到0.03 mm,界面强度反而降低。

a) 中间层厚度为0.03 mm

b) 中间层厚度为0.1 mm

表2 不同条件下的扩散焊合率和界面剪切强度

2.2 界面的扩散行为和相变

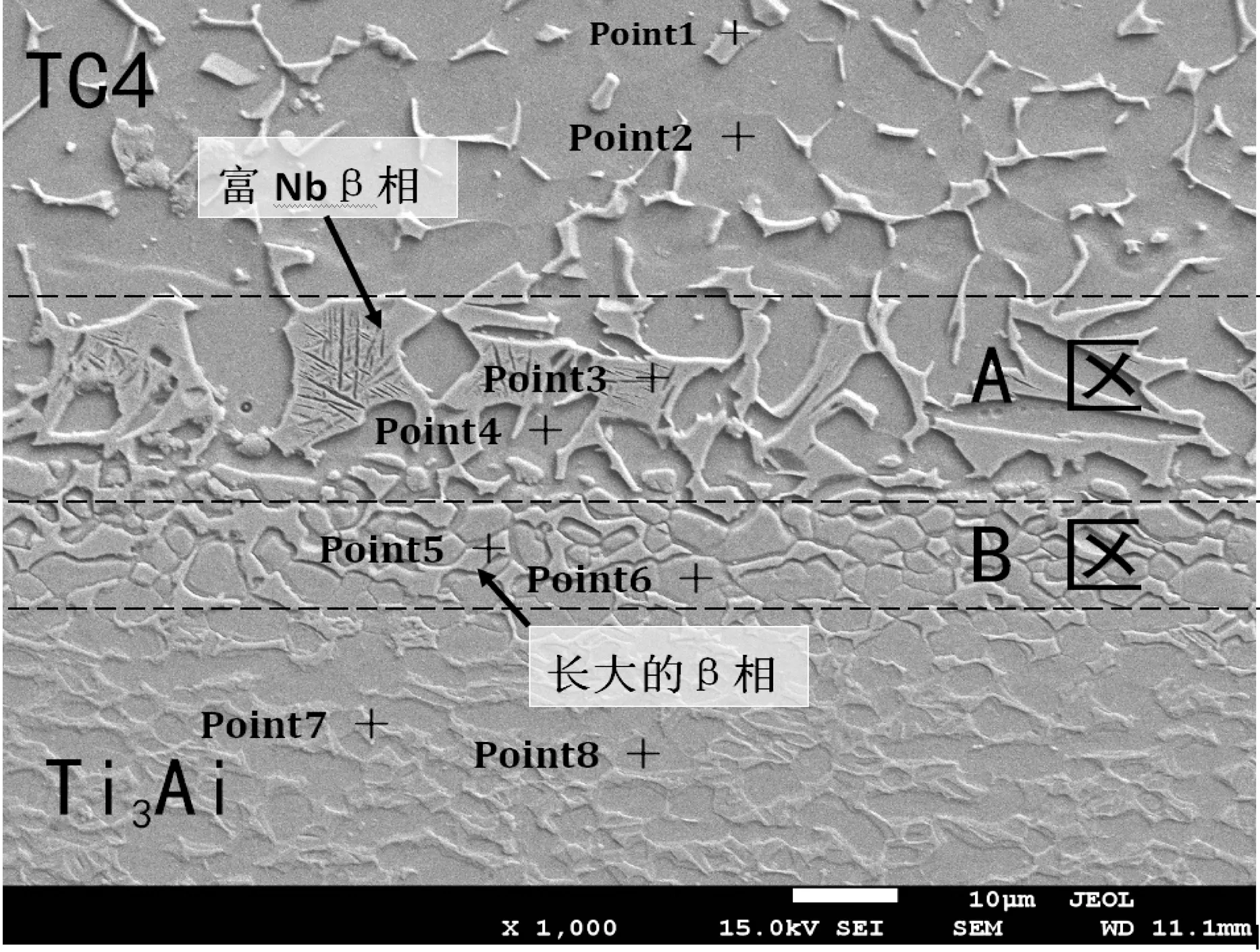

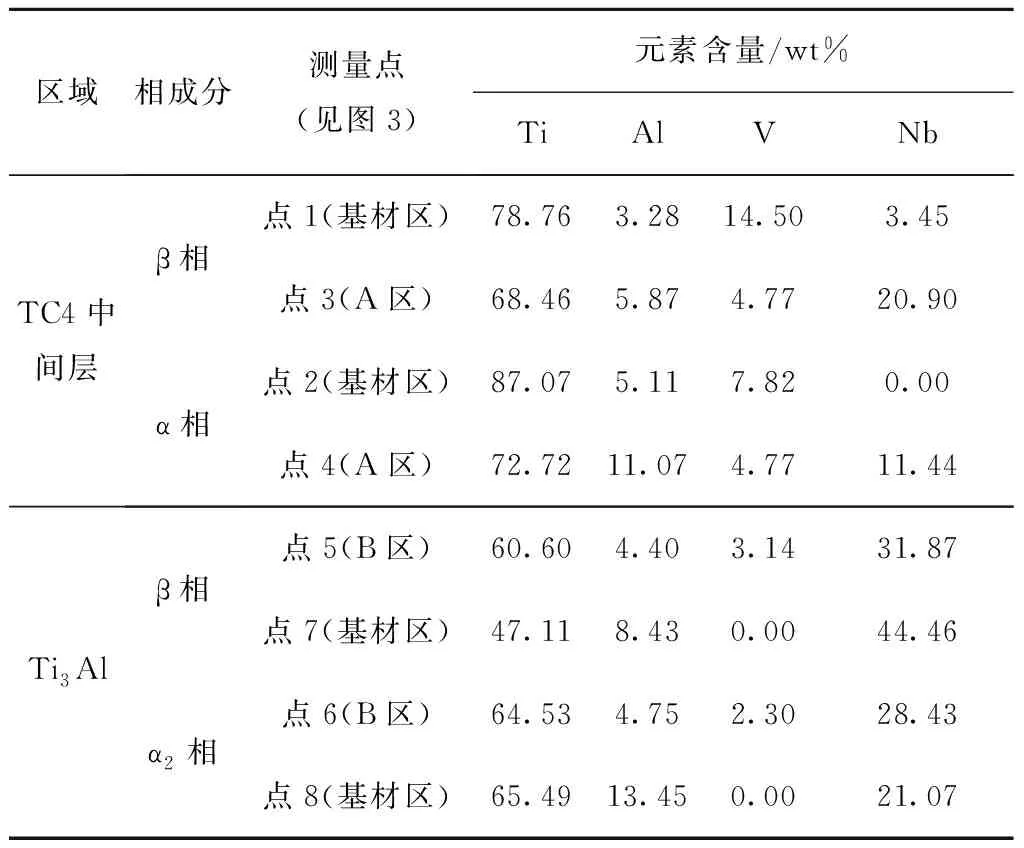

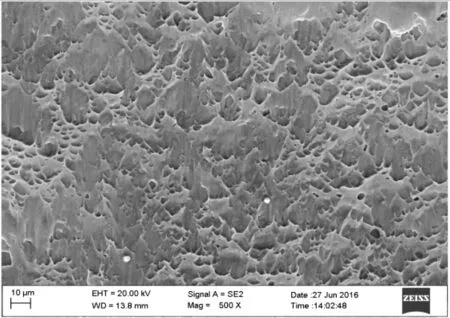

从Ti3Al和TC4合金箔片扩散连接的界面进行观察,可以看到其扩散质量较好,实现了整个界面全部扩散。从对扩散界面的金相组织进行SEM观察(见图4),可以分为扩散界面、扩散影响区和基材区,其中扩散影响区靠近TC4一边的标记为A区,靠近Ti3Al一边的标记为B区。从对A、B区相的形态可以看出,由于Ti3Al与TC4合金在扩散界面发生了强烈的元素互扩散,导致在扩散影响区的相组织形貌与基材的形貌有明显区别。A、B区内的相尺寸相比各自母材均有不同程度的长大,其中A区表现的较明显。A、B区内的相比例也与各自母材不同。对比A、B区还可以发现,A区的宽度较B区要宽很多,说明在Ti3Al合金中元素扩散速度远比在TC4合金中要慢,这有可能是由于Ti3Al合金中稳定元素Nb导致。由于Nb元素的原子半径较大,影响到了其他元素的扩散,导致其他元素在Ti3Al合金中的扩散速度没有在TC4合金中快[12]。在A区中β相的尺寸要远大于箔材基体中的β相,对A区中β相成分进行EDX定量分析(见表3)表明,其Nb元素含量高达20.9wt%,远远高于基体β相的Nb含量,而V元素含量较基体降低较多。Nb元素是β相的稳定元素,Nb元素增加促进了β相的长大,这就是A区的β相长大的原因。进一步观察发现,长大的β相晶粒内部有网篮状新生相,其Nb元素和Al元素比例约为1∶1,根据其形态和成分比例推断其为初生O相[13]。在Ti3Al一边的B区,随着Ti、Al和V元素由TC4合金一侧向Ti3Al一侧迁移,α2相发生了长大,同时随着Ti元素含量增高和Nb元素含量的降低,逐渐发生了B2→α2相转变。

图4 对中间层扩散连接界面的SEM照片和EDX点分析

表3 扩散界面两侧不同相成分的EDX结果对比

2.3 剪切断口分析

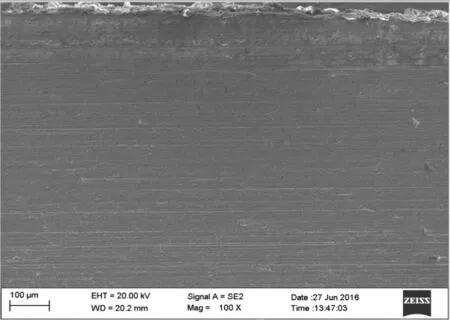

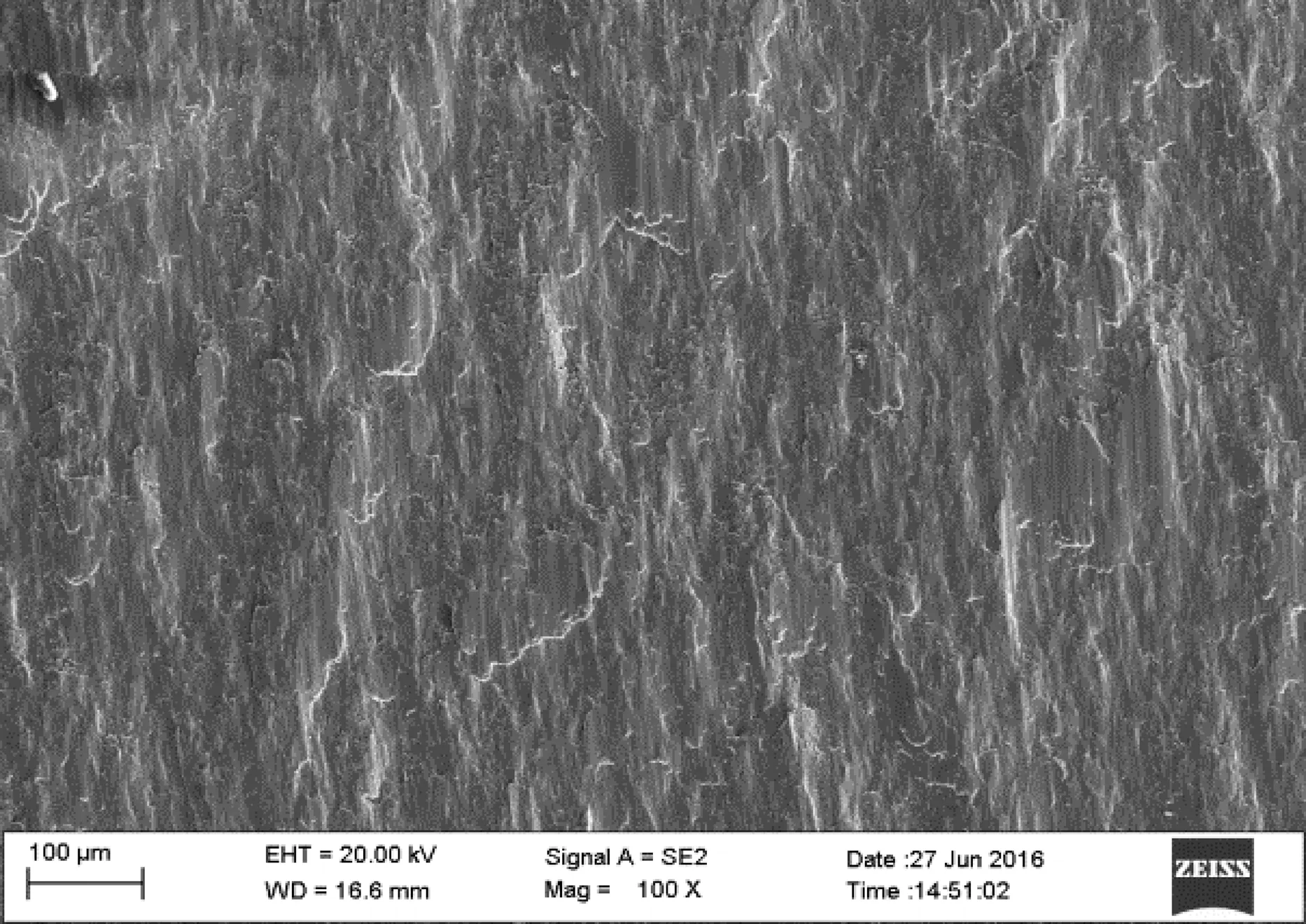

从断口的形态(见图5)看,没有中间层的扩散界面断口宏观上较平整光滑,没有观察到任何韧窝等延性断裂痕迹。放大1 000倍后,可以观察到微观局部有沿晶解理的现象。说明在试验条件下,没有中间层直接扩散,扩散焊合率很低,有效连接区域仅限少数局部微区,并且在剪切变形时发生了脆性的沿晶解理,所以强度值很低。对有中间层的扩散试样断口观察,可以看到大量韧窝,显示了明显的延性断裂特征。断口的韧窝沿剪切方向被拉伸延长,以断面镜像耦合排列。对比0.1 mm中间层和0.03 mm中间层的扩散界面断口可以发现,0.1 mm中间层扩散界面断口的韧窝数量和特征较0.03 mm中间层断口明显,0.1 mm中间层扩散界面剪切断裂主要发生在强度较低的TC4中间层,其剪切断裂行为与TC4钛合金室温断裂相似,并且随着扩散时间延长,Ti3Al与TC4合金在扩散界面不断加强,剪切断裂就越趋于发生在相对薄弱的TC4中间层,剪切强度值就越接近TC4中间层的强度[14]。而对于0.03 mm中间层,由于TC4中间层厚度过小,Ti3Al与TC4之间的扩散导致原有TC4中间层逐渐消失,取而代之的是扩散过渡区,因此,剪切断裂不仅发生在TC4中间层,还有Ti3Al基材和界面反应产物的参与,是以延性断裂为主,又有沿晶解理等脆性断裂的特征。因此,相比0.1 mm中间层扩散界面剪切强度有所下降。

a) 无中间层剪切断口

b) 0.1 mm中间层剪切断口

c) 有中间层断口的剪切面

d) 有中间层断口的沿剪切方向的韧窝

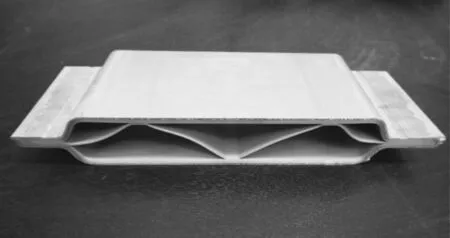

2.4 中间层在SPF/DB工艺中的应用试验

采用厚度为0.1 mm的TC4箔材作为中间层,在900 ℃、2.5 MPa压力下保压2.5 h进行扩散连接,在940 ℃进行超塑成形,成功制备SPF/DB三层结构(见图6),从三层结构的筋条与蒙皮扩散连接的质量看,满足工艺要求。

图6 采用中间层扩散连接制备SPF/DB三层结构

3 结语

通过上述研究可以得出如下结论。

1)在900 ℃、2.5 MPa压力条件下,直接扩散连接工艺无法实现Ti3Al合金有效连接。通过加钛合金中间层可以实现高质量扩散连接和较高的界面剪切强度。

2)对中间层扩散连接界面的SEM观察和EDX定量分析结果显示,在Ti3Al合金和钛中间层之间发生了明显的元素互扩散,由于元素扩散导致在扩散过渡区内的相发生了长大和相变现象。

3)对剪切断口的研究发现,当中间层厚度为0.1 mm时,剪切断裂发生在钛合金中间层,为明显的韧性断裂模式。当中间层厚度减少为0.03 mm时,剪切断裂不仅发生在TC4中间层,还有Ti3Al基材和界面反应产物的参与,具有延性断裂和沿晶解理等脆性断裂的混合模式,正是因为有脆性断裂的加入,导致其界面剪切强度下降。

4)采用中间层扩散连接的工艺方法成功制备SPF/DB三层结构试验件,表明该方法可以应用于SPF/DB组合工艺。