基于斜面法原理的7075-T651铝合金板材内部三维残余应力分布

王子标, 孙剑飞, 李湉, 张力仁, 张晟玮

(1.北京航空航天大学 机械工程及自动化学院, 北京 100191; 2.中国航发航空科技股份有限公司, 四川 成都 610500;3.重庆齿轮箱有限责任公司, 重庆 402263)

0 引言

由于铝合金具有密度低、比强度高、耐腐蚀等优点,其应用范围越来越广。在空中客车A380和波音777等民航飞机上,铝合金材料的质量占机体总质量的60%以上。为满足设计要求的机械性能,越来越多的飞机零件设计成整体结构件。整体结构件可以提高零件的寿命与可靠性,但是其结构复杂、材料去除率高、尺寸大、壁厚薄、刚性差,使得零件在加工过程中容易产生扭曲或者翘曲变形,导致超差。毛坯初始残余应力是引起加工变形的主要原因之一[1]。在毛坯板的滚压或挤压制造过程中,由于剧烈且不均匀的弹塑性变形会使毛坯产生较大的残余应力,在实际生产中一般会对滚压或挤压的毛坯板进行预拉伸处理,以减小毛坯内部的残余应力。对预拉伸板材毛坯内部残余应力分布规律进行精确测量,是有效预测和控制残余应力引起的加工变形的一个重要条件。

国内外许多学者都对残余应力的测量方法进行了研究。其中超声法、短波X射线法、中子衍射法、裂纹柔度法、轮廓法和剥层法均可以对工件内部残余应力进行测量。

路浩等[2]以焊接平板作为研究对象,以临界折射纵波作为测量波形,并采用特制的变角度超声波探头对焊接残余应力场进行测量,虽然测量结果精度有所提高,但适用范围仍受工件形貌限制。潘勤学等[3]研究临界折射纵波在齿面及齿根这种复杂曲面位置的传播规律,并设计了适用于这种狭小空间范围内的测量装置,对齿轮残余应力进行了无损测量。但是超声法对周围环境比较敏感,并且每次超声检测前都需要利用高精度设备对超声在介质中传递的速度进行测量标定,操作较为麻烦。

Xu等[4]利用中子衍射技术测量了涡轮盘毛坯内部残余应力,采用X射线衍射方法对其表面残余应力进行测量,从而得到毛坯整体的残余应力分布规律。师俊东等[5]利用中子衍射法对航空发动机涡轮盘、机匣、叶片等部件的内部残余应力进行了测试分析。Pierret等[6]采用中子衍射法对单晶镍基合金涡轮叶片的三维残余应变分布进行了测量。虽然中子衍射法可以测量零件内部三维应力场并且测量深度大,但是测量时间长,设备搭建费用昂贵,空间分辨率较差。

国内学者郑林等[7-8]自主研发了短波X射线衍射仪(SWXRD),并利用该仪器对20 mm、25 mm和30 mm不同厚度的铝合金轧制板内部残余应力进行了无损测量。随后计鹏飞[9]对SWXRD测量方法进行优化,建立一种Extreme函数负角度拟合模型,解决SWXRD得到的低角度衍射峰形不对称问题,提高了SWXRD衍射分析的准确度。但是对于铝合金而言,SWXRD最大检测深度仅有30 mm,并且对于粗大晶粒和某些衍射面难找到的材料测试尚有困难。

Cheng等[10]利用应变片测量裂纹不同深度时的应变,使实验过程与计算都得到简化,但此时裂纹柔度法的测量精度较差。唐志涛等[11]基于应力不确定度的最小化目标,利用9阶勒让德多项式拟合铝合金预拉伸板的残余应力,以提高裂纹柔度法的准确性。目前该方法适用于测量板类构件的内部残余应力,且测试误差还有待更深入研究。

陈镱等[12]分别利用三维光学测量技术和传统的三坐标测量技术对切割后焊件的变形轮廓进行测量,然后求解焊件内部的残余应力分布。崔凤奎等[13]利用轮廓法对花键的表面残余应力进行了检测。采用轮廓法测量残余应力时需要利用线切割沿零件截面进行切割,切割后零件的残余应力会释放从而产生变形,然后根据截面变形轮廓反推工件原始残余应力。但是在残余应力计算过程中忽略了电火花线切割引入的残余应力,以及线切割的加工精度对所测量轮廓变形的影响。因此轮廓法作为一种新型残余应力检测方法,其测量误差和精度有待进一步的研究。

Antonov[14]提出了利用光学设备代替应变片测量表面变形,并对铝合金焊接应力场进行测量的方法。Makino等[15]给出了全息法测量表面变形的理论模型,并用来提高测量精度。Steinzig等[16-17]和Ponslet等[18-19]对全息法测量残余应力的原理以及误差源进行了详尽的研究和分析。虽然盲孔法与全息法的结合使测量效率以及精度都得到了提高,但是依然只利用该方法测量浅层的平面残余应力[20]。彭泽宇等[21]利用电解腐蚀对零件进行剥层,然后结合X射线测量对不同深度位置的残余应力进行测量。Gao等[22]和Wang[23]等将传统盲孔法与剥层法相结合,对几十毫米厚度工件的内部残余应力进行测量,这种方法需要每打一次盲孔就去除一层毛坯材料,导致测量效率很低。Liu等[24]对剥层法进行了改进,通过在工件底部贴应变片实现了一次贴片就可以测量整个毛坯残余应力。但是该方法不适用于较厚的板材,因为板材厚度越大,每一次材料去除对下表面应变片的作用就越小。

鉴于以上方法存在的不足,本文在传统剥层法和盲孔法基础上提出一种基于斜面法原理测量工件内部残余应力的新方法,该方法只需要一次材料去除就可以测量整个工件的三维残余应力。由于材料的去除会使得毛坯残余应力产生释放,需要对测量的残余应力进行修正,方可得到毛坯初始残余应力。斜面法与传统的测量方法相比,其效率得到很大的提高而且测量精度一样。

1 斜面法测量原理与修正模型

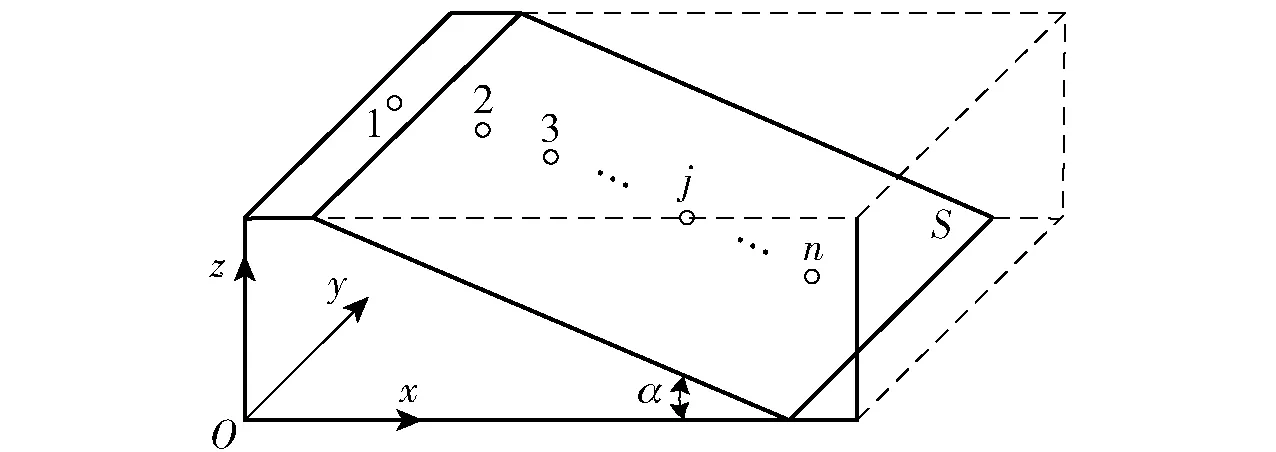

本文针对厚度100 mm的轧制预拉伸板材内部残余应力的测量问题,提出一种高效的斜面法。如图1所示,在零件的轧制坐标系Oxyz中,x为轧制方向,y为横向,z为深度方向,将长方体工件沿深度方向切出一个斜面S,倾角为α. 由于激光小孔干涉仪的测量深度为0~2 mm,在斜面上选取钻孔位置在z轴方向的间隔小于2 mm,毛坯上表面第1个孔为1,最后一个孔为n,中间任意孔用j表示。

图1 斜坡加工示意图Fig.1 Schematic diagram of slope

针对预拉伸板给出以下3个假设:

1)毛坯材料满足各向同性。

2)在毛坯的Oxy平面上,同一平面内残余应力相等。

3)毛坯残余应力沿深度方向(z轴方向)对称分布。

如图2所示,用激光小孔干涉仪测量在斜坡S平面内的残余应力,其测量坐标系Omxmymzm要绕y轴逆时针旋转α角度方能与毛坯轧制坐标系Oxyz一致,因此y=ym.设轧制坐标系中残余应力为(σx,σy,σz)T,坐标方向如图2中的实线坐标轴所示,在测量坐标系Omxmymzm中测量残余应力值为(σxm,σym,σzm)T,坐标方向如图2中的虚线坐标轴所示。

图2 坐标系旋转示意图Fig.2 Schematic diagram of coordinate system transformation

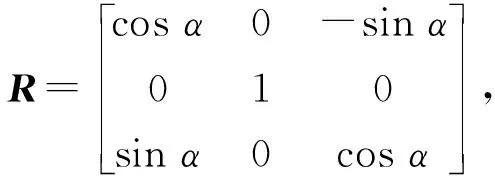

两个坐标系的旋转矩阵为

(1)

则

(

σ

x

,

σ

y

,

σ

z

)

T

=

R

(

σ

xm

,

σ

ym

,

σ

zm

)

T

,

(2)

也可写成

σ

x

=

σ

xm

cos

α

-

σ

zm

sin

α

,

σ

y

=

σ

ym

,

σ

z

=

σ

xm

sin

α

+

σ

zm

cos

α.

(3)

毛坯内部残余应力的初始状态是自平衡的,但是由于加工斜坡,使得自平衡被打破而产生变形,残余应力重新分布,材料的去除会对余下材料内部引入附加残余应力。因此坐标转换后的残余应力(σx,σy,σz)T并非毛坯初始残余应力,需要对其进行修正。图3所示为斜坡件Oxz平面内的截面图,其中给出了第j个盲孔第i个层深的示意图,斜面上共有n个测量孔,每个盲孔分成m层测量值;毛坯总厚度为H,相邻盲孔之间的高度落差为h,每层的厚度为Δh.

图3 斜坡的Oxz平面截面图Fig.3 Oxz-section of slope

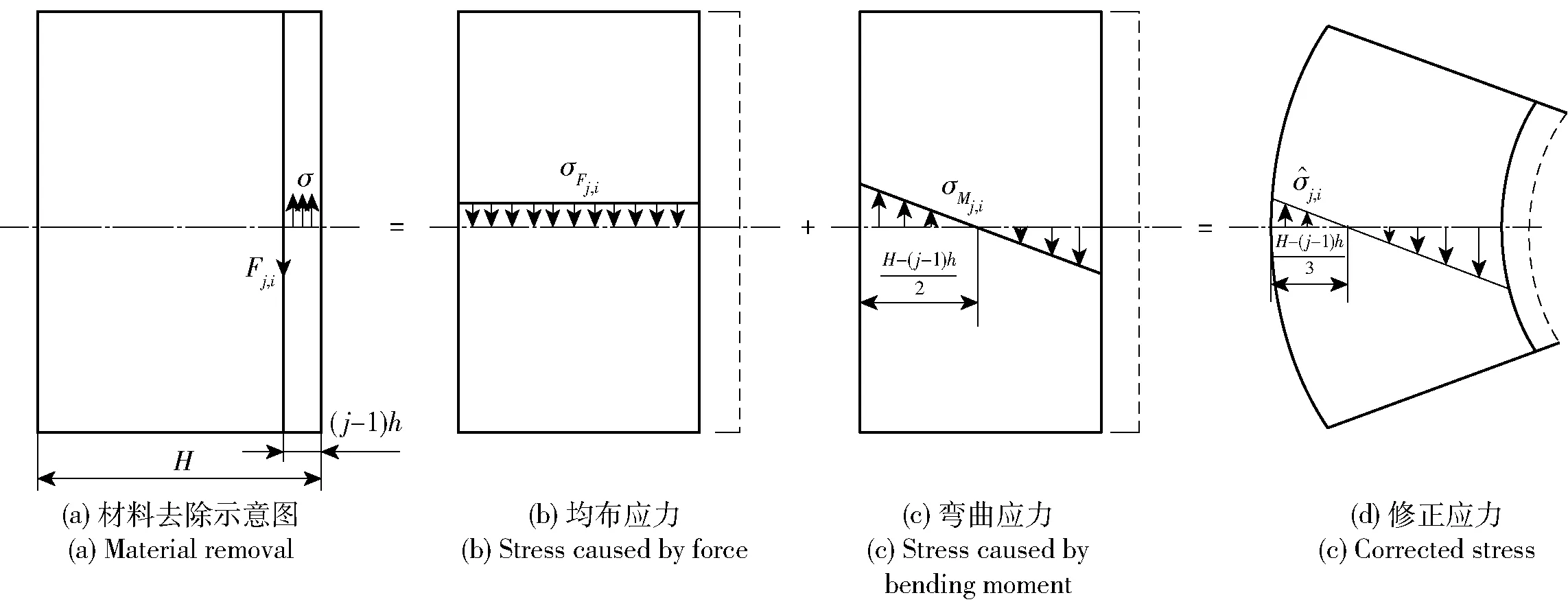

如图4所示,以第j个盲孔材料去除时残余应力重新分布对剩余材料应力的影响为例。首先在第j个盲孔位置的Oxy平面内取一个微元,第j个盲孔位置去除材料厚度为(j-1)h,此时工件基体表面会受到一个与去除材料部分的合力大小相等、方向相反的力Fj,i作用(见图4(a)),将作用力向中心简化时可以看作工件中心会受到压力Fj,i和弯矩Mj,i,二者对工件产生的应力分别为σFj,i和σMj,i(见图4(b)、图4(c)),从而引起工件发生弯曲变形,而最终的修正应力j,i为σFj,i与σMj,i的合应力,其分布状态如图4(d)所示。图4中,为第j个盲孔处剩余材料的表面与中性层的距离。

图4 残余应力修正模型示意图Fig.4 Schematic diagram of modified model of residual stress

(4)

式中:σj,i为已知量,可利用残余应力设备进行直接测量获得,因此只要求出修正值j,i即可计算出毛坯初始残余应力接下来将通过解析法对修正值j,i进行推导。

j,i=σFj,i+σMj,i,

(5)

式中:σFj,i和σMj,i无法通过测量直接获得,需要对其进行解析计算。

已知第k个盲孔第i层的残余应力测量值为σk,i,则第k个盲孔所对应材料内部的力Fk为

(6)

则从第1个盲孔到第j个盲孔的材料内部总力Fj,i为

(7)

由力平衡可知,当第1个盲孔到第j个盲孔的材料被去除时对剩余部分的作用力为-Fj,i,则力平衡引起的修正应力σFj,i可表达为

(8)

式中:H-(j-1)h为剩余材料厚度。

已知第1个盲孔到第j个盲孔的材料被去除时对剩余部分的作用力为-Fj,i,则第1层到第j层材料去除对剩余部分的总的作用力矩为

(9)

则力矩平衡引起的修正应力σMj,i可表达为

(10)

则第j个盲孔第i层残余应力的修正值为

(11)

因此,将(11)式代入(4)式,即可求出毛坯初始残余应力。

2 实验设备

2.1 实验试样

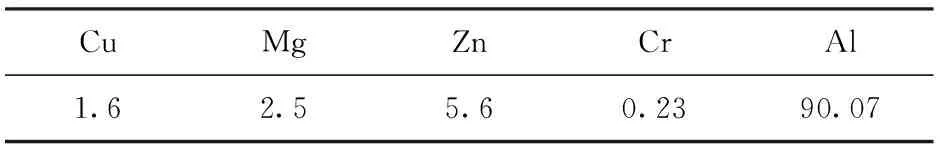

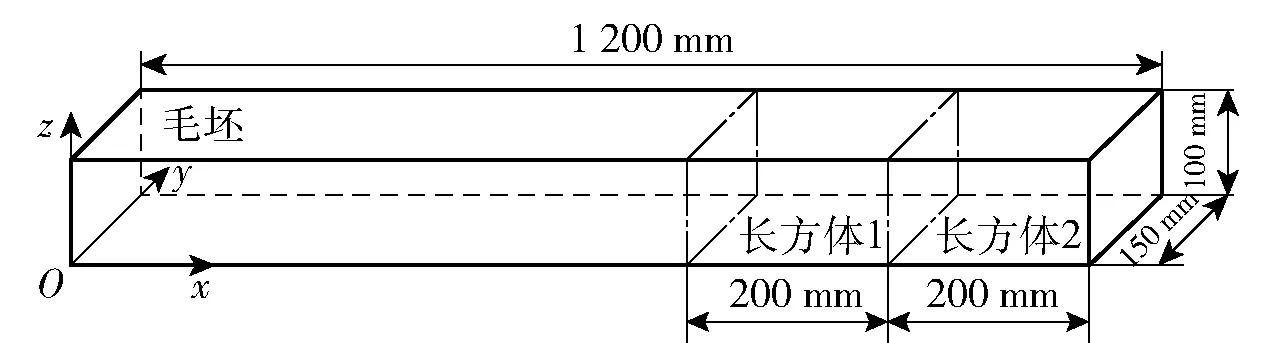

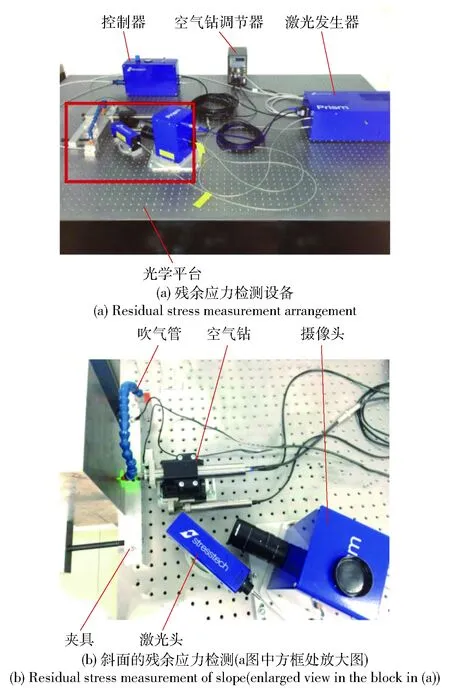

毛坯选用西南铝业(集团)有限责任公司生产的铝合金板7075-T651,其化学成分如表1所示。如图5所示,毛坯尺寸为长1 200 mm、宽150 mm、厚100 mm,在毛坯右端截取长方体1和长方体2,其形状尺寸为长度200 mm、宽150 mm、厚100 mm(见图6),分别用剥层法和斜面法测量毛坯内部残余应力。零件的剥层与斜坡加工使用山东威力重工机床有限公司产XK7132型三轴数控铣床,直径为32 mm的可转位铣刀加工。

表1 7075铝合金材料化学成分

图5 毛坯尺寸Fig.5 Blank size

图6 试样尺寸Fig.6 Sample size

2.2 残余应力测量设备

如图7所示,测量设备采用芬兰Stresstech Oy公司研发的残余应力设备Prism,该设备基于盲孔法测量平面残余应力,同时结合了数字成像和电子散斑干涉(ESPI)技术。设备在测量残余应力的过程中首先需要在工件表面钻一个小孔,由于材料去除引起孔周围残余应力释放将引起孔四周表面变形,然后利用ESPI技术对变形量进行非接触式测量,从而省去了应变花的粘贴,提高了测量效率和精度,并且可以与计算机连接进行快速计算和分析[16-17]。该设备单次钻孔最大测量深度为2 mm,测量精度为7 MPa.

图7 残余应力测试Fig.7 Residual stress measurement

2.3 实验设计

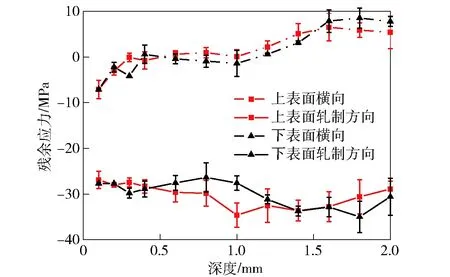

首先对整个铝合金毛坯的表面残余应力是否均布进行验证。如图8所示,在毛坯上下表面各选取6个测量点,测量点均匀地分布在工件表面。利用残余应力设备Prism对各位置点的残余应力进测量。将2.1节截取的两个长方体中一个长方体利用传统剥层法测量毛坯内部残余应力,另一个长方体加工出斜坡,利用斜面法测量残余应力。以第1层1 mm处残余应力测量为例,为防止测量过程中出现粗大误差,测量时对0.9 mm、1.0 mm与1.1 mm 3个深度的残余应力进行测量,然后剔除异常点,对剩余测量值求平均值,作为最终测量结果。传统剥层法需要对工件进行50次剥层、50次反复地装夹。改进后的斜面法只需一次材料去除即可对整个毛坯厚度的残余应力进行测量,测量效率得到很大提升。

图8 毛坯表面测量点示意图Fig.8 Schematic diagram of measurement points on the surface of blank

2.4 加工引入残余应力

在剥层和斜坡加工时,在加工表面会产生加工引入残余应力层,如图9所示,其影响层深度大约在0.1 mm,当深度大于0.1 mm时残余应力趋于平稳,最大残余应力在深度0.05 mm处,数值约为-120 MPa.

图9 加工引入残余应力Fig.9 Machining-induced residual stress

该残余应力测量设备可一次性对2.0 mm深度的残余应力进行多层测量,每层的残余应力均为该层钻孔所去除材料厚度范围内的平均残余应力,下面以3层(0.2 mm、1.0 mm和2.0 mm)测量为例进行说明。为避开加工残余应力影响层,在测量时第1次钻孔深度要大于加工引入残余应力影响层深度,本次实验选0.2 mm,则残余应力设备Prism测量的第1层残余应力就是从表面0 mm到0.2 mm深度残余应力的平均值。然后再对同一位置进行第2次钻孔,孔深为1 mm,设备所测量的1 mm处残余应力结果是从深度0.2~1.0 mm之间的残余应力平均值。同理,钻孔深度为2.0 mm时,测得的残余应力为1.0~2.0 mm之间的残余应力平均值,因此在测量中可以有效地避开加工引入残余应力层。由于本文实验中的毛坯厚度为100 mm,加工引入残余应力对毛坯整体残余应力分布规律的影响可忽略不计。

3 实验结果对比分析

在工件上表面选择6个测量点,对表面2 mm深度的平面残余应力进行测量。如图10所示,曲线代表在表面0.1~2.0 mm内不同深度下的残余应力变化趋势。每个数据点都是对6个测量值进行异常点剔除后的平均值。每个数据点上的误差棒代表同一深度下6个测量点残余应力数值的波动范围。由图10可知,铝合金毛坯的上下表面残余应力趋势和数值均相近,表明上下表面的残余应力近似对称。每个数据点的误差跳动均在5 MPa以内,以往的研究中也发现铝合金轧制板或者预拉伸板在同一深度平面内残余应力几乎均匀分布[25-26]。产生这种分布规律的原因是因为铝合金预拉伸板在制作过程中,其轧制、淬火、拉伸与时效时的温度和变形分布规律均相对于板材中性面对称,所以其残余应力关于中性面也应是对称分布。近些年许多学者利用不同测量方法对不同牌号铝合金轧制板或者预拉伸板进行研究,均得到近似对称分布的规律[27-30]。因此在实际测量时仅对工件一半的厚度进行残余应力测量。

图10 毛坯表面残余应力Fig.10 Residual stress of blank surface

由于Prism测量仪器只能检测平面内残余应力,为获取z轴方向残余应力,选择在斜坡加工前对毛坯侧面进行z轴方向残余应力测量。由第1节可知,需要对实际测量值进行修正后方能得到毛坯初始残余应力。根据残余应力修正方程,利用MATLAB软件对修正过程进行程序化编程,然后只要输入实际测量结果以及毛坯厚度,即可计算出毛坯初始残余应力。

如图11和图12所示,尽管每个深度位置选取3个测量值对粗大误差进行排除,但是由于测试仪器自身误差,使得测量结果有些波动。为了更清晰地观察毛坯残余应力的分布规律,采用基于局域多项式最小二乘法拟合(Savitzky-Golay)对测量的残余应力数据进行处理,得到3个方向上残余应力的分布曲线。图11和图12表明:无论是轧制方向、横向还是深度方向,毛坯残余应力均呈现拉压交替分布;在浅层区域应力梯度很大,中间区域相对平缓,这是因为轧制过程中表面的应变较大,且在冷却过程中表面的温度梯度远大于中心,因此表层残余应力梯度较大,而中心平缓。

图11 剥层法测量残余应力Fig.11 Measured residual stress of layer removed method

从图11和图12中还可以看出:轧制方向最大压应力为35 MPa出现在工件表面,最大拉应力位22 MPa,出现在4 mm处;随后残余应力由拉到压大约在工件厚度1/5处降到低谷,压应力为8 MPa;在距离中心1/5厚度的位置,呈现与数值大小相等的拉应力;在工件的中间区域其残余应力分布类似于一个马鞍形;横向残余应力分布规律与轧制方向相似,只是数值相对轧制方向较小,这是因为在轧制过程中其横向变形小于轧制方向;深度方向残余应力梯度更为平缓,也近似一个M形分布。

由此可知,斜面法的测量结果与传统剥层法测量结果趋势相近,并且在横向和轧制方向上残余应力最大峰值相差为-0.5 MPa、3.5 MPa. 但是波峰波谷的对应深度位置会有1 mm的偏差(见图13),在同一深度位置两种方法的测量差值,大部分差值集中在±6 MPa以内。出现这种情况的原因是由于测量设备的误差以及工件在同一深度平面内不同位置存在应力差值。

4 结论

1)本文提出了斜面法测量残余应力并建立残余应力修正模型。与传统剥层法相比,斜面法测量效率提高10倍,斜面法测量的残余应力与剥层法测量结果的差值集中在±6 MPa以内。

2)预拉伸板三向残余应力沿深度方向的分布规律相似,均呈近似M形分布,其中轧制方向应力波动最大,横向应力波动幅值较小,深度方向应力波动最平缓。

3)在轧制方向上,最大残余压应力在工件表层,第2波谷在距表层1/5厚度位置;最大残余拉应力在距表面5 mm附近而第2波峰在距离中心1/5厚度位置,并且第2波峰波谷大小相近均在8 MPa左右;在板材中间厚度位置的残余应力波动最小,且残余应力值也小。