常减压蒸馏装置常顶挥发线腐蚀管理

刘玉力

(中国石油天然气股份有限公司广西石化分公司,广西 钦州 535099)

1 装置概况

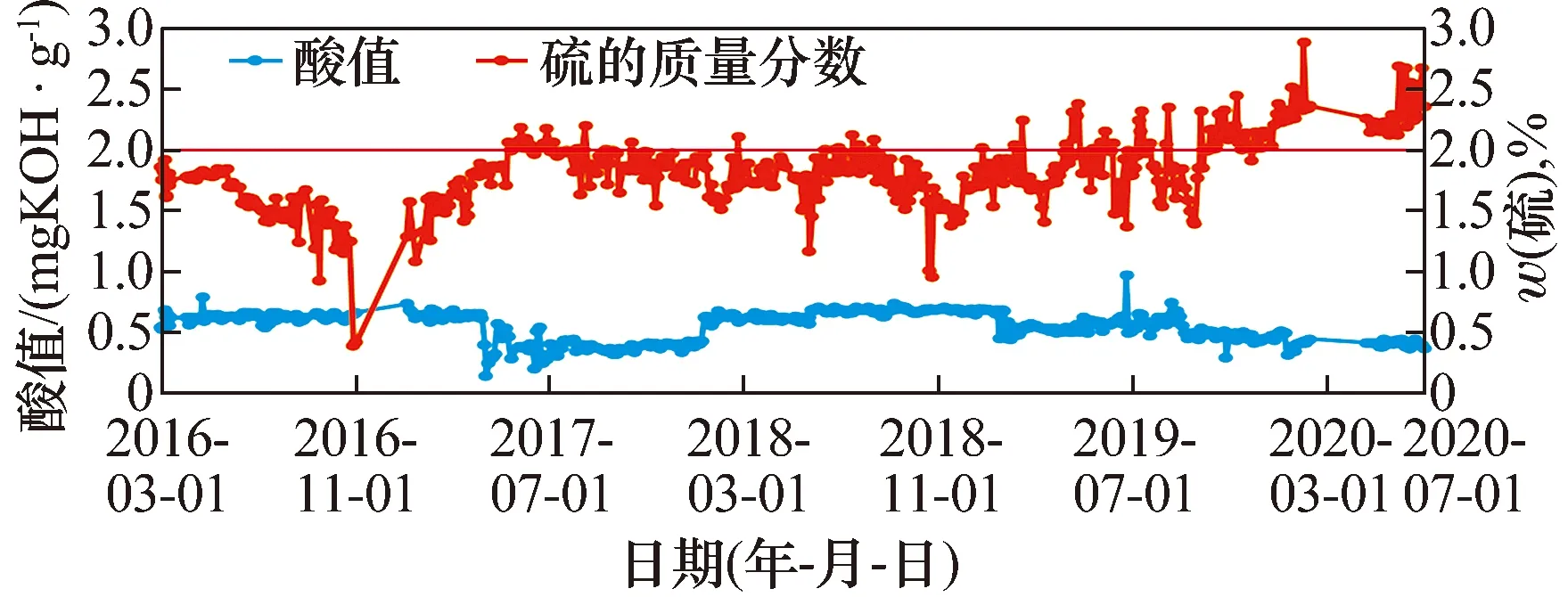

某公司常减压蒸馏装置加工能力为12 Mt/a,设计上按照原油中硫的质量分数为2%,酸值为 1 mgKOH/g 考虑材质。为了减缓露点腐蚀及避免使用更高等级的耐腐蚀材料,将常压塔塔顶温度提高到161 ℃,并采用钛材制造塔顶物料换热及冷却设备。2016年至2020年加工原油性质见图1。从图1来看,在2016年至2020年,虽然原油酸值基本保持在0.4~0.6 mgKOH/g,一直未超过设计值1 mgKOH/g,但是硫含量在2017年之后多次出现超过设计值的现象。自常减压蒸馏装置运行以来,一直采用腐蚀回路分析的策略,针对常顶挥发线等重点部位采取针对性的工艺防腐措施,同时建立相对完善的设备腐蚀监检测系统,包括在线监测和定点测厚等。在装置日常运行中,腐蚀监检测手段发挥了重要的作用,及时发现了装置的腐蚀问题,并在装置大检修期间对腐蚀检查结果进行了验证。通过对腐蚀控制措施的进一步改进,取得了良好的防腐蚀效果。

图1 2016年至2020年加工原油性质统计

2 装置的腐蚀管控思路及方法

围绕着“明确各部位腐蚀机理、重点部位重点关注”的原则开展装置的防腐工作,通过腐蚀回路分析,制定了针对性的工艺防腐策略和设备腐蚀监控策略。常顶腐蚀回路及重点监控部位见图2。

(1)工艺防腐策略:在工艺上进行“一脱三注”防腐设计。前期在常顶馏出线、常顶空冷器入口连续注入中和剂和缓蚀剂,后期改为只注缓蚀剂。在装置日常运行中,要求常顶和减顶回流罐切水pH值控制在5.5~7.5,铁离子质量浓度控制在3 mg/L以下。

(2)设备腐蚀监控策略:在常顶冷凝冷却系统上设置5处在线监测腐蚀探针,89处定点测厚监测点;在减顶冷凝冷却系统设置5处在线腐蚀监测探针,21处定点测厚监测点。同时在装置大检修期间开展了专业化的腐蚀检查。

3 腐蚀问题及分析

3.1 介质化验分析

常减压装置脱后原油盐的质量浓度基本控制在3 mg/L以下,2018年8月后,基本控制在2 mg/L以下。虽然脱盐效果较好,但是在装置运行过程中,由于有机氯化物的不断分解,形成HCl-H2S-H2O腐蚀环境,对常顶挥发系统的管线及设备造成腐蚀。2018年对常顶水样进行分析化验发现:常顶回流罐的水样pH值为4.7~5.8,呈酸性,而常顶产品罐的水样pH值为6.5~8.7;水中Cl-质量浓度偏高,平均值为36 mg/L,这说明Cl-主要来自于有机氯化物的分解。

3.2 在线腐蚀监控

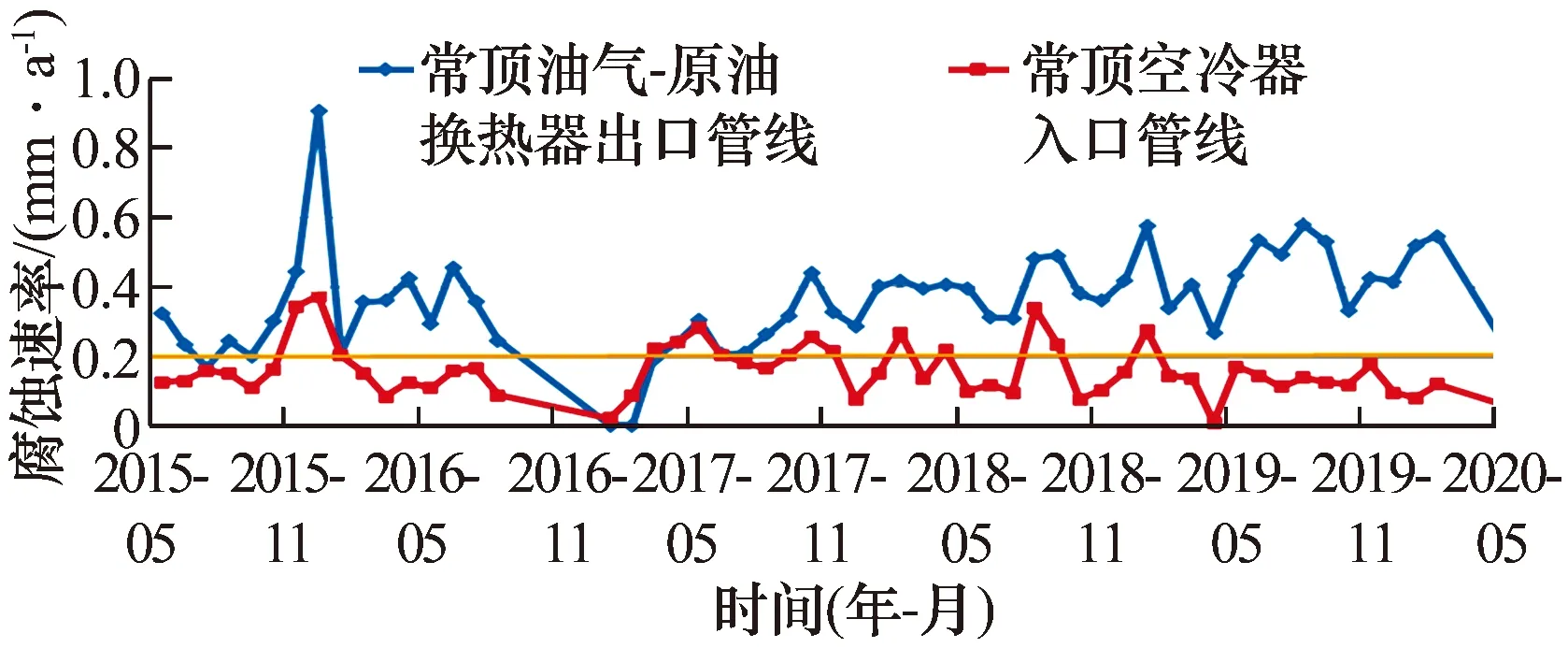

在2015年至2020年,常顶油气-原油换热器出口管线和常顶空冷器入口管线探针腐蚀速率长期超过控制指标0.2 mm/a(见图3),常顶挥发系统存在较为严重的腐蚀,且常顶油气-原油换热器出口管线腐蚀较常顶空冷器入口管线更为严重。

图3 探针腐蚀速率

3.3 隐患排查

2017年11月对常顶空冷器入口管线进行隐患排查,检测发现管线存在19处明显减薄部位,其剩余壁厚的最大值和最小值之差超过3.4 mm。2017年12月对常顶油气-原油换热器出口管线进行隐患排查,检测发现管线存在1处明显减薄部位,其剩余壁厚的最大值和最小值之差达到4.2 mm。

3.4 定点测厚

在常顶油气-原油换热器出口管线及常顶空冷器入口管线分别设置18处和48处定点测厚监测点。2018年11月检查发现,常顶油气-原油换热器出口管线共有3处监测点明显减薄,最大减薄量为0.6 mm,常顶空冷器入口管线共有6处监测点明显减薄,最大减薄量为1.8 mm。

3.5 大检修腐蚀检查

在2020年3月装置大检修期间,对常顶空冷器入口总管进行涡流扫查,发现入口总管三通存在明显的腐蚀减薄现象。采用超声波测厚仪对入口总管进行检测,发现部分管线腐蚀减薄严重,壁厚最小值为2.6 mm,其腐蚀情况见图4。

图4 常顶空冷器入口总管腐蚀情况

4 常顶挥发线腐蚀原因分析

在常减压蒸馏装置中,原油中的氯化物及硫化物分解产生HCl和H2S,随轻组分一同进入塔顶冷凝冷却系统,当塔顶油气被冷凝冷却至露点温度时,形成HCl-H2S-H2O腐蚀环境,对设备造成严重的腐蚀[1]。在这种腐蚀环境中,以HCl腐蚀为主,H2S腐蚀起促进作用,造成设备腐蚀失效[2]。

常顶油气-原油换热器出口管线操作温度为123~125 ℃,会形成局部强酸性腐蚀环境,由于温度较高,冷凝液较少,介质中的盐酸就会被浓缩。浓缩的盐酸会沿着介质的流动方向,在管道拐弯处以及水平管段底部积聚,造成这些部位腐蚀比较严重。

与常顶油气-原油换热器出口管线相比,常顶空冷器入口管线因操作温度较低而冷凝液较多,从而使盐酸的浓度降低,因而其腐蚀程度较轻。由于常顶空冷器入口管线服役时间较长,约10 a,管线内腐蚀产物和锈垢日积月累形成沉积物,产生垢下腐蚀。常顶空冷器入口支管均设置有注水管,注水方式为垂直单股注入,易发生偏流现象,难以均匀中和管线中的盐酸,导致管线内部分区域仍存在冷凝浓缩的盐酸,故腐蚀穿孔部位集中分布在常顶空冷器入口支管的中上部。

5 腐蚀控制措施完善

在2020年装置大检修期间,对常顶油气-原油换热器出口管线进行部分更换,并在管线内壁镀镍铬合金防腐涂层,隔离腐蚀性介质与管线表面接触,同时在管线上减少了1个直管与1个弯头,减少了积液,减轻了管线腐蚀。

根据常顶空冷器入口总管三通的腐蚀情况采取相应的措施进行处理,对腐蚀严重的2处三通进行更换,对明显减薄的2处三通进行贴焊。对空冷器入口总管进行保温,使其露点腐蚀位置移至支管注水点后。将各个空冷器入口支管全部更换,同时改变注水方式,将垂直单股注入改为水平雾化喷头注入,以保证注水均匀分布,并与介质充分接触,避免出现偏流及死角。

在常压塔顶部增设一套脱氯系统,从源头上降低腐蚀性介质的含量,减缓常顶冷凝冷却系统的腐蚀。

6 结 语

在装置腐蚀回路分析的基础上,制定了科学合理的腐蚀监控策略,通过在线腐蚀监测探针、定点测厚和腐蚀隐患排查等手段,及时发现了常顶挥发线系统因低温露点腐蚀而造成的装置隐患。为了减缓挥发线系统的腐蚀,在常顶油气-原油换热器出口管线镀镍铬合金防腐涂层,对常顶空冷器入口总管进行保温,改变入口支管注水方式,在常压塔顶部增设脱氯设施。目前腐蚀监测数据显示,采取改进的腐蚀控制措施后,塔顶腐蚀整体有所减缓。