掺炼高氯原油常减压蒸馏装置腐蚀风险分析及防护

马红杰,赵玉生,张文泽

(1.中国石油独山子石化分公司研究院,新疆 独山子 833699;2.中国石油独山子石化分公司炼油厂,新疆 独山子 833699)

某石化公司以加工管输哈萨克斯坦原油为主,该原油属于高硫低酸原油[1],2020年2月开始,该原油有机氯含量突然升高(以下简称高氯原油)。该石化公司共计加工高氯原油超过0.5 Mt。高氯原油加工会加剧常减压蒸馏装置(以下简称蒸馏装置)常顶系统的盐酸露点腐蚀、氯化铵盐垢下腐蚀和氯化物应力腐蚀开裂,影响到二次加工装置设备及管道的安全运行,如加氢装置空冷器部位的铵盐垢下腐蚀、分馏系统与循环氢系统的盐酸露点腐蚀等。因此,为了防控掺炼高氯原油对蒸馏装置造成的腐蚀冲击,采取了一系列的防护措施,例如,分析了高氯原油的有机氯分布特点,识别了蒸馏装置的腐蚀高风险部位,并对原油储存、原油掺炼、腐蚀监测方法和工艺防护措施进行了探索及研究应用,从应用效果来看,采取的监测及防护措施准确、有效,确保了蒸馏装置加工任务的顺利完成,未发生一起设备或管道腐蚀失效。

1 高氯原油腐蚀风险分析

1.1 有机氯监测及腐蚀影响

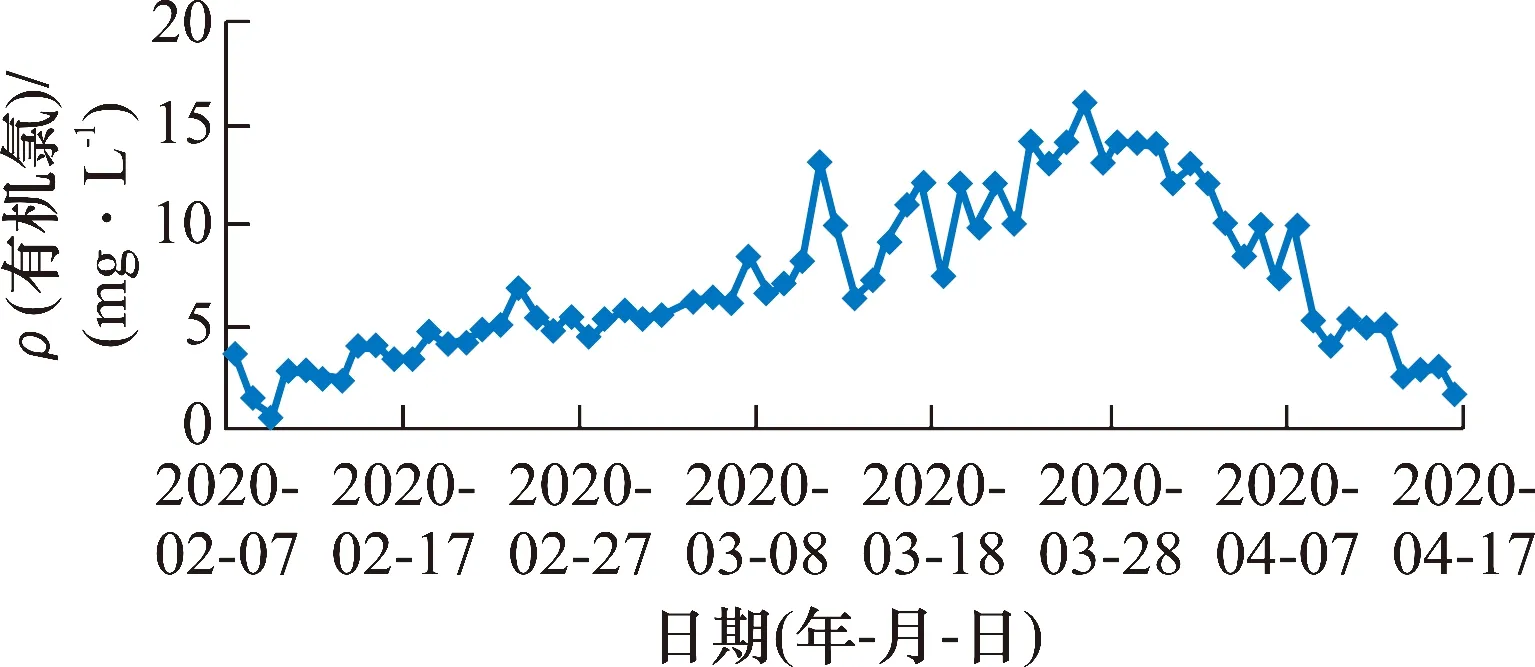

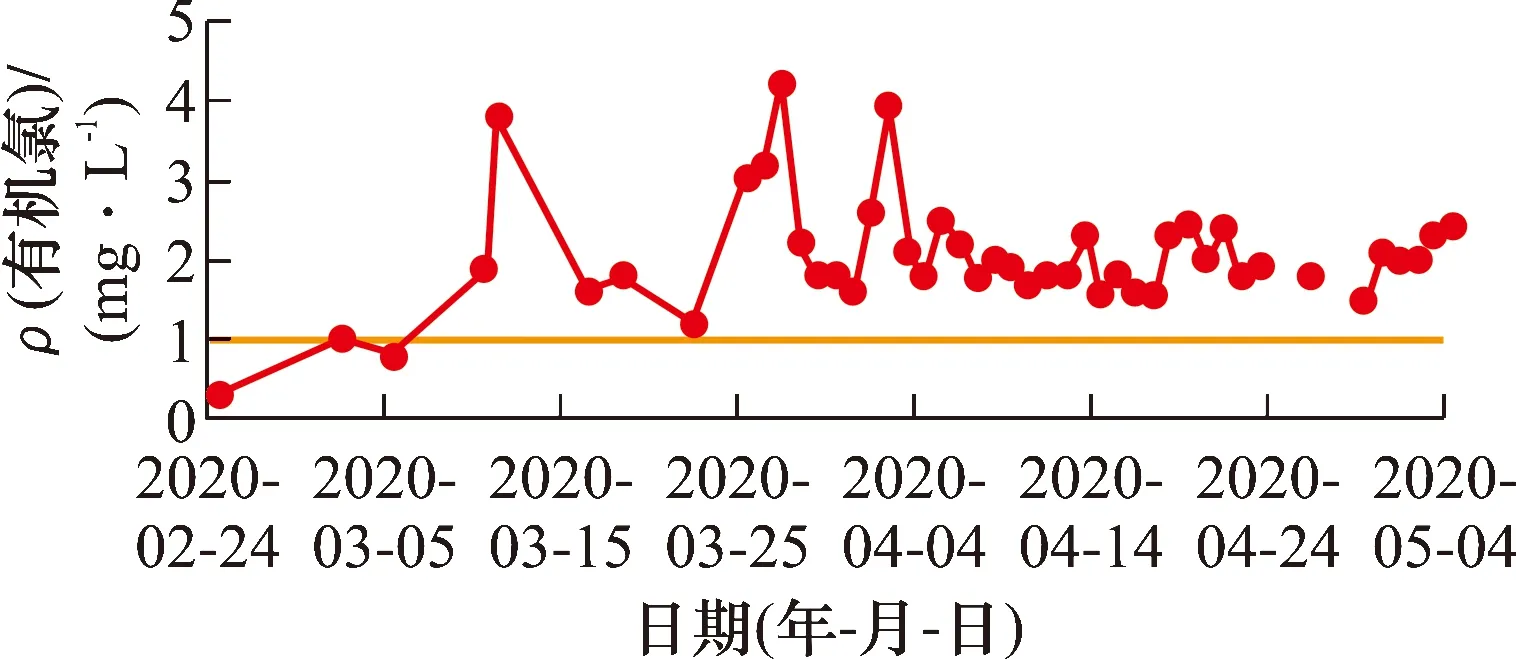

对进厂高氯原油有机氯含量变化情况进行连续监测,结果如图1所示。由图1可知,自2月初高氯原油进厂以来,原油中的有机氯质量浓度呈明显上升趋势,至3月下旬达到顶峰值16 mg/L,随后开始下降,并稳定在5.0 mg/L以下,4月中旬至5月初高氯原油掺炼结束,有机氯质量浓度均在2.0 mg/L以下,与掺炼高氯原油之前的数值相当。高氯原油进蒸馏装置分馏后,其中的有机氯随温度升高发生分解,分解产生的氯化物分布在馏分油中,对常减压塔侧线及塔底等部位不会造成腐蚀,但这些馏分油作为二次加工装置的原料油,将会对二次加工装置冷凝冷却部位造成腐蚀。

图1 管输哈油有机氯含量腐蚀监测分析

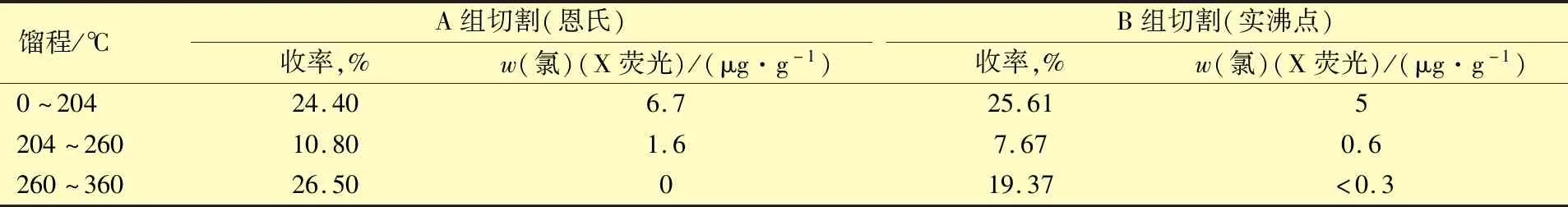

为了确定高氯原油中有机氯在蒸馏装置各馏分油中分布规律,对高氯原油进行切割评价,对切割馏分油中有机氯含量进行测定,结果见表1。由表1可见,高氯原油中的有机氯主要分布在 0~204 ℃的馏分中,少量分布在204~260 ℃ 的馏分中,高氯原油中的有机氯主要分布在石脑油中,极少量分布在柴油中。

表1 高氯原油切割评价及有机氯分布

1.2 腐蚀高风险设备及管道识别

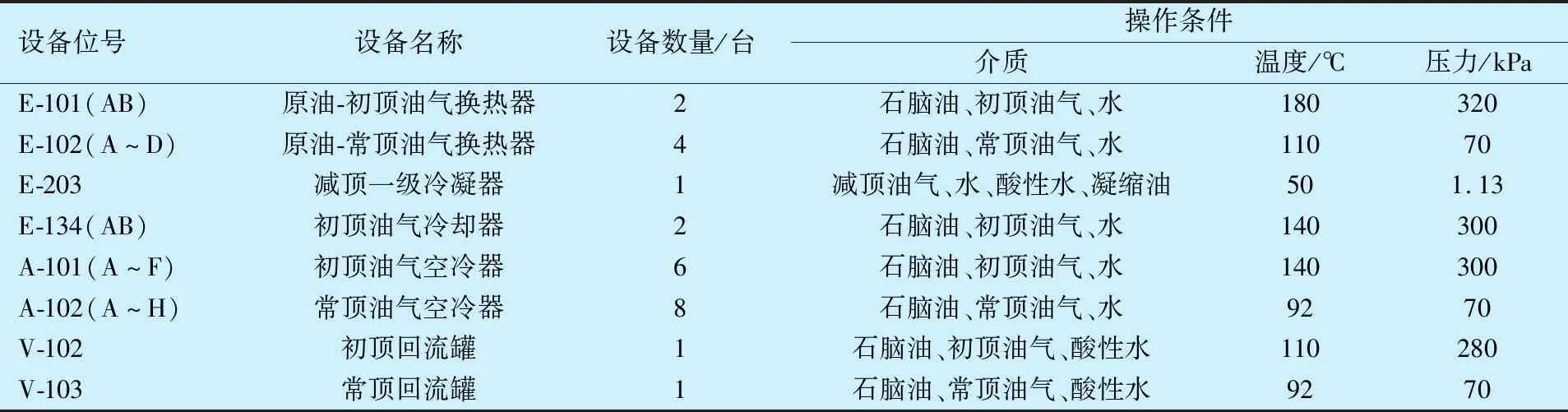

高氯原油中的有机氯化物沸点较高,经过常压炉和减压炉加热后大部分并未分解,主要分布在石脑油中,极少量分布在柴油中。有机氯以有机氯化物的形式溶于石脑油和柴油中,不溶于水,因而不会对石脑油、柴油接触的设备及管道造成腐蚀,因此,存在于石脑油和柴油中的有机氯不会对蒸馏装置造成腐蚀危害。然而,高氯原油中的较少量有机氯为小分子有机氯化物,经常压炉、减压炉加热后分解成HCl,将加剧常顶和减顶冷凝冷却系统的HCl+H2S+H2O腐蚀、氯化铵盐垢下腐蚀及氯化物应力腐蚀开裂[2-6]。综合考虑有机氯的腐蚀特性、有机氯在各馏分油中的分布规律、蒸馏装置腐蚀流程及设备耐蚀性能,对蒸馏装置加工高氯原油造成的腐蚀高风险设备进行了识别,结果见表2。

表2 加工高氯原油腐蚀高风险设备

2 防护措施及效果评价

2.1 防护措施

2.1.1 原油存储及掺炼

对高氯原油有机氯含量每日分析2次,根据分析数据进行储存调合。例如,有机氯质量分数小于7 μg/g时存储在A原油罐区;大于7 μg/g且小于20 μg/g时,在B原油罐区进行调合;高于20 μg/g时先储存,待原油有机氯质量分数小于 1 μg/g 后逐步进行调合加工。

为了从源头上控制原料油有机氯对蒸馏装置及后续装置的腐蚀冲击,进蒸馏装置的混合原油有机氯质量分数设防值设置为不大于5 μg/g,将高氯原油与牙哈原油等有机氯含量较低的新疆原油按照一定的比例进行调和,若调和后的混合原油有机氯质量分数不小于5 μg/g时,根据测算提高新疆原油掺炼比例。

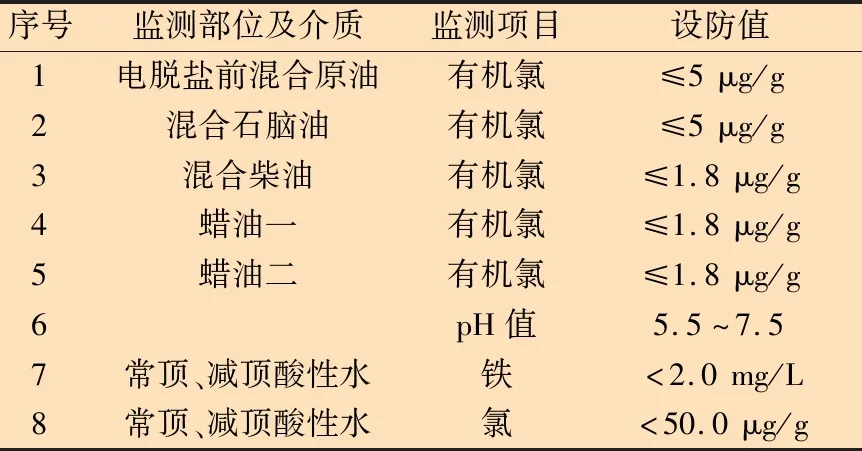

2.1.2 建立腐蚀监测方案及设防值

为了实时掌握高氯原油加工对装置的腐蚀影响及防护措施实施效果,依据上述高氯原油性质、各馏分中有机氯分布、蒸馏装置有机氯腐蚀高风险设备及管道识别等关键分析数据,针对装置受有机氯腐蚀影响的高风险部位,建立了以酸性水监测、在线测厚、在线探针及腐蚀挂片为主的腐蚀监测方案(监测频次为每天一次),并规定了监测项目设防值(见表3)。根据腐蚀监测数据对防护效果进行评价,做到随时调整工艺防护措施,确保措施有效,从而保障装置安全运行。

表3 加工高氯原油腐蚀监测部位及设防值

2.1.3 塔顶结盐控制

加工高氯原油将给常压塔顶和减压塔顶造成铵盐垢下腐蚀危害,综合加工高氯原油期间常顶和减顶部位的运行参数以及塔顶酸性水相关数据,对塔顶露点及氯化铵结盐点进行了核算。根据模拟计算,初馏塔顶结盐点温度为94.1 ℃,其露点温度为107.8 ℃,露点温度高于结盐点温度,避免了氯化铵盐沉积,且都在初顶空冷A-101内部;根据模拟计算,常压塔顶部油气出口露点温度为96.4 ℃,油气结盐点温度为115.9 ℃,由于常压塔顶温度控制在150 ℃左右,塔内部不存在露点腐蚀和结盐情况,塔顶注水部位改为常顶换热器E-102油气入口部位,且保证注水和油气接触后仍有30%的水为液态水,以便能及时将沉积的氯化铵盐洗掉。中和剂与水一起注入,与油气充分混合,中和油气中的酸性介质;根据模拟计算,减压塔顶部油气出口露点为86.0 ℃,油气结盐点温度为78.6 ℃,由于减压塔顶油气直接进入抽真空系统,油气与蒸汽接触后温度达到200 ℃甚至以上,在减顶一级冷凝器E-203内直接冷却产生相变,抽真空后油气露点温度为78 ℃,在减顶一级冷凝器E-203内溶解形成盐,同时中和剂加注到蒸汽系统,与塔顶油气中的酸性介质充分中和。

2.2 防护效果评价

2.2.1 原油掺炼

对进蒸馏装置的混合原油的有机氯质量浓度进行了监测,结果如图2所示。由图2可见,蒸馏装置混合原油的有机氯质量浓度稳定控制在 5 mg/L 以下,表明通过原油掺炼防护措施,可以有效降低混合原油的有机氯质量浓度,使得蒸馏装置常压塔顶油气、减压塔顶油气、石脑油及柴油中有机氯质量浓度保持在较低水平,减缓了有机氯对蒸馏装置造成的腐蚀风险。

图2 蒸馏装置石脑油中有机氯质量浓度

2.2.2 塔顶酸性水监测

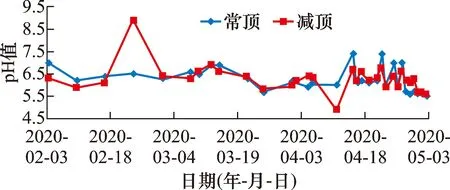

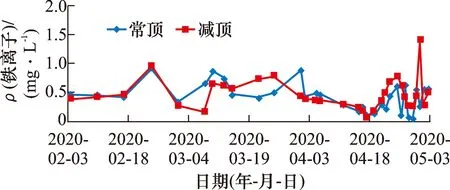

高氯原油中的一些小分子有机氯经过常减压加热炉会分解成HCl,对常顶及减顶冷凝冷却系统造成HCl露点腐蚀、氯化铵盐垢下腐蚀及氯化物应力腐蚀开裂。常顶、减顶冷凝冷却系统酸性水的腐蚀产物监测数据分别见图3和图4。由图3、图4可知,常顶冷凝冷却系统酸性水pH值平稳控制在设防值5.5~7.5,且腐蚀产物铁离子质量浓度均小于1.0 mg/L,满足设防值要求,该系统整体腐蚀性较小,腐蚀轻微;减顶冷凝冷却系统酸性水pH值除偶有两组数据超设防值5.5~7.5外,整体控制平稳,且腐蚀产物铁离子质量浓度均小于1.5 mg/L,满足设防值要求,该系统整体腐蚀性亦较小,腐蚀轻微。此次加工高氯原油期间,常顶、减顶冷凝冷却系统腐蚀轻微,表明常顶、减顶系统的工艺防护措施效果良好。

图3 常顶、减顶冷凝冷却系统酸性水pH值

图4 常顶、减顶系统酸性水铁离子含量

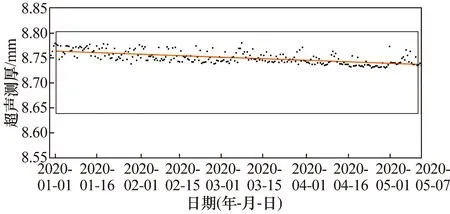

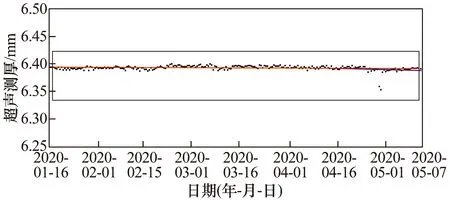

2.2.3 在线测厚监测

蒸馏装置常顶冷凝冷却系统空冷器进、出口管道的在线测厚见图5和图6。由图5、图6可以看出,常顶冷凝冷却系统空冷器进、出口部位管道腐蚀较轻,表明常顶冷凝冷却系统腐蚀轻微。

图5 常顶空冷器进口部位管线在线测厚

图6 常顶空冷器出口部位管线在线测厚

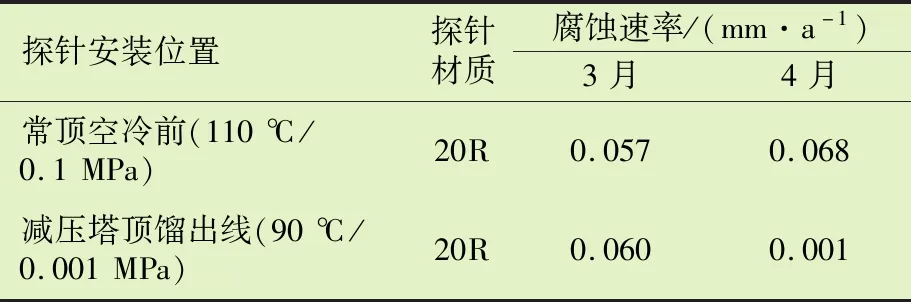

2.2.4 在线探针监测

蒸馏装置常顶、减顶系统在线探针腐蚀监测数据见表4。由表4可知,蒸馏装置加工高氯原油期间常顶系统的腐蚀速率稍高于减顶系统的腐蚀速率,但两系统的腐蚀速率最大值仅为0.068 mm/a,远小于系统监测指标值0.20 mm/a,常顶、减顶系统腐蚀速率较低,系统腐蚀轻微。

表4 常顶、减顶系统在线探针腐蚀监测

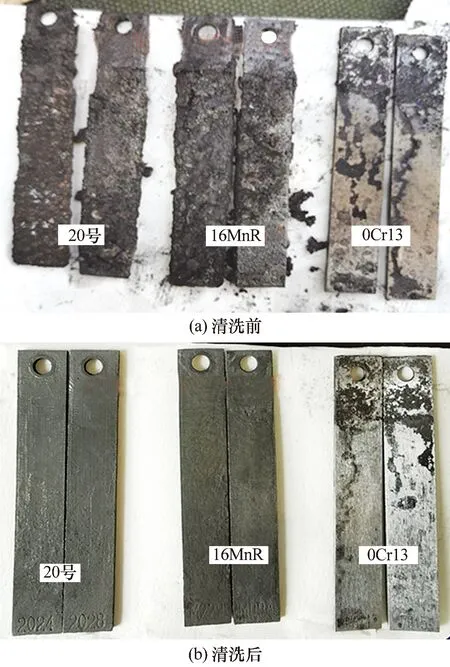

2.2.5 腐蚀挂片监测

常顶冷凝冷却系统腐蚀监测挂片的宏观形貌见图7。从图7可见,清洗前,0Cr13试片表面仅局部有少量黑色沉积物,20号钢、16MnR试片表面有大量黑色沉积物附着;清洗后,0Cr13试片表面无明显腐蚀痕迹,20号钢、16MnR试片表面腐蚀减薄明显。经计算0Cr13,20号钢和16MnR试片的腐蚀速率分别为0.001,0.121和0.136 mm/a,均小于控制指标0.20 mm/a。

图7 常顶系统监测挂片腐蚀形貌

3 结 论

(1)高氯原油切割评价结果表明,有机氯主要分布在0~204 ℃的馏分中,对蒸馏装置而言有机氯主要分布在石脑油馏分中。而高氯原油中的少量小分子有机氯经常压炉、减压炉加热后分解成HCl,增加了常顶和减顶冷凝冷却系统设备及管道的HCl+H2S+H2O腐蚀、氯化铵盐垢下腐蚀及氯化物应力腐蚀开裂的风险。

(2)从塔顶酸性水检测、在线测厚、在线探针及腐蚀挂片监测结果来看,高氯原油存储掺炼、建立腐蚀监测方案、设置蒸馏装置混合原油设防值和控制塔顶结盐等工艺防腐蚀措施是控制蒸馏装置短期掺炼高氯原油腐蚀风险的有效措施,为以后长期加工高氯原油做好腐蚀管控提供了宝贵的经验。