变频技术在乳化液集中供液系统中的应用

彭建永,黄靖龙

(1.湖南省煤业集团有限公司,湖南 长沙 410018;2.湖南科技大学 机电工程学院,湖南 湘潭 411201)

近年来,随着我国变频技术的高速发展,煤矿行业节能技术取得了相当大的成就,变频技术在煤炭行业的应用也越来越广泛[1-5]。尤其是在煤矿设备领域,变频技术有着广泛的应用。国内变频器制造技术的日益成熟,变频技术在煤矿乳化泵液中得到了大范围的应用推广。目前,我国南方煤矿已广泛推广煤矿乳化集中供液系统[6-7]。煤矿乳化液集中供液系统采用地面集中供液站代替多个井下供液站,以集中供液形式代替井下多站供液形式,为井工煤矿综采液压支架和单体液压支柱供液,也可以为其他用液设备设施(如井底、井口操车系统,煤巷液压支架等)供液。随着煤矿地面集中供液系统的建立,搭建煤矿水力能源传输应用平台,将进一步推动煤矿乳化液压设备设施的广泛应用。

乳化液压能以其安全可靠、应用范围广泛、使用方便、介质价格低廉、单位体积介质传递功率大等优点,将同电能、风压能共同成为煤矿的主要动力源。乳化集中供液系统具有以前供液系统不可比拟的优越性,投运后给煤矿企业带来了巨大的经济和社会效益。在煤矿机电设备中,使用变频技术,不仅可以使环境污染降低,而且还可以减少能源消耗的总量[8-11]。

1 乳化液集中供液系统组成及工作原理

1.1 乳化液集中供液系统组成

将地面泵站代替井下泵站及一泵代替多泵,是集中供液系统的2个显著的特点[12-15]。根据集中供液系统的工作特点,应选在煤矿地面工业广场建立集中供液站,并配套安装向井下供液的管网系统,以“一矿一站”的方式向矿井各个工作面集中供液,同时,各工作面只需保证供液管路连通即可。

乳化液集中供液系统如图1所示。

图1 乳化液集中供液系统示意Fig.1 Diagram of centralized emulsion supply system

地面乳化泵站集中供液系统由乳化泵站系统、电气控制系统、自动配液系统、输液管路4部分组成。乳化泵站系统包括乳化泵及乳化箱等设备,电气控制系统包括变频器、恒压自动控制器及软件控制设等设备,自动配液系统包括电磁阀、液位传感器、流量传感器及乳化液浓度传感器等设备,输液管路为各类液体运输管路等设备。

1.2 乳化液集中供液系统工作原理

智能一体化供液系统采用以集泵站吸入乳化液,通过电磁卸载自动控制装置、PLC智能控制系统、变频控制系多级过滤系统、组成乳化泵闭环控制,乳化液自动配比以及系统运行状态记录与上传实现乳化液配比自动控制,该方案同时也是一套完整的综采工作面供液系统解决方案[16-18]。

乳化泵吸入乳化剂池中的乳化液进行加压排至输液管,输液管将高压乳化液通过总管导至井下各水平大巷,再通过支管导至各采煤工作面。乳化泵的电控采用目前先进的变频调速技术,配合系统中设置的高灵敏度压力传感器、流量传感器、PLC控制器,实现对乳化泵的闭环控制,使泵站以设定的恒压向井下各采面供液。为了控制乳化箱中的乳化液量和浓度,利用系统中设置的高灵敏度液位传感器和浓度传感器检测液位和浓度信号,并传输至PLC进行运算处理,控制自动配液系统自动按比例向乳化箱中加入乳化油和清水,实现自动配液功能。

2 乳化液集中供液系统特点

随着技术的发展以及对环境保护的要求越来越高,变频技术在乳化液集中供液系统中得到了非常广阔的应用。变频技术在乳化液集中供液系统中的功能特点如下。

(1)集中供液功能。可以实现全矿井各工作面(综采、高档普采、炮采)共用一个供液系统,由地面泵站集中供液。

(2)自动控制功能。采用分布式控制方式,将各级数据统一上传中控设备,实现现场的无人值守。

(3)定压供液功能。保证不同工作面用液压力需要,供给各工作面液压力恒定。

(4)定时供液功能。具有定时自动开、停机功能。

(5)人机对话操作界面。设置在上位机的显示屏和控制柜上的触摸屏均可分页显示供液系统操作模拟图、参数设置、故障记录等。

(6)自动配液功能。保证乳化液箱有适量的液量和合适的油、水比(可调)。

(7)软启动和软停机功能。利用变频控制在启动时频率逐步升高和停机时频率逐步降低的特性,实现乳化泵的软启动和软停机。

(8)完善的保护功能。如供液超压保护,供液系统漏液保护,乳化液箱液位超高和超低保护,主电机过电流、欠电压及单相保护、漏电、超温保护等。当发生以上故障时,立即停机自锁并报警,维护人员进行“复位”后,方可重新启动系统。

(9)主泵与备用泵相互切换功能。主泵系统运行时若发生系统性故障,可快速切换至备用泵系统运行。

(10)控制系统留有并网接口。依托矿井下工业以太网平台,将乳化泵监控数据与全矿井自动化监控数据进行实时传输以达到自动监控信息共享。同时具有较强的兼容性和扩展性,为下一步综合自动化集中控制做好扩展接口。

(11)历史资料保存及导出功能。可随时查看各时间段设备的运行状况。

3 变频技术的应用

随着流程工业系统变频技术的飞速发展,该技术已相对成熟。供液系统通过采集输出端的流量和压力传感器数据反馈到系统控制单元,从而调节变频调速改变轴输出功率,达到适合现场使用的目的。

矿井下轨道交通的道岔控制方式可分为手动、机械和电动3种基本结构[19-20]。对于车流量少、道岔变化不频繁的地方,一般安装手动道岔;对于列车靠着道岔尖端沿某一方向运行的地方,采用机械弹簧道岔。道岔控制多用于车辆道口固定出入口;电气开关包括主控和集中控制:主控多用于开关不多的运输场。机车上安装总控发射机,开关处安装接收机。道岔位置指示,司机根据道岔位置显示操作发射器改变道岔位置;集中控制多用于运输线路复杂、道岔频繁的堆场,机车监控系统采用集中控制道岔方式。

转辙机的发展可分为2个阶段,最初以XZDY-4型和DK22型为主要代表的交流电机驱动型,后来发展为ZDZ-100/150型和ZDT-250型直流驱型。

当前我国煤炭行业使用的远程控制及自动控制的轨道转撤装置主要有3种形式:①电动液压型。该类型采用电动机远程控制方式驱动液压泵,以液压泵驱动活塞连杆带动转撤机尖端发生移动。②电动型。该类型采用电动机远程控制减速器,以减速器驱动转撤机尖端发生移动。③电空转辙型。该类型采用电动机远程控制空气泵压缩,以空气泵的压缩空气驱动活塞连杆带动转撤机尖端发生移动。以上3种远程自动控制的轨道转撤机都需要在矿井下铺设专门的电缆和开关控制设备,同时矿井下的环境复杂,设备故障较多。矿井控制维修也受制于人工水平的不同,导致远程操作线路和遥控控制装置故障排除有着很大的难度。因此该领域急需一种投资小、故障少、维修简单的远程控制或自动控制的轨道转辙装置。

3.1 利用乳化液改造驱动轨道转辙装置

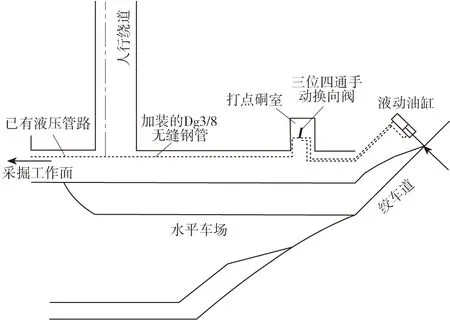

根据煤矿井下的实际情况,以乳化液泵所提供的电源驱动轨道转撤机运作的总体思路,即利用通过水平停车场人行绕道的乳化液主干道,将乳化液支管连接至水平停车场管理室,安装在倾倒车道上管理室的液压缸由手动换向阀和液压管路控制,从而带动道岔机构完成道岔工作。系统布置如图2所示,液压系统原理如图3所示。

图2 乳化液驱动轨道转辙布置Fig.2 Layout diagram of emulsion-driven track switch

图3 乳化液液压系统工作原理Fig.3 Principle diagram of emulsion hydraulic system

3.2 液压系统计算选型

由现场实际情况得知,轨道转辙装置动作所需推(拉)力为0.5 kN左右,轨道转辙机构的尖轨行程为80~110mm,乳化液系统一般调定压强为16MPa,查产品目录手册,选用轴向底座固定式油缸G32×125(B6.1.7.00)。油缸产生0.5 kN拉力所需压强:

(1)

式中,P为液体压强;F为活塞杆推力;S为油缸有效截面积;R为活塞头半径;r为活塞杆半径;π为圆周率常数,此处的取值为3.142。

将数据代入公式计算得,P=4.42 MPa,油缸产生的推力FT≈1.4F=0.7 kN。

油缸所需流量按30 s内完成110 mm行程计算:

Q=SV=πR2L/t

(2)

式中,Q为液体流量;V为液体流速;L为活塞行程;t为活塞行程时间。

将数据代入公式计算得,Q=0.003 L/s。

其余参数同上,查阅产品目录表,根据目录表选用JF-L10H型减压阀将系统压强由16 MPa降到4.4 MPa(应根据现场调试确定具体数值,不可过大,也不可过小),选用34S-25三位四通手动换向阀控制油缸运动方向,并配I-10单向阀和压力表,总管路安装QJ-10(G)球形截止阀,便于操作完成后关闭总管,以减少乳化液流失和系统压力能损失。

该系统转撤故障结构简单,安装方便,操作相对容易,同时液动转撤器技术含量低,维修相对简单,系统适应能力强,受环境影响相对较小,故障率相对较低,同时可以避免人员反复上下车道,减少工人的劳动强度,但液动转辙器适应范围窄减压阀溢出的乳化液和油缸回流出的乳化液难以回收,影响现场文明卫生。

此外,液动轨道转辙装置比电动轨道转辙装置的成本低50%以上。以一个60 m水平车场和20 m甩车道为例,两者在装置成本方面的比较见表1。

表1 不同装置成本比较Tab.1 Cost comparison of different devices

可以看出,采用乳化液动转辙器不但能克服电动转辙器的一些缺点,而且成本低廉、性能稳定、故障率低、维护简单,在多水平提升或上山开采提升的甩车道应用能明显减轻职工的劳动强度和减少违章操作的概率,对提高矿井运输提升系统的安全性具有重要意义。

4 应用效益分析

4.1 节电效益

将变频技术运用到煤炭行业领域,可为此类高耗能产业提供新的节能方案,做到该行业内的节能减排,同时降低企业的生产成本。

(1)根据井下各工作面均为间隙性用液的特点,建立集中供液系统,利用“大系统”供液的均衡作用,仅运行一台乳化泵就能保证全矿井各工作供液,避免了原多台乳化泵同时运行和大多数时间处于无效运行的状况,可节约一部分电能。

(2)通过对乳化泵进行变频调速,实现恒压、按需供液。同时,通过合理设定乳化泵的停开时间,避免了乳化泵的无效运行,可节约一部分电能。

(3)实现乳化泵软启动和软停机,降低启动电气冲击和电能损耗,可节约一部分电能。

通过湖南省煤业集团有限公司旗下煤矿数据分析,采用了变频技术的乳化液集中供液系统综合节电达50%~70%。

4.2 设备投入和运行维护效益

传统分散式供液方式存在使用设备多、设备运行环境差、设备耗电多、对泵站维护管理困难等弊端,与分散式供液方式比较,地面集中供液方式减少了全矿井乳化泵安装台数和运行台数[1],节约了设备初期投资和运行维护费用。

(1)以一机代替多机,以大系统代替小系统。经过对供液系统进行优化后,系统的总装机容量比原来减小50%~70%,大幅减少了设备和系统的初期投资。

(2)乳化泵站安装在地面,设备的使用环境得到了改善,便于安装和维护。乳化泵采用变频调速后,减少了启动和运行时的机械冲击和磨损,其使用寿命比原来延长1~3倍。

(3)系统实现地面自动配液,保证了综采液压支架和单体液压支柱的用液质量,其大修理周期延长1~3倍,使用寿命延长1~2倍。

(4)乳化泵站实现无人值守,节省了井下乳化泵值守人员。

(5)减少了电气设备的数量,有利于进行安全管理。

4.3 社会效益

乳化液采用集中供液方式在技术及设计上有着较大的优势,可根本性地解决就地供液存在的问题,从而解决乳化液的供液质量[5]。采用变频技术之后,对其产生的社会效益分析如下。

(1)实现按需、恒压供液,避免了原机械式调压方式供液压力发生波动的现象,确保综采支架和单体液压支柱的初撑力稳定,提高了工作面支护安全系数。

(2)乳化泵站安装在地面,并且采用全自动控制,减少了煤矿井下辅助人员,降低了井下设备和人员安全事故发生的概率。

(3)避免了乳化泵站运行时油污、乳化液、热量、噪声和废气对井下环境的污染,改善了矿井文明生产条件。

(4)需要增加或改变用液地点时,只需将供液管连通即可,避免了泵站设备硐室的建设及设备频繁拆装、搬运,节省了工作量,简化了生产流程,提高了煤矿生产保障能力。

(5)搭建了煤矿乳化液压能输送的应用平台,将推进煤矿乳化液压设备设施的广泛应用(如提升系统的操车系统、煤巷液压支架等)。

(6)提高了煤矿自动化水平,为建设智慧矿山奠定了基础。

5 结论

通过应用高压大流量泵站,采用集中供液技术,对于延长液压支架使用寿命、推进高效矿井建设具有重要意义。而变频技术作为煤矿中广泛应用的自动控制技术,在煤矿乳化液集中供液系统中能够提升相关的经济效益。本文通过乳化液集中供液系统的组成及工作原理分析,论证了系统的经济和社会效益,对推进高效矿井建设具有重要的意义。