滚动轴承状态监测与早期故障诊断系统研究与设计①

李新杰, 童靳于

(安徽工业大学,安徽 马鞍山 243032)

0 引 言

滚动轴承作为承受载荷和传递运动的机械零部件,被广泛应用于机械、电力、航空航天等各个领域,是重要也是极易发生故障的零件[1]。

滚动轴承早期故障信号微弱,常被淹没在强背景噪声中,故障特征提取难度大[2]。为了解决滚动轴承状态监测与早期故障诊断的难题,及时发现故障并进行检修与维护,避免安全事故的发生和经济损失,基于LabVIEW设计了一种滚动轴承状态监测与早期故障诊断系统。

1 系统总体设计

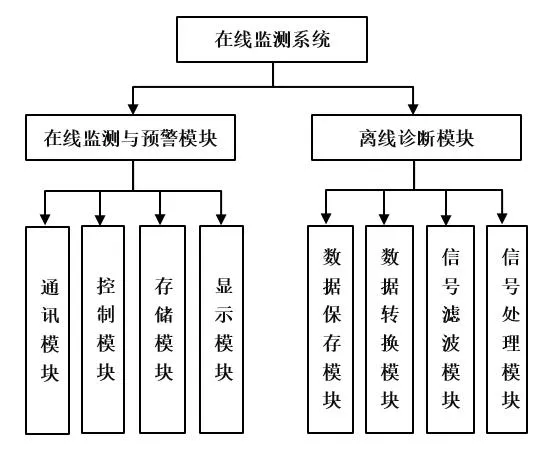

系统总体由两部分部分组成,包括在线监测与预警模块以及离线诊断模块,如图1所示。其中,在线监测与预警模块具有和采集器通讯和交互的功能,可以向采集器发送相关指令,并回传采集得到的数据。采集数据的存储建立在数据库基础上,使用SQL Sever做为数据库并在SQL Sever数据库中建立各个采集通道的信号特征量参数表用来存储信号的特征参数。采集得到的信号可以分通道实时显示在系统主界面上。操作人员通过预先输入的报警阈值,系统对采集的信号进行实时监测,超出设定阈值,系统自动报警。离线诊断模块可以实现对存储数据的读取、转换及信号处理,其中信号处理包括基于时域指标的信号处理和基于EMD的包络谱分析。包括显示经过处理的关键敏感参数的波动情况。系统具有实时监测性强、人机交互性好以及诊断效果好的优点,能够满足滚动轴承运行状态可视化监测和早期故障识别的要求。

图1 监测系统总体方案设计

2 硬件选型与安装

(1)数据采集卡:数据采集卡选用NI公司的DAQPad-6020E型同步数据采集卡,该采集卡拥有8个模拟输入通道,12位分辨率,最高采样点数100KS/s,采集的信号经A/D转换后通过USB接口将信号传输至上位机,具有传输信号稳定,传输效果好的优点。

(2)振动传感器:振动传感器用来采集振动信号,本系统选用INV9822型加速度传感器,可用频率范围为0.5Hz-8kHz,电压灵敏度为10.309mV/ms,在温度为25℃,湿度为50%条件下正常工作,安装谐振频率为25kHz。使用时用磁座将加速度传感器分别安装在轴承座外表面。

(3)光电传感器:光电传感器用于精确监测转子的转速,安装时将光电传感器固定在支架的圆孔中,适当调整传感器与轴上反光纸之间的距离,大约在1cm左右,轻轻拨动转轴观察绿色指示灯是否变化,并将其用紧钉螺钉拧紧。

3 系统软件设计

3.1 在线监测模块

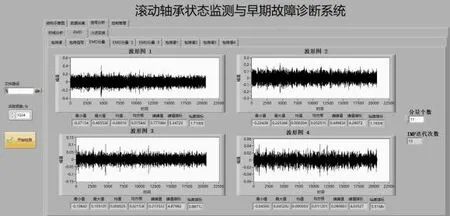

在线监测模块采用调用子VI的方式,简化了程序设计结构,方便操作人员理解和修改,如图2所示。

图2 监测系统主界面

监测界面通过波形图实时显示测点的振动信号,当监测的信号超出设定的阈值时就会发出报警提示。同时系统可以实现实时监测信号的统计特征参数计算,输出反映滚动轴承运行状态的相关指标参数,包括有量纲指标:峰峰值、平均值、均方根值;无量纲指标:裕度指标、峭度指标、脉冲指标等[3—6],如表1所示。

表1 指标参数

3.2 离线诊断模块

系统离线诊断模块为信号分析提供了的频谱分析、基于EMD分解的包络谱、小波分析等工具,使用者可以使用不同的方法对采集到的滚动轴承信号进行分析。针对早期轴承故障信号监测和诊断,可采用基于EMD分解的包络谱分析方法。

(1)基于EMD分解的包络谱分析方法

基于EMD分解的包络谱分析方法具体如下:

步骤1:确定原始信号x(t)的所有极值点,并对极大值点和极小值点做三次样条曲线拟合,获得上包络u(t)和下包络l(t)[7]。

步骤2:对上、下包络加以平均,得到均值曲线为m(t)[8]:

(1)

步骤3:将均值曲线m(t)从信号x(t)中分离,如果余项h(t)满足IMF的条件,那么余项h(t)即为第一个分量,如不满足,则将余项h(t)作为新的信号x(t)重复上述步骤,直到余项满足IMF的条件,记imf(t)=h(t),imf(t)即为所得分量[9]。

h(t)=x(t)-m(t)

(2)

步骤4:从信号x(t)中将imf(t)分离,得到剩余信号r(t)。再将剩余信号r(t)作为新的原始信号重复上述步骤1~4,最终将原始信号分解为一系列分量和剩余信号之和[10]。

(3)

根据Hilbert变换可知

(4)

于是可得x(t)对应解析信号g(t)为

(5)

其中g(t)的幅值和相位表达式为

(6)

(7)

幅值A(t)即为信号x(t)的包络[11]。

(2)基于EMD分解的包络谱分析模块

基于EMD分解的包络谱分析模块如图3所示。原始信号x(t)经过13次迭代后得到12个IMF分量如图3所示,波形图1~波形图11分别为前11阶IMF分量imf1~imf11,波形图12为残余分量r11(t)。

a)imf1~imf4

从图3可以看出,前4阶IMF分量的为振动的高频分量,故对前4阶IMF分量求其包络谱即可分析出轴承故障频率。

4 实验验证

4.1 实验平台搭建

为了验证监测系统的有效性,将其应用于转子实验台滚动轴承状态监测与早期故障诊断,搭建如图4所示实验平台。待测滚动轴承的型号为SKF 6200Z,通过线切割加工设置内圈、外圈两种故障类型故障,如图5所示。

1.振动传感器2.轴承座3.光电传感器4.转动轴5.齿轮箱 6.电机

图5 轴承故障类型

4.2 时域指标在线监测

利用监测系统对正常状态以及具有局部故障的滚动轴承振动信号进行在线监测。采集转速为640 r/min时的滚动轴承振动信号,采样频率设置为1024Hz,监测结果如图6~图8所示。从图中可以看出正常轴承时域波形分布均匀,时域各指标参数均较小,如脉冲指标为11.09。而外圈故障轴承和内圈故障轴承信号的时域波形中均存在明显的周期性冲击,各时域各指标参数远大于正常滚动轴承信号对应的各指标参数,如外圈故障轴承脉冲指标为131.09,内圈故障轴承脉冲指标为78.98。因此,通过比较监测信号的时域波形及其对应的时域特征指标可以判断出轴承是否存在故障。

图6 正常轴承信号

图7 外圈故障轴承信号

图8 内圈故障轴承信号

4.3 故障离线诊断

为了进一步诊断出故障类型,读取轴承在线监测的信号,利用基于EMD分解的包络谱分析得到滚动轴承包络谱如图9、图11和图12所示。其中转速为640 r/min时滚动轴承转频为10.67Hz,外圈、内圈故障轴承对应的故障特征频率分别为34.13Hz和51.2Hz。

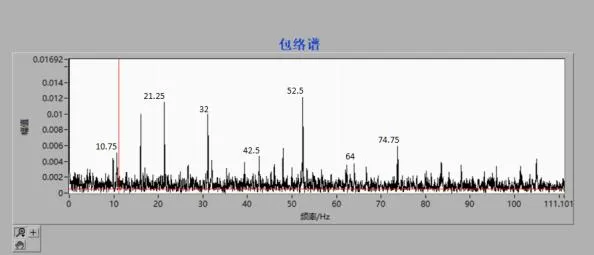

图9为正常轴承的包络谱,图中可以明显看出与转频10.67Hz接近的频率10.75Hz,同时可以看到转频的二倍频(21.4Hz),频谱图中不包含轴承故障特征频率。因此可判断该轴承运行状况良好。

图9 正常轴承包络谱

图10为滚动轴承外圈故障信号经过EMD分解后得到的前4阶IMF分量,对4个IMF分量进行叠加并重构,解调出包络信号如图11所示。

图10 轴承外圈故障EMD分解高频分量

图11 外圈故障轴承包络谱

图11为外圈故障轴承包络谱,从图中可以看出谱线中有几个明显的频率成份,其对应的频率分别为10.75Hz,21.25Hz,32Hz,分别与转频(10.67Hz)以及转频的二倍频、外圈故障特征频率(34.13Hz)接近,因此可以判断轴承故障类型为外圈故障,诊断结果与实际故障类型一致。

图12为内圈故障轴承包络谱,图中频率较大处所对应的频率分量分别为10.75Hz,21.5Hz,32.5Hz,43.5Hz以及54.5Hz,其中频率为54.5Hz对应的幅值最大,且与轴承内圈故障特征频率51.2Hz接近,由此可以判断轴承内圈存在故障,与实际故障情况一致。

图12 内圈故障轴承包络谱

5 结 论

针对滚动轴承状态监测与早期故障诊断困难的问题,基于LabVIEW设计了具有模块化结构的在线监测-离线诊断监测系统。系统包括可视化状态监测、时域指标预警以及基于EMD分解的包络谱分析等功能。经过滚动轴承实验验证,该系统能够快速准确的监测滚动轴承的运行状态,同时能够准确识别滚动轴承早期故障类型,诊断结果与实际故障类型一致,验证了监测系统的准确性