蜡油降凝剂的合成与降凝性能的研究

宋明龙, 高 禄, 于海洋, 高艺珊, 何伶俐, 龙小柱

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

蜡油为原油蒸馏的一种馏分油[1],当用作船用燃料时应具有较好的流动性和雾化性能.但蜡油通常具有较高的凝点和黏度,低温流动性差.目前,国内外多采用加入化学降凝剂的方法解决这一难题,可通过改变油品中蜡晶的尺寸和形状降低蜡晶形成三维网状结构所需的温度和强度,从宏观上降低蜡油的凝点,改善其低温流动性[2-4].化学剂降凝法具有操作简单、设备投资少、大量节能降耗、不需要后处理等优点,便于对输油过程进行自动化管理,也便于在海上采油和集输过程中采用[5-8].因此,降凝剂降凝技术成为国内外普遍关注的研究课题.近十多年来,蜡油添加降凝剂输送技术在国内外得到了大力推广[9-10].

本课题以反丁烯二酸、十六醇、十八醇与二十六醇(混合醇)、苯乙烯为原料,采用先酯化后聚合的方法,合成反丁烯二酸混合酯-苯乙烯结构的共聚物降凝剂.以降凝效果为评价目标,通过单因素和正交实验,得到合成反丁烯二酸混合酯-苯乙烯共聚物的最佳条件.通过凝点效果实验,考察了影响降凝剂对蜡油降凝效果的因素.

1 实验部分

1.1 试剂及仪器

反丁烯二酸,十六醇、十八醇、二十六醇混合醇,苯乙烯,对甲苯磺酸,过氧化苯甲酰(BPO),甲苯均为分析纯试剂.

Themo Nicolet 470型红外吸收光谱仪(KBr压片),美国尼高力公司;SYD-510型石油产品凝点试验器,上海昌吉地质仪器有限公司;W-O型恒温水浴锅,巩义市予华仪器有限责任公司.

1.2 反丁烯二酸混合酯-苯乙烯共聚物的制备

酯化反应采用反丁烯二酸与十六、十八、二十六醇为原料,以甲苯为携水剂和溶剂,在对甲苯磺酸的催化作用下,发生酯化反应,得到反丁烯二酸混合酯.聚合反应以酯化合成的反丁烯二酸混合酯和苯乙烯为聚合单体,以过氧化苯甲酰(BPO)为引发剂,水浴加热条件下,聚合得到反丁烯二酸混合酯-苯乙烯共聚物.

酯化反应方程为

聚合反应方程为:

1.3 红外表征

取少量共聚物,以KBr为基底进行研磨压片,利用傅里叶红外光谱仪进行红外表征,分析其官能团结构.

1.4 性能评价

取少量共聚物,经热处理后加入到蜡油中,对其降凝效率进行评价,得到最佳的加剂量和最优降凝效果数据.

2 实验结果与讨论

2.1 酯化单因素实验

酯化实验过程考察反丁烯二酸与混合醇的物质的量比、酯化时间、催化剂用量等因素对蜡油降凝效果的影响.聚合实验中选取反丁烯二酸与苯乙烯的物质的量比为1∶1,聚合温度85 ℃,引发剂质量分数为1.5 %,聚合时间3 h.

2.1.1 反丁烯二酸与混合醇的物质的量比对蜡油凝点的影响

酯化过程选取酯化时间3 h,催化剂用量1.5 %(质量分数),考察反丁烯二酸与混合醇的物质的量比为1∶1、1∶1.5、1∶2、1∶2.5和1∶3时,对蜡油凝点的影响.由图1可知:反丁烯二酸与混合醇的物质的量比为1∶2时,降凝剂有较好的效果.降凝剂中长链烷基由混合醇引入,混合醇的含量较少时,与蜡晶吸附-共晶的烷基就会减少,产品对蜡油降凝幅度小.混合醇含量过多时,产品中的烷基长链可能会相互吸附弯曲成团,与蜡晶的作用小,降凝幅度也减小.

图1 酸醇物质的量比对降凝效果的影响

2.1.2 酯化醇物质的量比对蜡油凝点的影响

反丁烯二酸与混合醇的物质的量比由以上实验确定,催化剂质量分数为1.5 %,考察酯化醇(十六醇、十八醇、二十六醇)物质的量比为0.8∶1.2∶1、0.9∶1.1∶1、1∶1∶1、1.1∶0.9∶1、1.2∶0.8∶1时,对蜡油凝点的影响.由图2可以看出:随着酯化醇物质的量比的增加,降凝幅度不断上升,酯化醇物质的量比为1∶1∶1时,降凝效果最好,继续增加物质的量比,降凝效果开始下降.

图2 酯化醇物质的量比对蜡油凝点的影响

2.1.3 催化剂用量对蜡油凝点的影响

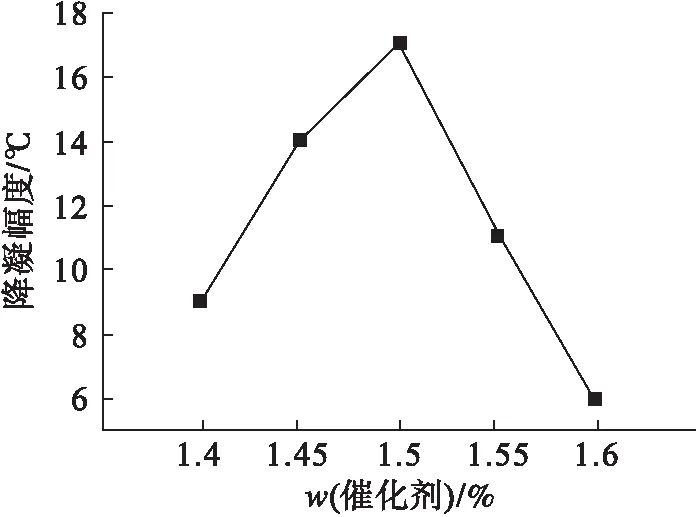

反丁烯二酸与混合醇的物质的量比和酯化醇物质的量比由以上实验确定,考察催化剂的质量分数为1.4 %、1.45 %、1.5 %、1.55 %和 1.60 %时,对蜡油凝点的影响.

由图3可以看出:催化剂质量分数为1.5 %时,降凝剂对蜡油凝点有较好的效果.催化剂用量少,反应速率较慢,酯化反应过程不充分,产品对蜡油凝点的降凝幅度小.催化剂用量较大时反应中可能有较多的副反应,合成的产品对蜡油凝点的降凝幅度也小.

图3 催化剂用量对蜡油凝点的影响

2.2 聚合单因素实验

聚合过程考察反丁烯二酸与苯乙烯物质的量比、聚合温度、引发剂用量对蜡油凝点的影响.酯化条件由酯化单因素实验确定.

2.2.1 反丁烯二酸与苯乙烯物质的量比对蜡油凝点的影响

在聚合温度为85 ℃、引发剂的质量分数为1.5 %、聚合时间为3 h的条件下,考察反丁烯二酸与苯乙烯的物质的量比为1∶0.5、1∶0.75、1∶1、1∶1.25 和1∶1.5时,聚合物对蜡油凝点的影响,结果见图4.

图4 反丁烯二酸与苯乙烯的物质的

由图4可以看出:反丁烯二酸与苯乙烯的物质的量比为1∶1,降凝剂有较好的效果.苯乙烯为极性基团,降凝剂中极性基团含量增加,长链烷基的含量减少,降凝剂的结晶度降低.极性基团含量增加到很高时,由于空间排布的障碍,链的刚度增加,降凝剂结晶更加困难.当降凝剂中极性基团与长链烷基的含量达到最佳比例时,才能获得最佳的降凝效果.

2.2.2 聚合温度对蜡油凝点的影响

在反丁烯二酸与苯乙烯的物质的量比为1∶1、引发剂质量分数为1.5 %、聚合时间为3 h的条件下,考察聚合温度为75 ℃、80 ℃、85 ℃、90 ℃、95 ℃时,聚合物对蜡油凝点的影响,结果见图5.

图5 聚合温度对蜡油凝点的影响

由图5可以看出:聚合温度为85 ℃时,降凝剂有较好的效果.聚合温度对产品的分子量有影响.温度较低时,聚合反应的速率慢,聚合单体的转化率低,反应没有有效地聚合成高分子链,对蜡油凝点影响小.聚合温度高时,聚合反应会发生凝胶现象,降凝效果较差.

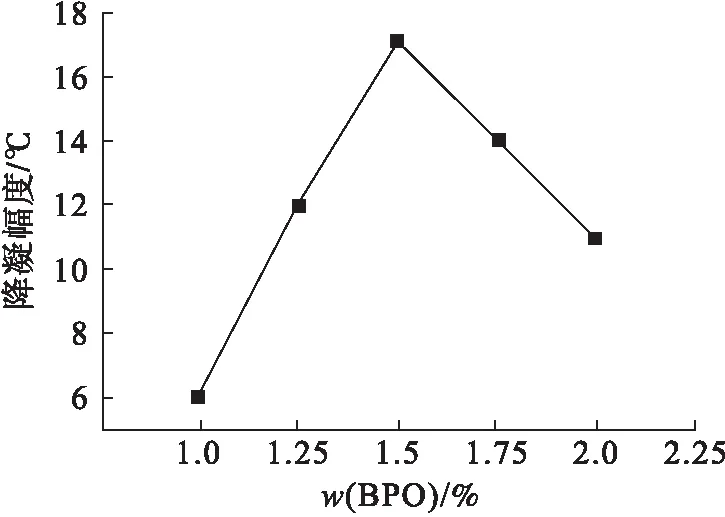

2.2.3 引发剂用量对蜡油凝点的影响

在反丁烯二酸与苯乙烯的物质的量比为1∶1、聚合温度为85 ℃、聚合时间为3 h的条件下,考察引发剂质量分数为1 %、1.25 %、1.5 %、1.75 % 和2 %时,聚合物对蜡油凝点的影响.

由图 6可以看出:引发剂质量分数为1.5 %,降凝剂有较好的效果.引发剂用量会影响聚合物分子量.引发剂用量少,引发剂引发的活性自由基和活性链数量少,聚合分子量高,对蜡油的降凝效果较差.引发剂用量增加,聚合物分子量较小,合成的降凝剂对蜡油的降凝幅度减小.

图6 引发剂用量对蜡油凝点的影响

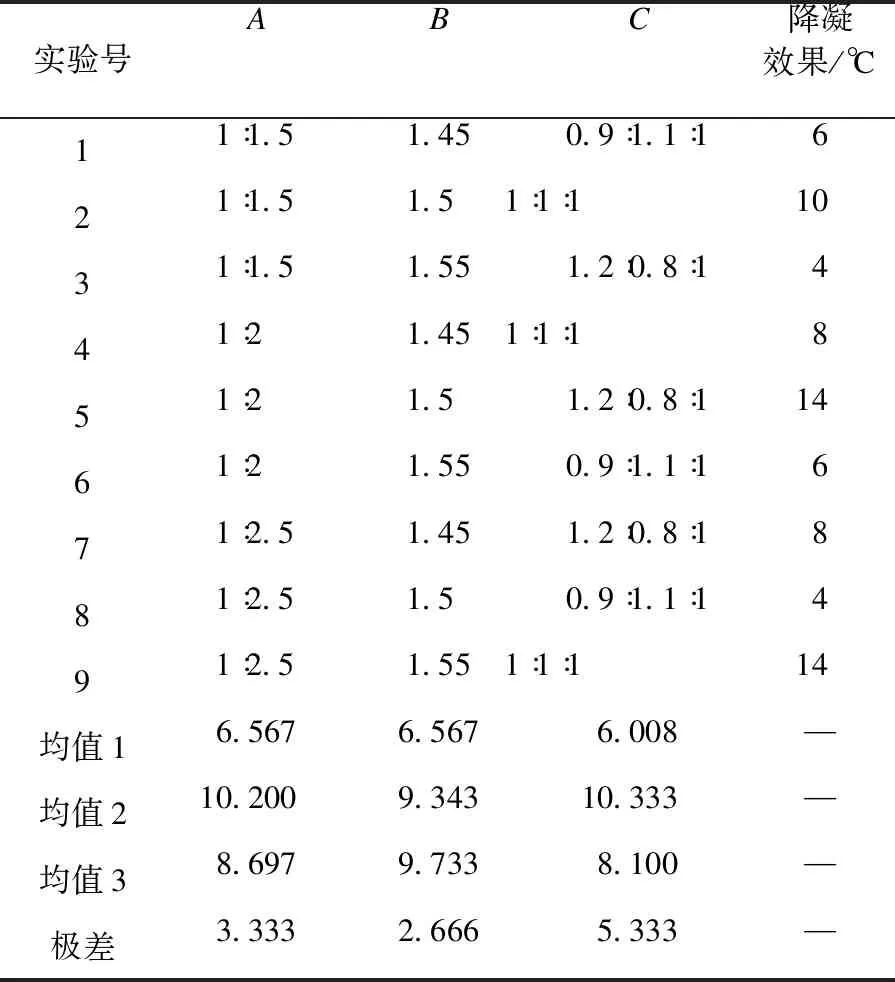

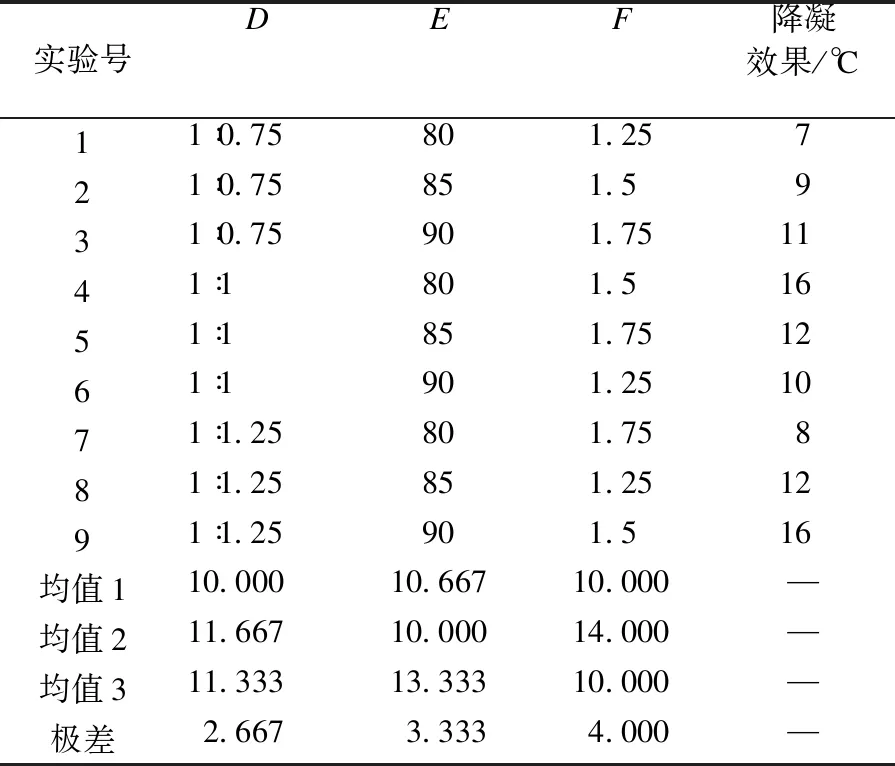

2.3 正交试验结果与分析

通过上述单因素实验,考察了酸与混合醇的物质的量比、酯化醇物质的量比、催化剂用量、酸与苯乙烯的物质的量比、聚合温度、引发剂用量对蜡油凝点的影响,得到了适宜的实验条件.为了得到在实验范围内对蜡油凝点有最佳降凝效果的合成条件,进行了正交试验.正交试验分析结果显示(见表1~表4):在试验考察的范围内,因素C(酯化醇物质的量的比)和因素F(引发剂用量)对降凝效果的影响最大.各因素对添加降凝剂蜡油的降凝效果影响由大到小为:C>F>A>E>D>B.

在实验范围内,最优的实验条件为A2B2C2D2E3F2,即反丁烯二酸与混合醇的物质的量比为1∶2,催化剂质量分数为1.5 %,醇醇物质的量比为1∶1∶1,反丁烯二酸与苯乙烯的物质的量比为1∶1,聚合温度为85 ℃,引发剂质量分数为1.5 %,聚合时间3 h.

表1 酯化正交试验的因素与水平表

表2 L9(33)酯化正交试验结果与分析

表3 聚合正交试验的因素与水平表

表4 L9(33)聚合正交试验结果与分析

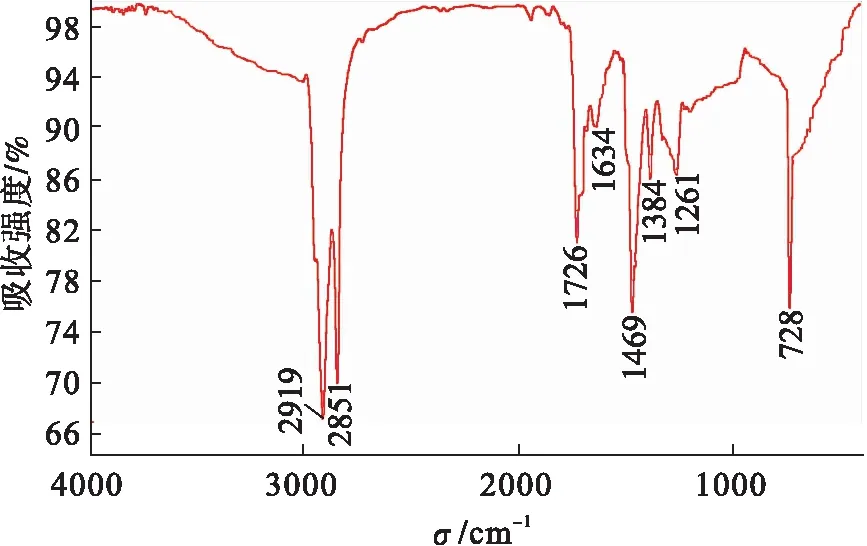

2.4 对产品的红外色谱分析表征

对反丁烯二酸混合酯-苯乙烯共聚物进行红外表征,如图7所示.

图7 红外表征

红外谱图分析:2 919 cm-1和2 851 cm-1为饱和—C—H键的伸缩振动吸收峰;1 726 cm-1峰为—C===O的伸缩振动吸收峰,此处为判断羰基的特征峰;728 cm-1峰为(—CH2—)n(n>4)的面内摇摆振动吸收峰;1 261 cm-1的峰为C—O键的伸缩振动吸收峰;1 384 cm-1和1 469 cm-1峰为—CH3的对称变形及反对称变形振动吸收峰,证明降凝剂中含有极性基团酯基和长链的烷烃;在1 680~1 620 cm-1处的峰消失,为双键基本聚合,得到了大分子的降凝剂.

由以上吸收峰,证明合成的降凝剂含有极性基团酯基和长链烷基,且单体有效地聚合为大分子.

2.5 降凝剂最佳使用条件的确定

影响降凝剂对蜡油降凝效果的因素主要有降凝剂加入量、热处理温度、热处理时间等.降凝剂的加剂量主要根据油品中石蜡的浓度来定.降凝剂加剂量少,降凝剂未能与所有析出的石蜡分子作用,降凝效果较差;降凝剂用量大,输送成本增加.活化温度应高于石蜡融化的温度,使降凝剂与蜡油中石蜡作用;但温度过高微晶蜡会溶解,降凝效果下降.热处理时间较短,降凝剂分子卷曲,未能有效地与石蜡吸附共晶,降凝剂不能充分发挥作用,降凝效果减小;热处理时间过长,油品的输送效率下降,且输送需要的能耗提高.凝点效果评价中,通过改变降凝剂的加入量、热剂温度、热处理时间获得合理的工艺.

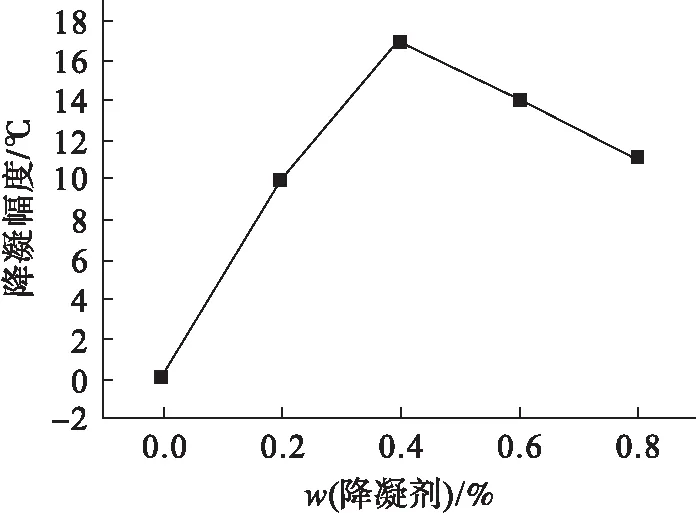

2.5.1 降凝剂加剂量对蜡油降凝效果的影响

热处理温度为70 ℃,时间为30 min,改变降凝剂的加入量,筛选适宜的降凝剂的加剂用量.由图8可以看出:蜡油降凝剂较少时,随着降凝剂用量增加,降凝效果提高;当加剂量达到0.4 %(质量分数)时,蜡油的凝点降低了17 ℃;继续增加降凝剂用量时,降凝效果降低,可能是因为降凝剂本身的凝点低,导致凝点升高.较好的加剂量为0.4 %(质量分数).

图8 降凝剂加剂量对蜡油降凝效果的影响

2.5.2 热处理温度对蜡油降凝效果的影响

降凝剂的加入量为0.4 %(质量分数),热处理时间为30 min,改变添加降凝剂蜡油的热处理温度,考察热处理温度对蜡油降凝效果的影响,结果见图9.

图9 热处理温度对蜡油降凝效果的影响

基于吸附-共晶理论,热处理的温度应高于油品中石蜡全部融化的温度.降凝剂随蜡油冷却与石蜡共晶或吸附,从而减小石蜡形成网状结构的温度和强度,而起到降凝的作用.所以,实验中热处理温度较低时,降凝效果较差,热处理温度达到70 ℃,蜡油的凝点降低了17 ℃,降凝效果较好.

2.5.3 热处理时间对蜡油降凝效果的影响

降凝剂的加入量为0.4 %(质量分数),热处理温度为70 ℃,改变添加降凝剂蜡油的热处理时间,考察热处理时间对蜡油降凝效果的影响,结果如图10所示.

图10 热处理时间对蜡油降凝效果的影响

热处理时间过短降凝剂分子与蜡油结合不充分,降凝效果不佳.由图10可知:当热处理时间大于30 min时,降凝效果较好;而热处理时间过长,油品的输送效率下降,且输送需要的能耗提高.故选取30 min为最佳热处理时间.

由此可得,降凝剂的最佳使用条件:加剂量为0.4 %(质量分数),热处理温度为70 ℃,热处理时间为30 min.

3 结 论

(1) 以反丁烯二酸,十六醇、十八醇与二十六醇的混合物(混合醇),苯乙烯为原料,采用先酯化后聚合的方法,合成了蜡油的降凝剂——反丁烯二酸混合酯-苯乙烯共聚物.由实验现象及数据分析确定合成最佳条件为:反丁烯二酸与混合醇的物质的量比为1∶2,催化剂质量分数为1.5 %,酯化时间3 h;反丁烯二酸与苯乙烯的物质的量比为1∶1,聚合温度为85 ℃,引发剂质量分数为1.5 %,聚合时间为3 h.

(2) 对产品进行红外表征,产品分子中含有极性基团酯基和长链烷基,即合成产品的分子结构与所设计的目标产物一致.

(3) 降凝效果的评价实验中,降凝剂的添加量为0.4 %(质量分数),热处理温度为70 ℃,热处理时间为30 min,降凝剂反丁烯二酸混合酯-苯乙烯可使蜡油凝点降低17 ℃.