转炉湿法电除尘烟气超低值排放技术升级

郭树柏,张小辉,刘珍童,吴 刚,陈 功,张 琦,张 锋,杨晓艳

(北京首钢股份有限公司,河北 迁安 064400)

由于新《环保法》的实施,国家对大气污染物排放提出了更高的要求,对于将粉尘污染[1]作为环保重点治理的任务之一的钢铁生产企业来说,如何进一步降低转炉冶炼时产生颗粒物的排放已经成为制约钢铁企业绿色发展的关键因素。环保不达标,钢铁企业将面临着严重的罚款、限产,甚至是停产的处罚。

转炉炼钢除尘系统主要存在两种主流技术,一种是湿法除尘法(OG法),另一种是干法除尘法(LT法)。目前我国现有的900余座转炉中有约70%采用湿法除尘工艺,其一次烟气净化排放颗粒物基本维持在50-100 mg/Nm3,与国家现行的超低排放值10 mg/Nm3的标准存在较大差距。2019年生态环保部等五部委联合印发的《关于推进实施钢铁行业超低排放的意见》对转炉烟气超低值排放做了进一步明确要求。因此,各大钢铁企业纷纷进行新的转炉一次烟尘超低值排放技术改造。

本文主要介绍在现有湿法除尘的基础上进行半干法除尘改造,即在OG系统中的湿旋脱水器与一次除尘风机之间增加湿法电除尘器,对转炉烟气进行二次精除尘,实现转炉烟气环保排放,并进行水质等方面的分析,防止水污染。

1 烟气超低值排放技术改造

河北迁安某钢铁公司有3座210吨转炉采用湿法除尘,现有装备已经不能符合国家要求颗粒物排放达到低于10 mg/Nm3的环保要求,对现有设备进行技术升级已经迫在眉睫。

1.1 湿法除尘工艺缺点

在转炉湿法除尘系统中,转炉炼钢时炉口溢出的1400-1600 ℃含尘高温烟气经汽化冷却烟道后降温至900 ℃左右,然后含尘烟气依次进入溢流文氏管、重力脱水器、RD可调喉口文氏管、90°弯头脱水器、湿旋脱水器后除去烟气中的粉尘[2]。经OG系统净化后的煤气由一次风机抽入,经三通阀、旋转水封逆止阀后进入煤气柜储存供使用,不具备回收条件的煤气经三通阀切换至放散烟囱点火放散排放,符合环保要求的颗粒物直接排放到大气中。

如图1所示为湿法除尘转炉烟气净化回收系统示意图。

与LT法相比,OG 法主要优点是能够将转炉烟气的冷却、除尘及灭火完美结合,系统运行安全稳定。但存主要缺点是除尘效率不高,颗粒物平均排放浓度约为10~80 mg/Nm3,一次风机转子集灰严重、动平衡失效,转子使用寿命不长,修理及备件费用较大,煤气洁净度低,煤气回收质量不高。此外,在除尘过程中需要消耗大量的冷却水对烟气进行冷却,且生产中产生的大量污水及污泥,处理困难且容易造成水污染,除尘效果不佳造成大气污染。

1.2 湿法电除尘技术应用

湿法电除尘技术就是在OG阀除尘的基础上增加湿法电除尘器系统,及配套的雾化水、冲洗水、斜板沉淀器、烟气分析、自动控制等系统。转炉冶炼产生的高污染烟尘经原有的湿法除尘系统进行一次粗除尘,净化后的烟尘颗粒物含量可达到50 mg/Nm3左右。此时的烟尘再经过湿法电除尘器系统进行二次精除尘,最终实现转炉一次烟尘排放颗粒物含量可以达到低于10 mg/Nm3的标准,直接通过放散烟囱排放到大气中,或随煤气一起进入煤气柜。如图2所示为转炉湿法电除尘技术工艺系统示意图。

图2 转炉湿法电除尘技术工艺系统示意图

湿法电除尘技术主要设备构成除原有OG法设备外,主要包括:圆筒型湿法卧式电除尘器、雾化水及冲洗水系统、高效斜板沉淀器、提升泵及螺旋输泥机、沉淀水池等设备设施。

湿法电除尘器的工作原理是利用静电沉积原理使经过粗除尘后的粉尘荷电后吸附在电场内部的阴、阳极上,在气流分布板及每个电场前增加一定数量的雾化水喷嘴,连续向阴、阳极上的粉尘进行喷水作业,含尘的浊环水从电除尘器底部排水槽流出,经处理后的上清液自流至循环供水泵站吸水池循环使用;尘泥被送至原有的转炉高架溜槽;最终进入湿法除尘的泥处理工艺统一处理。改造前后OG系统主要运行参数变化情况如表1所示。

表1 OG系统主要运行参数变化情况

采用湿法电除尘技术改造后,原有一次除尘风机烟气处理能力得到提高。烟气经过二次净化后对一次除尘风机设备动平衡的不利影响极大降低,风机设备一个检修周期完成冶炼炉数从1200炉左右提升到3000炉以上,降低了因风机转子动不平衡而突然跳机的概率,降低了设备修理费和备件费,设备运行设备运行安全可靠。湿法电除尘技术改造具有除尘效果好、投资少、建造周期短和原有设备重复利用率高等优点[3],可以在很短的时间内将原有设备进行改造并很快投产、达产,经济效益和社会效益明显。

2 环境污染分析

转炉湿法电除尘技术升级改造的环境污染分析对象主要是新增雾化水、冲洗水系统产生的废水及尘泥,以及实施改造后的颗粒物排放等环境污染因子是否产生新的水污染、大气污染。

2.1 水处理设施及水平衡分析

湿法电除尘技术新增水处理设施主要包括:斜板沉淀器、加药装置、泥浆池、泥浆提升泵、循环供水泵站等。

湿法电除尘器水系统工艺流程如图3所示。

图3 湿法电除尘器水系统工艺流程图

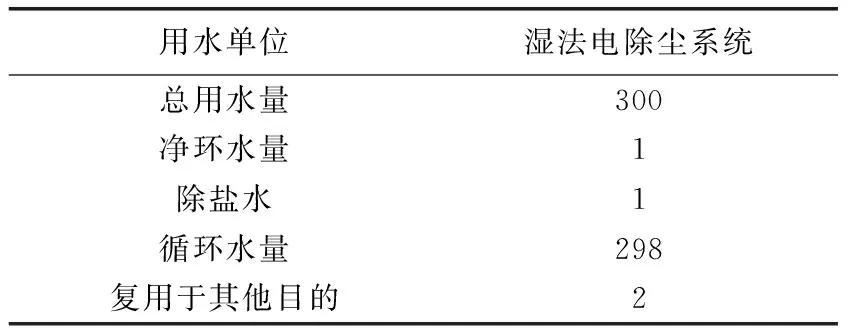

湿法电除尘技术改造后新增用水为公司管网提供的净环水及除盐水,公司管网水系统以总供水量为2 m3/h(其中除盐水、净环水各1 m3/h)的速度对浊环水池(容积为350 m3)供水,在循环供水泵的作用下,为湿法电除尘器提供总量300 m3/h的雾化水和冲洗水,总排水量为300 m3/h的含尘浊环水经湿法电除尘器下部的污水溜槽流至斜板沉淀器,斜板沉淀器中总水量为298 m3/h的上清液流至浊环水池循环利用,含尘泥浆在螺旋输泥机作用下进入泥浆池,在泥浆提升泵作用下,将泥浆送至转炉煤气浊环水处理溜槽,其中带走水量为2 m3/h,进入原有的泥处理工艺做环保处理。湿法电除尘器系统水量平衡表如表2所示。

表2 水量平衡表 单位:m3/h

由上表可以计算出生产水的重复利用率为99.3%,据有关调查数据显示,我国钢铁企业水重复利用率从2006年的95.35%升至2017年的97.79%,节水总体成效显著,而“十三五”规划要求钢铁行业水重复利用率要提高到98%以上[4],此项目水的重复利用率明显高于同行业,且该项目并无新增的外排废水产生。

为了保证湿法电除尘器雾化、冲洗喷嘴正常功能,保证除尘效果,浊环水质按表3中进口水质要求进行控制,并采取定期取样化验、加药调整水质。水系统每日药剂投加量为:絮凝剂75 kg,水质稳定剂25 kg。颗粒在加入絮凝剂时,它会离子化,并与离子表面形成价键。为了克服离子间的排斥力,絮凝剂会由于搅拌及布朗运动而使得离子间产生碰撞,当粒子逐渐接近时,氢键及范德华力促使粒子形成更大的颗粒。碰撞一旦开始,粒子便经由不同的物理化学作用而开始凝结,较大颗粒粒子从水中分离而沉降[5]。湿法电除尘器进口水质要求及取样化验情况如表3所示。

表3 湿法电除尘器进口水质要求及取样化验情况

通过水质化验结果,保持现有加药标准,能够满足系统水质标准。如发现水质要求不满足工艺要求时,对其进行化验分析,对加药量进行动态调整。

在生产实践中,絮凝剂通过在加药装置中按3‰~5‰比例添加液体进行溶解,充分溶解后用化工泵送至浓密机进料筒,用于凝集颗粒悬浮物,将微细粒变成大颗粒絮团、降低颗粒比表面积加速沉降。

2.2 颗粒物排放分析

转炉冶炼过程中排放的废气中除了含有CO、CO2、N2等气体外,同时含有大量的工业粉尘,含尘浓度可达150-300 g/Nm3,吨钢可产生10-30 kg工业粉尘,具有含尘浓度高、粒度细、污染严重等特点。如表4 所示某钢厂转炉烟气颗粒物主要成分含量表。

表4 某钢厂转炉烟气颗粒物主要成分含量表

以上有害污染物未经处理合格直接排放到大气中,会造成钢铁厂周边空气中PM2.5含量居高不下,对当地居民身体健康和大气环境质量造成严重负面影响。

通过湿法电除尘技术改造后,转炉冶炼产生的烟气经过原OG系统进行粗除尘,使颗粒物含量达到小于80 mg/Nm3的标准,然后进入湿法电除尘器进行二次精除尘,使烟气中颗粒物含量低于10 mg/Nm3的国家超低排放标准,直接排放到大气中,而不会对大气环境造成污染。如表5所示,颗粒物排放符合国家标准要求。

表5 改前造后转炉烟气颗粒物排放对比表

湿法电除尘器收集到的尘泥经斜板沉淀器处理后,通过渣浆泵送至原有泥处理工艺进行处理再利用,不会产生工序污染。与LT法除尘相比,湿泥处理更加便捷、有效,有利于避免二次扬尘对环境的污染,工序环保效果明显。此外,湿法电除尘器采用水流冲洗,没有振打装置,不会产生二次扬尘污染,实现全工艺流程环保生产。由于改造前采用OG法除尘的转炉冶炼产生的外排气体符合国家标准,进行湿法电除尘技术改造后不增加新的气体污染,本文就不对其进行气体排放环境分析。

3 结论

转炉湿法电除尘烟气超低值排放技术具有除尘效果好、投资少、建造周期短和原有设备重复利用率高等优点,改造后的转炉一次除尘效果满足国家环保要求,具有良好的社会效益。在经济效益方面,改造后设备检修周期延长2.5倍,减少风机转子更换频次,延长风机转子寿命周期,设备运行稳定,提高煤气回收质量,平均每年节约各项费用约500余万元。同时,为钢铁冶金行业湿法除尘烟气排放技术升级改造提供了范本和技术经验。