铬钼合金钢管道焊接施工技术要点分析

李伯承(中石化第四建设有限公司,天津 300200)

1 论文意义

随着铬钼合金钢管道在石油化工行业应用日益广泛,但由于其淬硬性强、焊接难度大、易产生延迟裂纹等缺点,已经在国内外石油化工中造成不少质量事故和生产事故。因此,铬钼合金钢管道的焊接技术显得尤为重要,进一步分析铬钼合金钢管道的焊接施工技术提高其一次合格率,保证装置的安全生产。

2 铬钼合金钢管道焊接施工工艺步骤及要点分析

本文以高铬钼合金钢A335-P9为例,结合铬钼合金钢的特点分析其焊接施工工艺。在铬钼合金钢管道焊接施工中,首先需明确施工工艺步骤,即遵循“技术准备-材料准备-焊前坡口检查-焊前预热-焊接-焊后热处理-焊后无损检测-焊缝返修”等8个工艺步骤,下面就各步骤的施工技术要点进行分析。

2.1 技术准备

焊接施工前需针对铬钼合金钢管道材质型号以及设计文件相关要求编制专项焊接施工方案,热处理方案,选定合适的焊接工艺评定,从而制定焊接作业指导书(焊接工艺卡)及规范焊接作业流程。所有参与焊接的焊工必须取得相应的资格证书,同时需要进行岗前焊工考试,考试合格后取得上岗证后方可施焊。正式焊接前焊接技术人员需根据施工方案以及焊接工艺卡对所有参与作业人员进行详细交底,明确相关技术质量要求。

2.2 材料准备

材料到货后需根据设计文件及相关规范要求对原材料进行外观检查,确保原材料表面无裂纹、无重皮、表面划痕凹槽、腐蚀等缺陷,对存在缺陷的管材以及管件按照相关规范要求进行测量判定是否满足设计要求,否则不予验收。

根据质量证明文件核对与到货实物逐一核对,对于质量证明文件不齐或者与质量文件不符的产品不得验收。同时根据相关规范文件要求对铬钼合金钢管道、管件进行100%光谱复验,并出具光谱分析报告。汇同厂家制造许可证、质量证明文件等报验批准后该批材料方可使用。管材使用过程中做好色标以及规格、材质、炉批号等的标识移植,确保色标和标识齐全。

2.3 焊前坡口检查

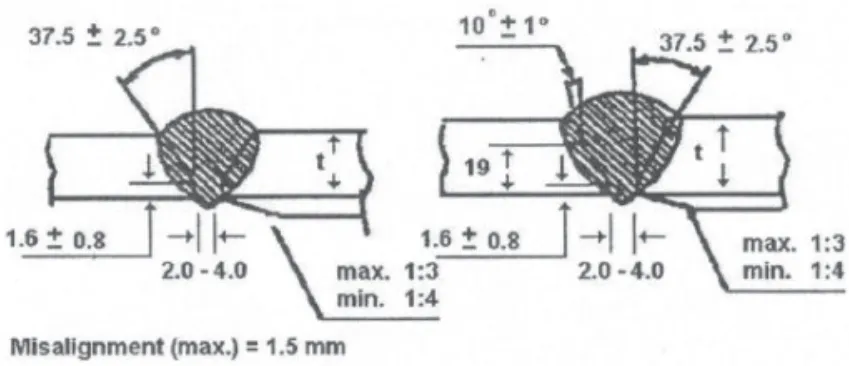

铬钼合金钢管道由于其淬硬性强、易产生热裂纹等特点决定了铬钼合金钢管道不宜采用热切割,若采用热切割需将热影响区的渗碳层打磨干净并露出金属光泽,并对坡口进行100%MT或PT检测;铬钼合金钢管道宜采用冷加工,例如采用车床、气动或电动坡口机等。铬钼合金钢管道坡口角度一般控制在35°~40°,如图1所示。

图1 铬钼合金钢管道坡口角度

2.4 焊前预热

铬钼合金钢焊接之前,需进行与焊前预热(如图2所示),其目的是使焊接接头的冷缺速度降低,有效减少因温差引起的应力集中,避免了淬硬组织以及冷裂纹的产生。根据要求组对点焊是同样需按正式工艺要求进行预热,一般采用火焰预热,点焊后需要加热缓冷,避免裂纹出现,同时铬钼合金钢组对点焊宜采用搭桥点焊,正式焊接时需将点焊接头打磨清理干净后方可正式施焊。

图2 点焊前火焰预热

焊前预热一般采取电加热法,将以坡口为基准,每侧需保证25~30mm以确保便于焊工焊接作业,同时确保预热宽度不小于壁厚的5倍,且不小于100 mm,加热区以外两侧各100 mm范围应予以保温。预热温度一般宜控制在200~250 ℃,确保坡口两侧温度均匀上升,避免出现局部过热现象(如图3所示)。

图3 预热不充分焊点裂纹

2.5 焊接

预热温度达到要求后通过测温枪进行检测合格后方可施焊。铬钼合金钢管道一般采用手工钨极氩弧打底,由于打底焊缝焊层比较薄,焊后冷却中会产生较大的收缩应力,并且铬钼合金钢为一种裂纹敏感性材料,因此底层焊缝容易出现裂纹。考虑到有效保证底层焊缝的质量,因此要求打底焊一次连续焊接完成,一般将焊缝的厚度控制在2~3mm范围内[1]。铬钼合金钢管道在进行打底焊接时,必须进行背面充氩保护,以避免根部焊缝氧化以及产生未融合、未焊透等焊接缺陷。同时由于打底焊缝焊层比较薄,一般在氩弧打底完成后继续采用氩弧焊进行热填充一遍后方可移除充氩设施,同时能够有效避免因为焊条电弧焊的电流过大导致焊缝塌陷等缺陷产生。铬钼合金钢管道焊接的打底、填充、盖面一般一次焊接完成,对于突发情况下出现焊接中断情况,必须进行后热缓冷处理,再次焊接前需进行外观检查,条件允许的情况下可以考虑进行MT磁粉检测,以确保没有裂纹后方可继续施焊。收弧在焊接熔池的边缘处,可多停留一下将弧坑填满,防止弧坑裂纹产生。对于多层多道焊的焊接过程中,焊工需将每层焊接接头均匀错开,避免产生应力集中。由于铬钼合金钢管道焊接过程必须预热,焊接过程中必须封堵好管口二侧避免存在贯堂风,造成焊口内外温度不一致影响焊缝质量。

焊接过程中严格控制层间温度,层间温度宜一般控制在200~300 ℃之间,因过高的层间温度会使焊缝区和热影响区的晶粒粗大,反而降低焊接接头的力学性能。故焊接操作中常采用小摆动、薄焊道、快焊速、多层多道焊工艺,手工电弧焊单层单道厚度不超过焊条直径,摆动宽度不大于焊条直径的3倍[2]。焊接工艺参数严格执行焊接工艺评定要求。

2.6 焊后热处理

铬钼合金钢钢管道具有较高的淬硬倾向,焊缝焊后在空气中冷却其热影响区往往会形成粗大马氏体组织,裂纹倾向较高,而且往往这种裂纹具有延迟性。因此焊接完成后应立即进行热处理,以消除氢气和焊接残余应力,改善焊缝及热影响区组织。

特殊条件下不能立即进行热处理时,宜先采取后热处理措施。焊后后热温度一般控制在300~350 ℃,且至少后热2 h,然后缓冷至100 ℃以下方可拆除保温措施,重新进行热处理焊口绑扎以进行正式热处理,热处理温度一般控制在700~760 ℃;热处理时焊缝两侧各不少于3倍焊缝宽度,且不少于25 mm。加热区以外100 mm范围内应予以保温,且管道端口应封闭以免管内外形成温度差影响热处理效果,经热处理合格的焊道不得在进行焊接等热作业,否则必须重新进行热处理[3]。

2.7 焊后无损检测

热处理完成后首先需将焊道表面焊渣、飞溅清理干净后进行外观检测,根据目前石化SH3501-2011规范要求焊缝与母材圆滑过渡,表面应无裂纹、气孔、夹渣、飞溅、咬边等缺陷;焊缝表面不得有低于母材表面的局部凹陷,当焊接接头中薄者厚度小于等于6 mm,焊缝余高应不大于1.5 mm,当焊接接头中薄者厚度大于6 mm,焊缝余高应不大于2.5 mm。

根据目前石化SH 3501—2011规范要求所有经焊后热处理的焊接接头,应对焊缝和热影响去进行100%的硬度检测,热处理焊缝HB硬度宜控制在≤241HB范围内,热影响区的测定区域应紧邻熔合线[4]。

同时铬钼合金钢管道的焊道需按照设计要求和相关规范要求对焊道进行MT磁粉检测、PMI合金元素光谱分析、RT射线检测或者超声检测。

2.8 焊缝返修

无损检测过程中发现检测结果不满足规范要求时需按照正式焊接工艺进行返修处理,硬度不合格焊道需重新热处理以达到规范标准[5];铬钼合金钢管道的内部缺陷返修一般不允许超过两次。

3 结语

铬钼合金钢管道焊接虽然其淬硬倾向高、裂纹敏感性强,但是只要严格遵循“技术准备—材料准备—焊前坡口检查—焊前预热—焊接—焊后热处理—焊后无损检测—焊缝返修”等8个工艺步骤,焊接过程中严格执行工艺评定,就能有效的保证焊接质量。本文对工程中铬钼合金钢管道的焊接施工有借鉴作用,希望引起相关人员的关注并共同切磋、完善相关施工工艺。

——“长三角合金钢材料与制品产业链专刊”前言