乳化剂对丁腈橡胶3355胶乳特性的影响

张守汉,李冬红,袁继耀,王丰乐,肖 晔,刘吉平,高志兴,崔国锋,陈东平

(中国石油兰州石化公司,甘肃 兰州 730060)

乳液聚合是高分子材料四大合成方法之一,具有聚合物相对分子质量大、体系黏度小、反应热易撤除等特点,在工业化生产中得到广泛应用[1]。乳液聚合中的乳化剂含有亲水基和非极性亲油基两种基团,亲油基与油性的聚合物相溶,亲水基和水相连,对聚合物乳液体系的乳液形态和稳定性至为关键[2-4]。丁腈橡胶(NBR)是以丁二烯和丙烯腈乳液共聚合制备的特种合成橡胶,采用的乳化剂常见的有十二基苯磺酸盐,其是由烷基碳原子数从10~13的四种烷基苯磺酸组成的混合物,四种烷基苯磺酸比例变化,对NBR胶乳会产生影响[5-8]。胶乳粒径(r)、粒径分布(Dr)及机械稳定性(Ms)、凝胶含量(Cg)等是衡量胶乳形态和稳定性的常见指标。r和Dr波动范围越大,乳化剂对胶乳形态的影响越明显,Ms、Cg值越大,胶乳越不稳定,橡胶更易从胶乳中析出,设备及管道易堵挂,影响生产连续长周期运行[9-12]。国内对乳液聚合过程中橡胶胶乳形态变化、乳化剂组成与胶乳形态及稳定性的研究尚未见到报导,探索四种烷基苯磺酸不同比例的乳化剂对NBR胶乳r、Dr、Ms及Cg等的影响,对于乳化剂选择优化及NBR装置长周期稳定运行具有重要的指导意义。

1 实验部分

1.1 原料

丁二烯:质量分数不小于99.5%,乙烯基乙炔质量浓度不大于50 mg/kg,总炔质量浓度不大于100 mg/kg;丙烯腈:质量分数不小于99.5%;烷基苯磺酸混合物钠盐(乳化剂1,以E1表示):烷基苯磺酸质量分数不小于96.3%,中和值为178.3 mg KOH/g,游离油质量分数不大于1.2%,游离酸质量分数不大于0.9%。烷基苯磺酸混合物钠盐(乳化剂2,以E2表示):烷基苯磺酸质量分数不小于97.6%,中和值为179.2 mg KOH/g,游离油质量分数不大于1.19%,游离酸质量分数不大于1.10%。以上原料均为中国石油兰州石化公司产品。

1.2 仪器及设备

激光粒度仪:Zetasizer Nano S90,英国马尔文公司;高速机稳仪:XR-14型,北京哈科检测设备有限公司;高效液相色谱仪:日本岛津公司。

1.3 NBR胶乳的制备

1.3.1 聚合胶乳的制备

丁二烯和丙烯腈按照一定比例混合成碳氢相,与乳化剂、分散剂、络合物、电解质等组成的水相混合后进入聚合首釜(8~10釜串联),在引发剂作用下进行聚合反应,保持温度3~12 ℃、压力0.2~0.5 MPa(表压),加入一定量分子量调节剂进行反应,在聚合时间分别为6 h、12 h、18 h和24 h时,从所对应的聚合釜出口抽取一定的聚合液,立即加入终止剂停止聚合反应,制备得到各聚合时间的NBR3355聚合胶乳。

1.3.2 脱气胶乳的制备

1.3.1中的末釜聚合转化率达到60%~80%时,加入终止剂,停止聚合反应,得到的聚合液经脱出未反应丁二烯和丙烯腈,可制备得到NBR3355脱气胶乳。

1.3.3 NBR3355与橡胶制备

在制备得到的NBR脱气胶乳中加入防老剂乳液,搅拌均匀后再加入凝聚剂得到NBR湿胶,经干燥后得到NBR生胶。

1.4 胶乳形态及特性测试

1.4.1 乳化剂组成测定

采用高效液相色谱仪对E1和E2的进行测试,得到烷基碳数分别为10~13(以C10~C13表示)的各烷基碳数的苯磺酸组成。

1.4.2 胶乳粒径及分布测定

用毛细管取适量胶乳样品,在样品池中加入去离子水稀释成质量分数为0.001%~0.01%的乳液,在温度为25 ℃、光栅为20 nm条件下进行测试。

1.4.3 胶乳机械稳定性的测定

将胶乳通过预过滤器过滤到烧杯中,再准确转移(50±0.5)g胶乳至胶乳容器中,记录质量m。将胶乳容器固定于夹持器中,在14 000 r/min速度下搅拌15 min。停止搅拌后立即移开胶乳容器,用水冲洗搅拌轴和圆盘上的胶乳沉积物,收集到烧杯中。将胶乳冲洗液倒入孔径为45 μm的不锈钢网筛过滤器中,继续冲洗实验过滤器直至不再含有胶乳,用水冲洗直到冲洗液变清澈。将过滤器置于表面皿中,在(100±5)℃下进行干燥,15 min后转移至干燥器中冷却至环境温度,然后从表面皿上取下过滤器并称量,重复此干燥过程,直到两次连续称量之差小于1 mg为止。

胶乳的机械稳定性计算如式(1)所示。

Ms=mc/m

(1)

式中:Ms为胶乳机械稳定性;m和mc分别为胶乳试样质量和凝固物质量,g。

1.4.4 凝胶含量测试

将1.3.3得到的生胶样品剪成细条,称取约0.25 g试样,平铺在孔径为125 μm的过滤器内,用量筒量取50 mL丙酮加入称量瓶中,并将过滤器置于称量瓶中,在室温下溶解48 h。用镊子将过滤器从称量瓶中取出,用1.5~2 mL丙酮淋洗过滤器,重复淋洗四遍。将过滤器放在铺有滤纸的搪瓷盘中,置于通风橱内通风20 min左右,再放入温度控制在(100±2)℃的干燥箱内干燥1 h,移入干燥器中冷却至室温,称量。再放入干燥箱内干燥30 min,移入干燥器中冷却至室温,称量。重复此步骤,直至相邻两次称量之差不大于0.000 3 g为止。

凝胶含量计算如式(2)所示。

Cg=(m2-m1)/m0×100%

(2)

式中:Cg为凝胶含量(质量分数),%;m0、m1、m2分别为试样质量、过滤器质量、过滤器和凝胶总质量,g。

2 结果与讨论

2.1 乳化剂组成分析

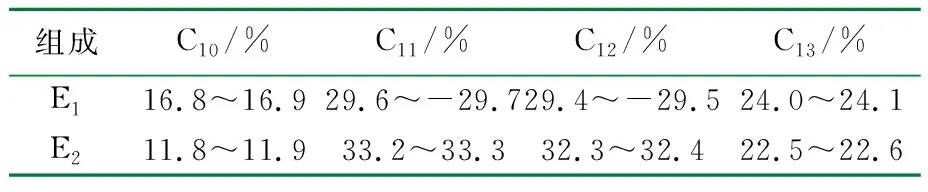

对两个十二烷基苯磺酸混合物试样,采用高效液相色谱仪进行组成分析,结果见表1。

表1 两个烷基苯磺酸混合物的组成

从表1看出,两个乳化剂的C10~C13组成不同。E1的C10和C12要比E2分别低3.6%和2.9%,而C10和C13比E2的分别高5%和1.5%。

2.2 乳化剂对NBR3355聚合胶乳特性的影响

在使用E1时,在单体加入聚合釜后6 h、12 h、18 h和24 h分别取NBR3355聚合液,加入聚合终止剂后得到4个聚合反应时间的聚合胶乳,测定其粒径(r)、粒径分布(Dr)及机械稳定性(Ms),重复上述胶乳取样和特性测定实验7次,统计各聚合反应时间点胶乳特性数聚的最大值、最小值,计算极差及标准偏差。再对各胶乳特性7次数据的平均值,分别得到E1时聚合胶乳各聚合反应时间的r1、Dr1及Ms1平均值。以相同的方法得到E2时聚合胶乳相应的r2、Dr2及Ms2,再对两个乳化剂下的胶乳特性进行比较。

2.2.1 胶乳粒径

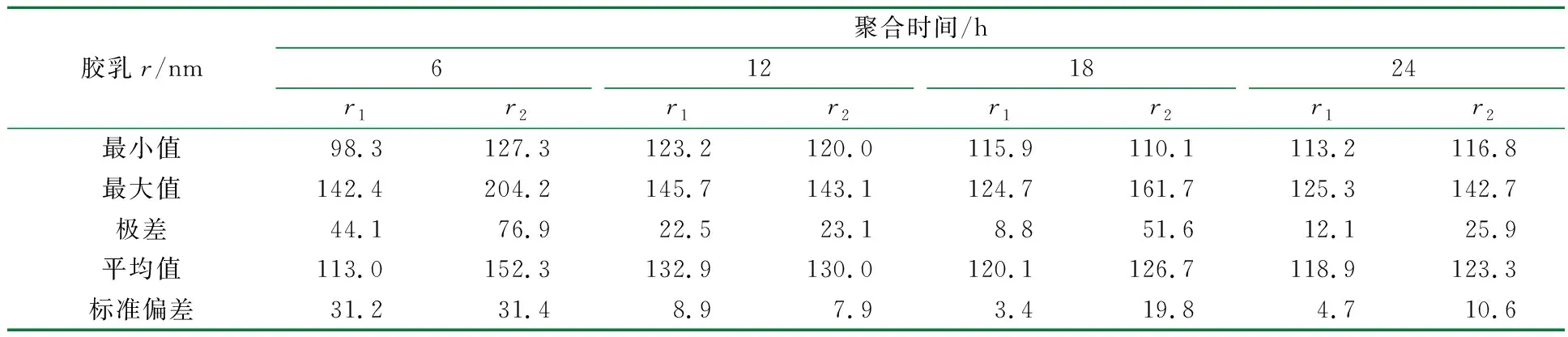

使用E1和E2时,NBR3355各聚合反应时间7次聚合胶乳粒径的最大值、最小值、极差和标准偏差统计如表2所示。

表2 两种乳化剂下NBR3355聚合胶乳r

从表2看出,E2制备的NBR3355在各聚合反应时间的胶乳r2极差、标准偏差均比E1的大,说明E2制备的NBR3355聚合胶乳r2较E1的更分散。

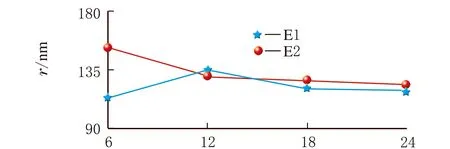

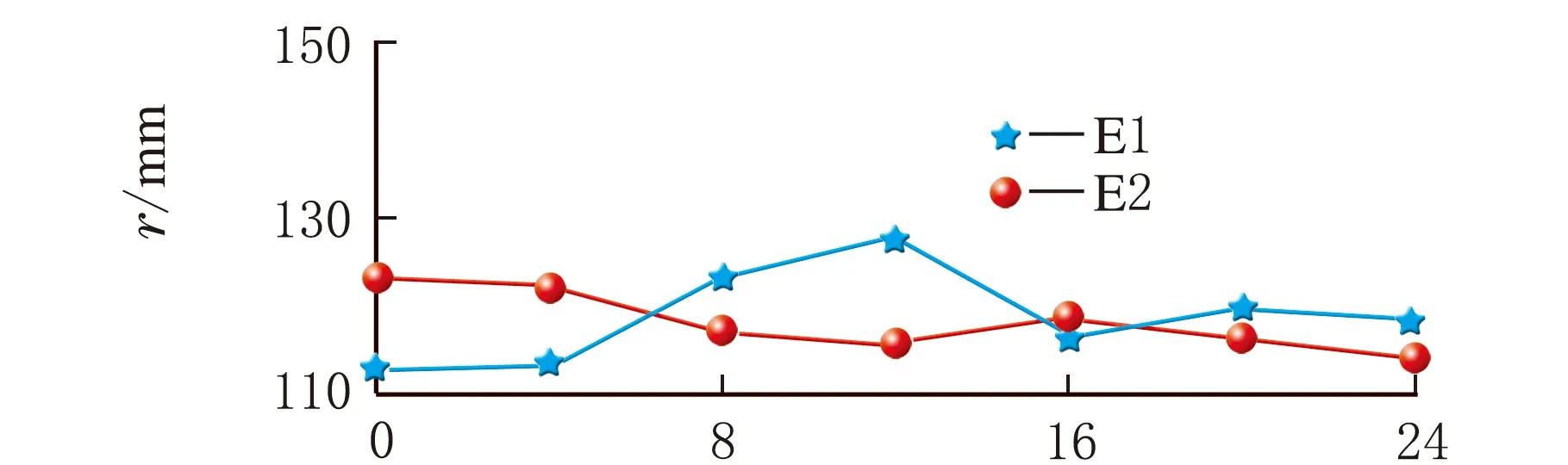

重复试验测定的各聚合胶乳r平均值随聚合时间变化如图1所示。

聚合时间/h图1 NBR3355胶乳平均r随聚合反应时间的变化

从图1可看出,两种乳化剂时,NBR3355聚合胶乳平均r随着反应时间延长,前期(12 h前)r1急剧上升,r2急剧下降,中后期均呈缓慢下降趋势。E1的C10比例较E2高5%,这部分乳化剂在聚合反应前期, 形成的胶束数量多,胶乳的r1小,随着反应的进行,单体逐渐向乳胶粒中转移参与反应,乳胶粒逐渐长大,到聚合反应后期,体系黏度增大,单体扩散困难,后期生成的乳胶粒较小,导致r1平均值变小,但聚合物主要在前期形成(聚合反应12 h的转化率为总转化率的60%~70%),后期形成的乳胶粒比例小,r平均值下降缓慢。E2的C10比例小,C11和C12比例比E1的高6.5%,聚合反应前期形成的乳胶较大,但随着聚合反应进行,与E1时情况相似,胶乳r2平均值逐渐缓慢下降。

从图1还可看出,相同聚合反应时间时,r2平均值要比r1平均值高,这可能与其中的C11和C12的比例高有关系。

2.2.2 胶乳粒径分布

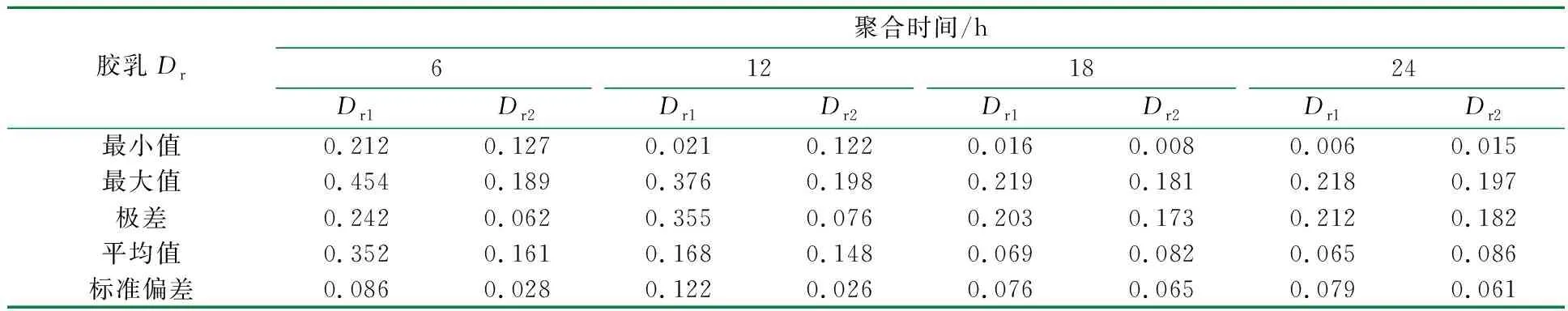

使用E1和E2时,在NBR3355各聚合反应时间条件下重复实验测定的聚合胶乳Dr的最大值、最小值、极差和标准偏差统计如表3所示。

表3 两种乳化剂下NBR3355聚合胶乳Dr

从表3可以看出,E1制备的NBR3355在各聚合反应时间的胶乳Dr1的极差、标准偏差均比乳化剂E2的大,说明E1制备的NBR3355聚合胶Dr1较E2的更宽。

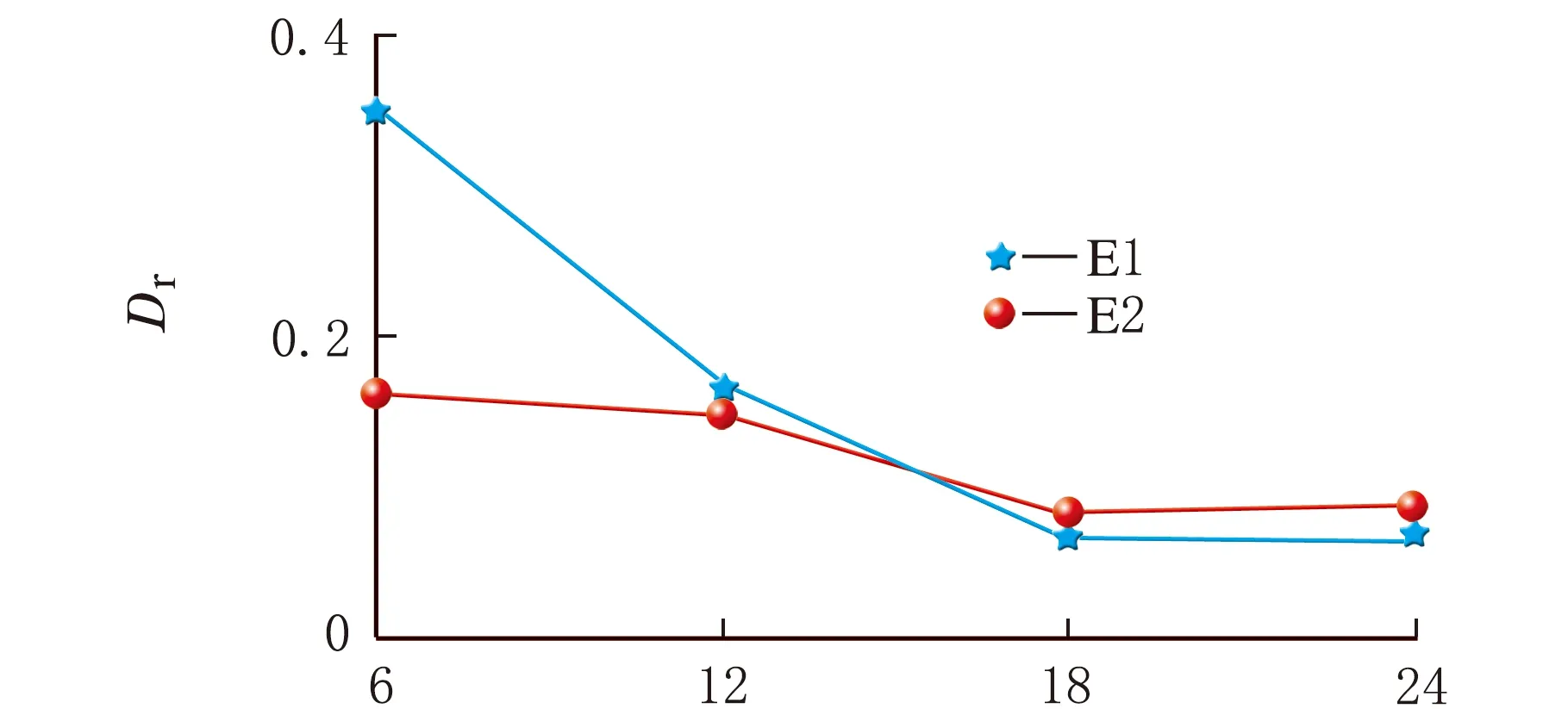

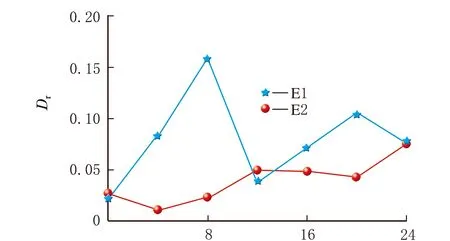

使用E1和E2时,NBR3355聚合胶乳重复实验测定的Dr平均值随聚合时间变化见图2。

聚合反应/h图2 NBR3355胶乳平均Dr随聚合反应时间的变化

从图2可以看出,随着聚合反应时间延长,两个乳化剂的聚合胶乳Dr均逐渐变窄,即胶乳Dr随着聚合反应时间延长逐渐接近。这是由于聚合时间延长,单体液滴逐渐消失,引发剂浓度下降,体系黏度增大,单体和引发剂自由基向乳胶粒扩散困难,乳胶粒已有单体继续反应,最终乳胶粒趋于稳定。

从图2还可知道,相同聚合反应时间时,E1的NBR3355聚合胶乳(Dr1)前期比Dr2的大很多,反应后期与Dr2接近。这是由于E1中C10和C13比例高,反应初期胶乳r大小差异较大,Dr大,聚合后期,单体液滴、胶束消失,乳胶粒趋于稳定一致,Dr逐渐缩小。

2.2.3 胶乳机械稳定性

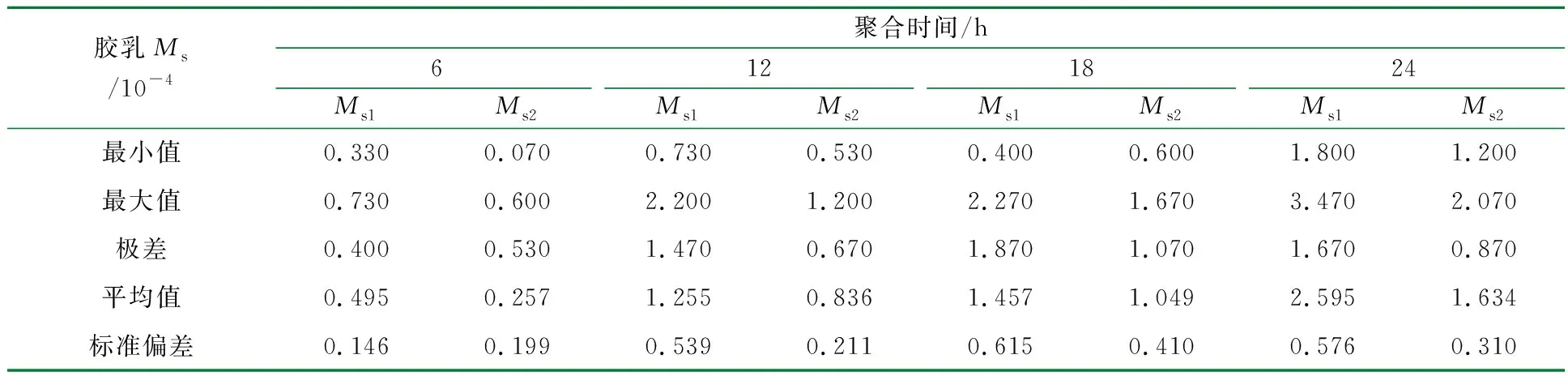

使用E1和E2时,在NBR3355各聚合反应时间条件下重复试验测定的聚合胶乳Ms的最大值、最小值、极差和标准偏差统计如表4所示。

表4 两种乳化剂下NBR3355聚合胶乳Ms

从表4看出,乳化剂E1制备的NBR3355,除聚合反应时间18 h外,其他聚合时间的胶乳E1最小值均比E2的大,最大值全部大于Ms2,说明E1制备的NBR3355聚合胶乳稳定性要比E2的差。

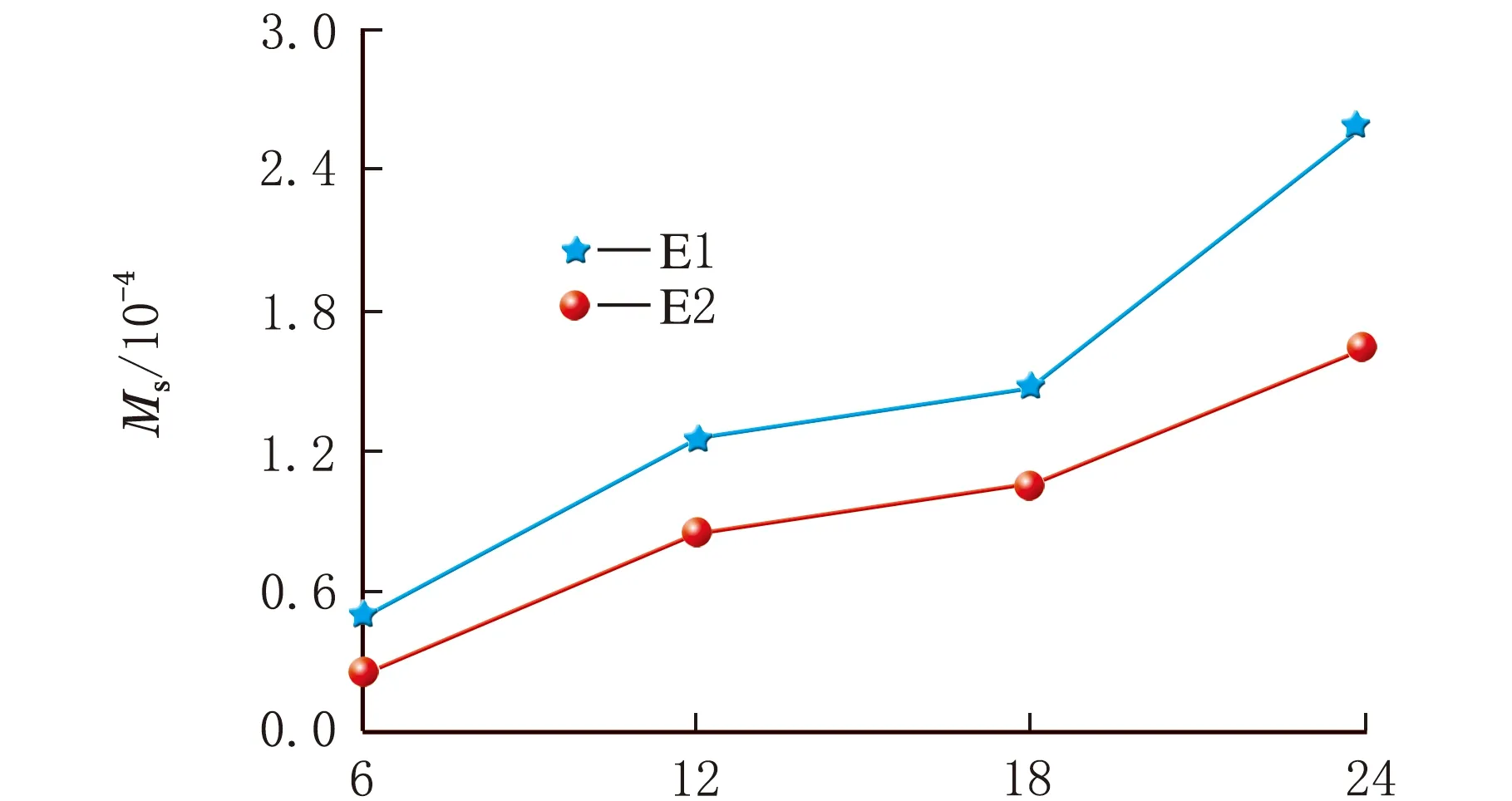

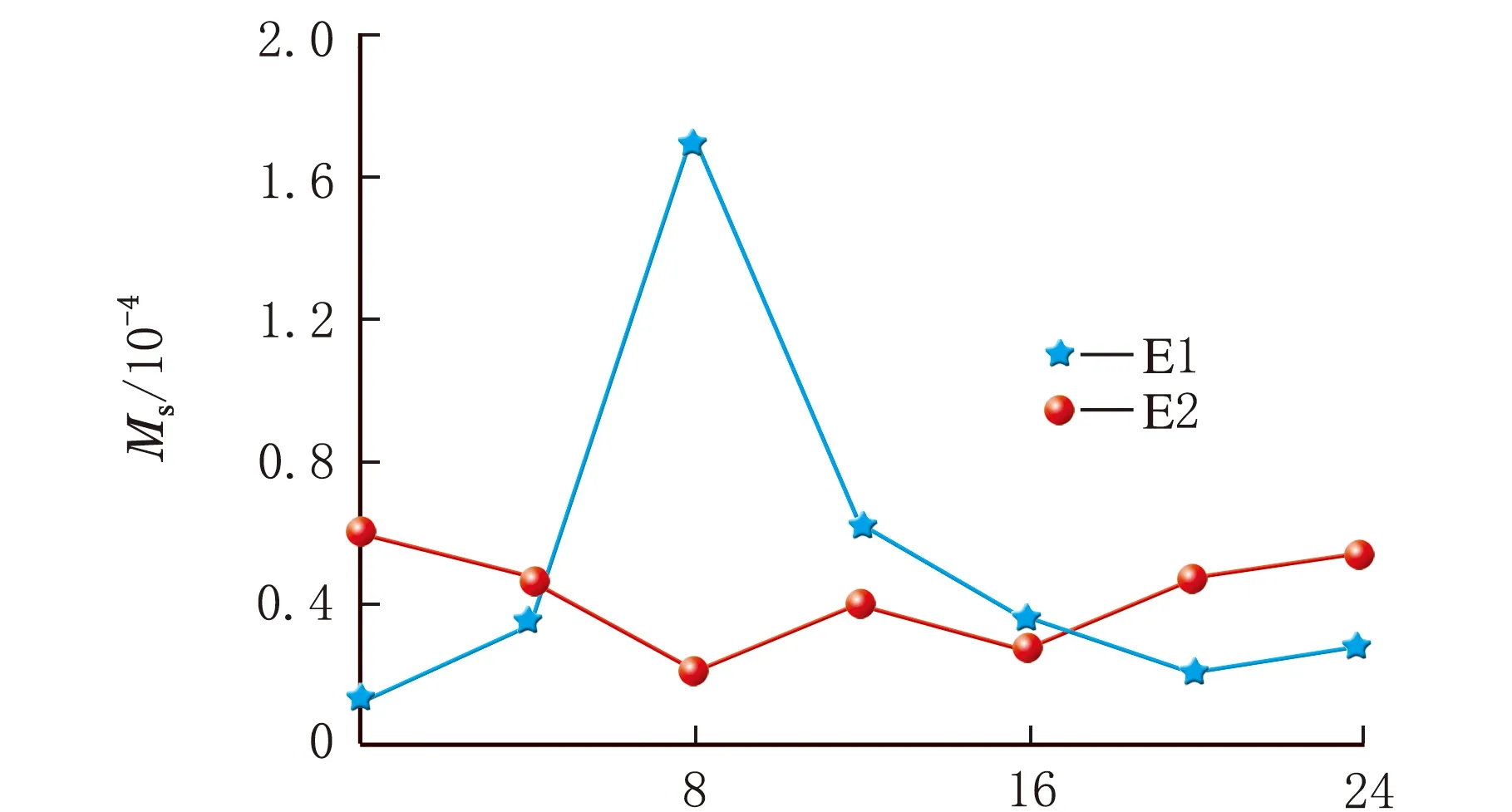

使用E1和E2时,NBR3355聚合胶乳的Ms随聚合时间变化见图3。

聚合时间/h图3 NBR3355各聚合反应时间的聚合胶乳Ms变化

从图3可以看出,随着聚合反应时间延长,聚合胶乳Ms逐渐增大,胶乳的机械稳定性变差。这是由于随着聚合时间延长,乳胶粒增大,乳化剂对乳胶粒的稳定作用减小,在外部机械力等作用下,外围的双电层破坏,胶乳不稳定。

从图3还可知道,相同聚合时间时,E1制备的NBR3355聚合胶乳Ms1值比E2的大,说明E1制备的NBR3355聚合胶乳稳定性要比E2的差。这是由于E1中C10比例比E2的高,对乳胶粒的稳定作用要比C11、C12和C13的弱,所以胶乳的机械稳定性要差。

2.3 乳化剂对NBR3355脱气胶乳特性及NBR3355凝胶含量的影响

分别使用E1、E2,取NBR3355脱气后胶乳样品,测定各乳化剂下r、Dr、Ms及脱气胶乳制备的NBR3355的Cg。重复上述实验7次,统计其最大值、最小值、极差和标准偏差,并对7批实验的数据变化规律进行对比分析。

2.3.1 脱气胶乳特性及NBR3355凝胶含量

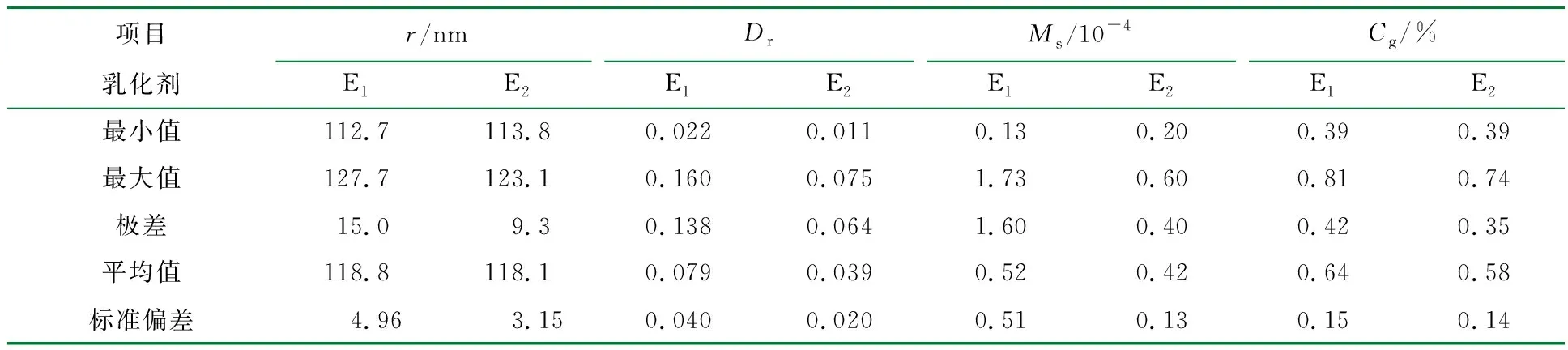

表5为使用两种乳化剂时,NBR3355脱气胶乳各7批重复实验的r、Dr、Ms及NBR3355的Cg最大值、最小值、极差和标准偏差统计表。

表5 两种乳化剂下NBR3355脱气胶乳特性统计

从表5可以看出,E1制备的NBR3355脱气胶乳与E2相比,7次实验的r测定值极差(15.0 nm)和标准偏差值(4.96)都大,说明E1制备的脱气胶乳Ms1均一性更差。E1制备的NBR3355脱气胶乳7次实验Ms1最小值虽比E2的小,但最大值(1.73×10-4)要比E2(0.60×10-4)大得多,标准偏差值(0.51)比E2的(0.13)高较多。说明E2制备的NBR3355脱气胶乳均一性、稳定性优于E1。这主要是由于E1中的C10和C13比例比E2的高,乳液聚合前期形成的胶束尺寸差异大,当乳胶粒长大后,乳化剂对乳胶粒的稳定作用变差的缘故。E2中C11和C12比例(65.5%)较E1的(59%)高,形成的胶束尺寸相对均匀,对乳胶粒的稳定作用比较一致,所以胶乳的r2、Dr2比较均一,Ms2和Cg2较小,胶乳更加稳定。

2.3.2 脱气胶乳粒径

使用E1、E2时,随着生产周期延长,NBR3355脱气胶乳r变化见图4。

生产时间/d图4 NBR3355脱气胶乳r随生产时间的变化

从图4看出,随着生产时间延长,E1制备的NBR3355脱气胶乳前期r1逐渐变大,后期逐渐缓慢变小。E2制备的NBR3355脱气胶乳r2逐渐缓慢变小。由表5可知,两种乳化剂脱气胶乳r的平均值均为118 nm,但E1制备的NBR3355脱气胶乳r1在22 d的实验期内波动比E2的大。这主要是由于E1中C10~C13组成比例分布要比E2的分散,聚合时形成的胶束差异性大的缘故。

2.3.3 脱气胶乳粒径分布

使用E1、E2时,随着生产周期延长,NBR3355脱气胶乳Dr变化见图5。从图5可以看出,随着生产周期延长,两种乳化剂情况下,NBR3355脱气胶乳的Dr均呈逐渐增大的趋势。同时,E1制备的NBR3355脱气胶乳的Dr1波动幅度要比使用E2时的大。E2中C10和C13比例均比E2要高,C11和C12比例比E2低,C10~C13更加分散,导致在聚合体系中形成的胶束形态差异大,对形成的乳胶粒尺寸及各尺寸的比例均有影响,Dr1值就大,7批实验的Dr1标准偏差值也大。

生产时间/d图5 NBR3355脱气胶乳Dr随生产时间的变化

2.3.4 脱气胶乳的机械稳定性

使用E1、E2时,随着生产周期延长,NBR3355脱气胶乳Ms变化见图6。从图6及表5可以看出,随着生产周期延长,E1制备的NBR3355脱气胶乳7次实验Ms1的平均值(0.52×10-4)比E2的Ms2(0.42×10-4)高,Ms1值波动大,但四个样品的Ms1值低于Ms2。从NBR生产工艺知道,NBR3355聚合胶乳经过闪蒸工序脱除未反应的丁二烯单体,再以蒸汽汽提除未反应的丙烯腈单体,得到了脱气胶乳,在闪蒸、汽提工序,聚合胶乳中机械稳定性、热稳定性差的部分橡胶析出,得到的脱气胶乳机械稳定比较高,相对比较稳定,所以脱气胶乳的Ms平均值(E1、E2分别为0.52×10-4和0.42×10-4)要比24 h时的聚合胶乳(E1、E2分别为2.595×10-4和1.634×10-4)要低,机械稳定性更好。所以,E1制备的NBR3355脱气胶乳Ms1要比E2的Ms2的整体稍低一些。

生产时间/d图6 NBR3355脱气胶乳Ms随生产时间的变化

2.3.5 脱气胶乳制备的NBR3355中凝胶含量

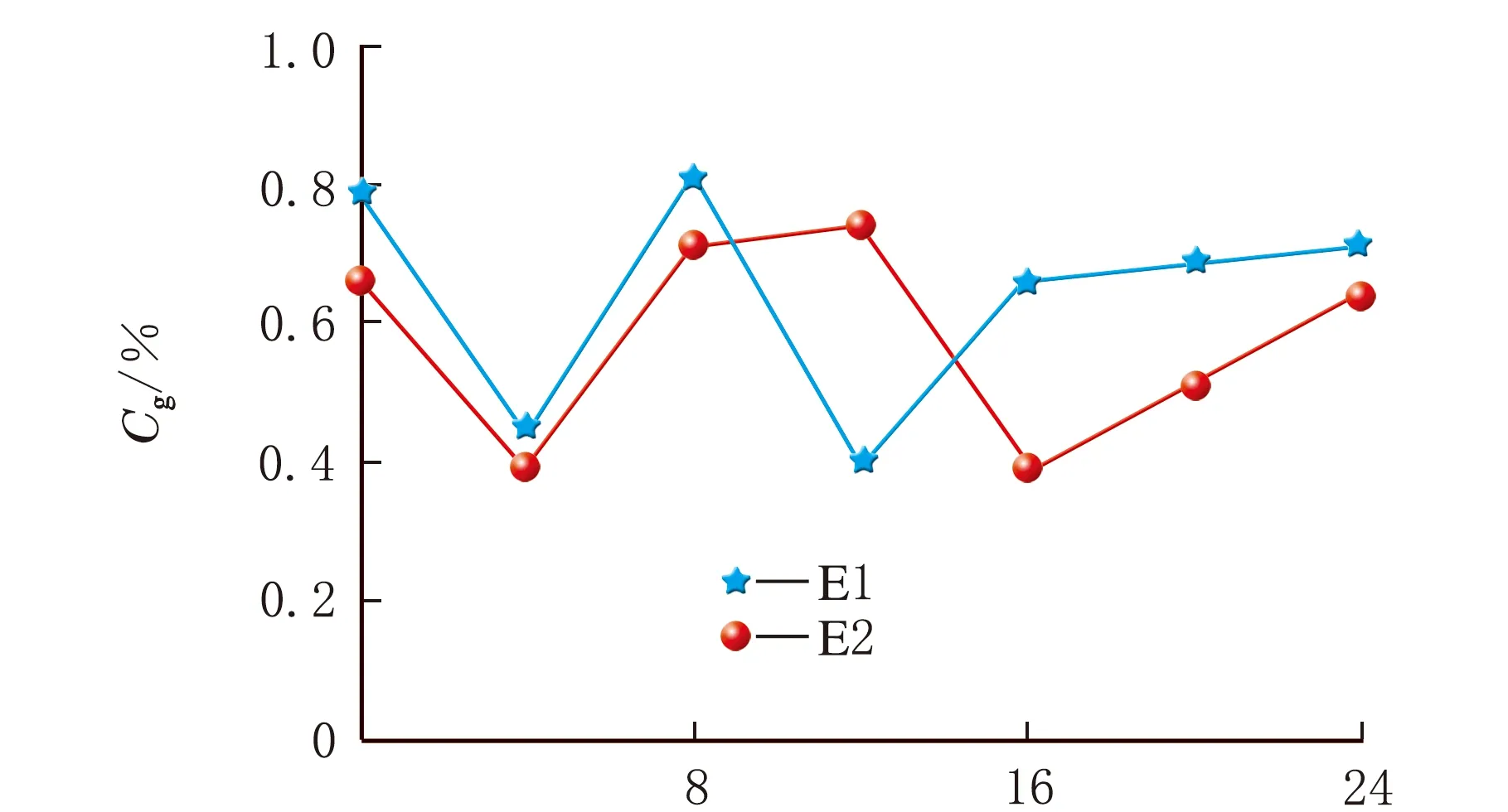

使用E1、E2时,随着生产周期延长,NBR3355脱气胶乳制备的橡胶中Cg变化见图7。

生产时间/d图7 NBR3355脱气胶乳制备的橡胶中Cg的变化

从图7和表5可以看出,随着生产周期延长,两种乳化剂制备的NBR3355脱气胶乳的Cg处于无序波动状态,没有明显的规律。但脱气胶乳制备的NBR3355中E1的Cg1平均值(0.64%)比E2的Cg2平均值(0.58%)也要高,在相同的生产时间时,E1的脱气胶乳Cg1总体要比Cg2的高。胶乳通过聚合、闪蒸及脱气工序时,部分不稳定的胶乳析出聚合物,黏结在器壁上或落入胶乳中随流程进入到NBR产品中,这些析出的聚合物中不饱和双键遇自由基发生支化或交联反应,形成支化物或交联物。所以聚合胶乳稳定性越差,橡胶更易析出,形成的凝胶就多。由于E1聚合胶乳稳定性较E2的差,其NBR3355中的凝胶普遍比E2的高。

3 结 论

(1)乳化剂E1和E2都是由C10~C13四种烷基苯磺酸组成的,但其中的C10~C13比例有差异,E1的C10和C13质量分数比E2分别高5%和1.5%,而C11和C12质量分数比E2分别低3.6%和2.9%。

(2)随着聚合时间延长,E1制备的NBR3355聚合胶乳的r1在聚合反应时间12 h时前逐渐升高,12 h后缓慢减小,E2的r2全程从大逐渐变小,在聚合反应时间12 h后,r1和r2接近,Dr均逐渐变小,但Dr1减小幅度大于Dr2,聚合反应时间12 h后,Dr1和Dr2接近,Ms均逐渐变大。但相同聚合时间下NBR3355聚合胶乳Ms1高于Ms2,即E2制备的NBR3355聚合胶乳比E1的稳定。

(3)考察周期(22 d)内,随着生产周期延长,NBR3355脱气胶乳r1和r2均呈波动趋势,两者平均值均为118 nm,但r1波动较r2大。Dr1、Dr2均呈增大趋势。但Dr1波动幅度大于Dr2.。Ms1整体小于Ms2,但Ms1波动幅度大于Ms2。E1、E2制备的NBR3355橡胶的Cg1和Cg2均呈无序波动状态,但Cg1大于Cg2。