基于短时域信号处理的深孔加工效能提升研究

肖 敏,朱 科

(中国商飞民用飞机试飞中心,上海 200100)

随着日趋严重的环境问题和制造能耗与效率问题,对于充分竞争市场环境下的航空制造业,急需寻求高效能和低成本的解决方案。铝合金零件钻削加工是民机改装零部件加工的典型过程,深孔钻削加工常用啄式步进钻削的方式,受限于深孔钻削散热、刀具磨损与排屑等问题,大量的时间消耗在退刀冷却与排屑的过程中,导致加工效能低下。目前机械加工中对于深孔加工的研究与改进局限于采用价格更为昂贵的特种钻头,在传统钻削中仍大量采用麻花钻步进钻削加工,导致在传统钻削加工方式的基础上难以有效提高钻削加工的综合效率,因此也无法有效提高机械加工系统的效能。

已有文献研究中,Mori M 等[1]提出一种用于常规钻孔或深孔加工的加速度控制方法,使主轴加速度与进给系统同步进而降低能耗。Aized T 等人[2]基于响应面的实验设计考虑不同的工艺参数,研究并改进了深孔钻削工艺和孔的质量。张晓东、韩策[3]等对深孔加工的工艺特点及难点进行了分析,就目前现有深孔加工方法、深孔钻削力学、深孔钻削切屑形态与排屑方法等进行了综述。

1 深孔加工步进钻削原理

在深孔加工过程中,通常采用步进钻削[2]的工艺方式进行加工,即钻头钻削固定深度Q后,强制钻头退出孔排屑后,再进刀继续进行加工,如此往复以防止切屑堆积堵塞排屑槽造成钻头受力过大而折断,同时减少因切屑堆积封闭切削液冷却通道所导致的钻头刃尖散热不畅而造成的刀具快速磨损。步进钻削过程原理(retract safety level 为安全退刀平面,h0为安全平面高度)如图1 所示。Z为孔深度,由于步进钻削深度Q常按照经验选择为钻头直径的一半,深孔钻削加工的大量时间消耗在退刀排屑过程,造成加工效能低下。

图1 步进钻削原理

本文根据钻削切削力模型[4],对深孔钻削加工过程中影响排屑状况及钻头性能的主要因素深孔钻削排屑力(排屑功耗)进行数据分析,通过短时域数据处理与信号波动分析,得到无切屑累计深度,实现对深孔加工工艺的啄式步进钻削深度的优化[1],以提高深孔加工效能。

2 深孔钻削加工无切屑累积深度

在深孔钻削加工过程中,初始阶段钻深相对较浅,排屑顺畅,随着钻深的增加,排屑槽中容纳的切屑体积越来越大,逐渐出现切屑累积现象,同时累积在排屑槽中的切屑滑移产生排屑力[4]。此时的钻削力不仅包括钻头切削刃材料去除作用所产生的钻削切削力,还包括随钻深增加而不断增大的钻削排屑力。

通常情况下啄式步进钻削所采用的钻削深度Q均按经验参数取值为钻头直径的一半,而根据本文对深孔钻削加工过程的分析及极限钻深实验研究,初始钻入过程的钻削力或钻削功耗均存在一个平稳阶段。在深孔钻削加工过程中,钻削力或功耗的平稳阶段所能达到的钻孔深度即为无切屑累积深度,如图2 所示。

图2 深孔加工无切屑累积深度示意图

根据排屑力模型[4]与功耗计算原理,计算钻削功耗与排屑功耗,得到带无切屑累积深度的深孔钻削排屑功耗与钻削深度的关系模型,如式(1)所示。

式中:Vz-轴向进给速度;Vt-切向切削速度;Fach-切屑施加在钻头上的力的轴向力分量,即轴向排屑力;Ftch-切屑施加在钻头上的力的切向分量,即钻削切向排屑力;Kpzq-带无切屑累计深度的排屑功耗系数;q0-无切屑累积深度。

3 加工过程信号短时域处理

深孔钻削功耗信号是一种非平稳的时变信号,其具有多种数据特征信息,能够反映深孔钻削加工过程中的排屑变化状况。对于钻削排屑功耗信号的数据分析,可分为时域分析和变换域(频域)分析,其中时域分析是最简单、最直观的方法,它直接对钻削排屑功耗信号的时域波形进行分析,提取能够反映短时峰值和平均幅度及短时平均幅度差函数等信号数据特征。

采用短时域信号分析(Short Time Signal Analysis,STSA)来分析加工过程信号,用短时域的多个特征表示这段信号的特征,过程信号细分原理如图3 所示,在深孔钻削加工过程中,采集加工过程中的钻削功耗信号,通过短时域信号处理后,得到短时域对应的短时域信号特征峰值、均值和方差。

图3 过程信号细分原理

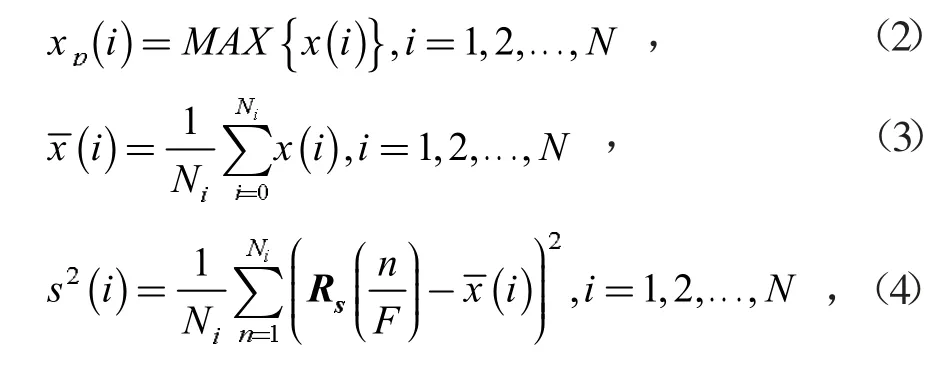

为了减少数据处理的工作量只保留关键时域特征,这里对深孔钻削排屑功耗信号进行时域分析提取的特征是峰值式(2)、均值式(3)、方差式(4)。

式(2)、(3)、(4)中:xp-钻削力信号数据短时域峰值;钻削力信号数据短时域均值;s2-钻削力信号数据短时域方差;Ni-划分短时域数量;Rs-目标信号数据集合;F-短时域划分采样频率。

在深孔加工过程中,步进钻削的单步钻削深度参数选择直接决定了钻孔加工效能。因此,本研究在选取的工艺参数组合范围内,进行极限钻深实验得到了不同工艺参数组合的钻削功耗,通过对钻削切削功耗分析得到无切屑累计功耗,基于短时域信号数据分析,经计算得到步进钻削无切屑累积深度,以此深度作为步进钻削深度,以提高深孔加工效能。

3.1 深孔钻削无切屑累积功耗阈值

根据钻削切削功耗数学模型,得到相应工艺参数下的钻削切削功耗如式(5)所示,作为深孔极限钻深无切屑累积功耗阈值。

式中:Protation-主轴旋转切削运动功耗;Pfeed-主轴进给运动功耗。

因此,深孔钻削无切屑累积功耗阈值PNCT(No Chip accumulation Threshold,NCT)如式(6)所示。

3.2 钻削功耗短时域数据分析处理

选取工艺参数进行深孔极限钻削实验,得到钻削功耗时间与钻削深度变化数据信号,基于短时域信号分析通过数据均值衡量短时域内的深孔钻削功耗水平,以短时域数据方差作为钻削功耗变化趋势参考。将短时域均值特征与无切屑累积功耗阈值即钻削切削功耗作差,通过搜索得到差值大于零时的钻深如式(7)所示,综合方差分析得到短时域钻削功耗对应的钻削深度即为无切屑累积深度。

3.3 步进钻削深度减少率

根据已有研究[5],在深孔啄式钻削中排屑扭矩随深度增加而不断变大,已有研究表明,不同深径比的经验工艺参数减少率[6]如表1 所示。在得到深孔步进钻削无切屑累积深度的基础上,由转速与进给速度计算关系式(8),按麻花钻钻深孔时的切削用量减少率经验模型确立步进钻削深度减少率。

表1 麻花钻钻深孔时的切削用量减少率

为保证切屑能够顺利排出且提高步进钻削效率,当切削速度与进给量不变时,在相同条件下的步进钻削深度随之减少。因此,钻削深度减少率如式(9)所示,已知无切屑累积深度q0,则步进钻削深度为Q,如式(10)所示。

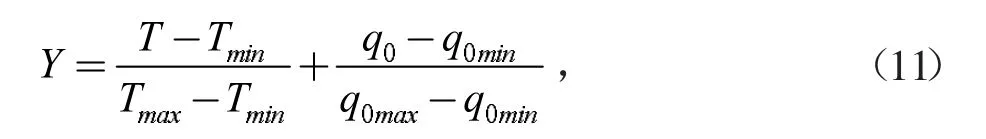

3.4 面向效率的钻深优化分析

根据步进钻深啄式钻削过程,不同进给速度条件下完成无切屑累计深度所需时间不同,为取得相对最优效率,建立优化目标函数为加工时间和无切屑累积深度。取加工时间和无切屑累积深度的权重相等,因此目标函数为钻削加工时间和无切屑累积深度归一化后之和,目标函数为式(11)。

式中:T-钻削加工时间;Tmax-最大钻削加工时间;Tmin-最小钻削加工时间。

通过钻削加工时间与无切屑累积深度两个不同指标对影响深孔钻削效率的工艺参数进行优选。对不同量纲和数量级的指标数据进行标准化处理,原始的钻削加工时间与无切屑累积深度数据均转换为处于同一个数量级别上的无量纲化指标评价值,然后进行综合测评分析。通过归一化使不同维度之间的特征在数值上具有一定比较性,比较得出相对最优化结果。通过计算分析得到相对最优的步进钻削深度,以实现深孔钻削加工效能优化提升的目标。

4 实验验证与分析

验证采用标准麻花钻钻削加工6061 铝合金件,钻头直径4mm、钻削深度40mm、长径比为10,实验现场与工件如图4 所示。

通过极限钻深实验,结合短时域信号分析得到深孔钻削无切屑累积深度,在此基础上对实验与未优化工艺参数进行比较,分析深孔加工效能变化情况。

4.1 极限钻深实验结果与短时域分析

首先对选定的4 组工艺参数组合进行极限钻深实验,得到4 组极限钻深功耗数据信号如图5 所示。

图5 极限钻深功耗数据信号

根据时空映射机制将极限钻深信号由时域映射到空间域,得到钻削深度与极限钻深功耗的关系,通过短时域信号处理计算均值与方差得到无切屑累积深度阈值,如表2 所示。

表2 无切屑累积深度阈值

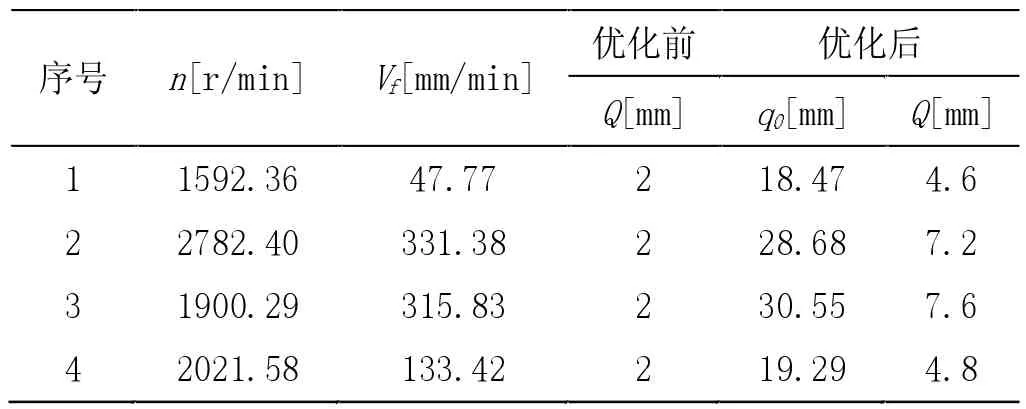

4.2 深孔加工步进钻削验证分析

根据麻花钻深孔钻削加工,啄式钻削步进钻削深度经验参数取钻头直径的一半。本实验分别设计固定钻深优化前后考虑首步无切屑累积深度啄钻的对比实验,对优化前后的啄钻效能进行验证分析。对比实验设计如表3 所示。

表3 步进钻削深度优化对比实验设计

根据表3 实验设计,优化前:步进钻削深度Q=2mm;优化后:首步采用无切屑累积深度进行钻削,从第2 步起将切削用量减少率转化为基于无切屑累计深度的钻削深度减少率,得到不同工艺参数条件下的步进钻削深度Q如表3 所示。通过实验得到优化前后的钻削加工功耗与时间如图6 所示。

图6 优化前后的钻削加工功耗与时间

由对比实验可知,考虑无切屑累积深度阈值的深孔步进钻削对比采用经验参数进行加工,其加工总功耗与时间均有不同程度的减少,效能优化提升结果如表4、表5 所示。

表4 加工工艺优化前后总能耗对比实验结果

表5 加工工艺优化前后时间对比实验结果

综上所述,本文对深孔步进钻削加工的工艺优化研究实现了加工能耗最多降低67.1%,加工时间最多减少67.4%,在一定程度上有效提升了深孔加工效能。

5 结论

本文基于深孔极限钻深钻削加工功耗特性分析,提出了深孔加工步进钻削无切屑累积深度的概念,基于短时域信号处理分析方法,通过计算得到了深孔加工的无切屑累积深度,在此基础上,优化了深孔加工步进钻削深度,解决了传统麻花钻深孔加工步进钻削依靠经验步进钻削深度而加工效能低下的问题,通过实验验证达到了提升加工效能的目的。