翻车机系统反位错车自动动作工艺设计

胡佑兵

秦皇岛港股份有限公司第六港务分公司 秦皇岛 066000

0 引言

国内某港口煤三期翻车机作业时如遇到车皮反位情况,需要向前顶送1节或2节车皮以错开反位的车皮钩档,避免由于翻车机所翻卸火车厢两端均为死钩时造成的重大事故[1-4]。而该港口煤三期翻车机系统[5]的自动动作工艺是面向每个循环自动向前顶送3节车皮设计的[6],错车需要翻车司机在手动操作模式下完成。考虑到手动操作模式效率低、安全性低的问题,本文对翻车机系统自动动作工艺进行优化,使得定位车能够牵引车皮自动向前行进1节车皮的行程后自动返回,并且保持夹轮器、靠车板等机构的自动动作工艺不变。考虑到顶送1节车皮的行程较短,设计定位车向前顶送1节车皮时的速度,通过定位车行走编码器设定多个速度给定软限位,并通过总线数据集设定不同的斜坡加减速S形曲线时间来减轻定位车主臂与车皮间的机械冲击,实现了定位车向前顶送1节车皮行程的平稳启停和精准定位。实现特殊情况下定位车向前顶送1节车皮的自动工艺,不仅效率更高,而且能够有效避免手动操作可能导致的卡大臂、刮车皮和定位不准等问题,能够显著提升翻车机作业的安全性。

1 技术方案

正常作业时,每个循环定位车主臂都会在翻车机旋转平台外(东侧)第4、5节车皮钩档之间伸出,在4、5节车皮之间钩档对应地面处装有反光板,其与定位车主臂光电开关一起保证了定位车寻钩找位置的准确性。遇到车皮反位需要手动错车时,定位车主臂通常在翻车机旋转平台外(东侧)第2、3节车皮钩档之间伸出,行进1节车皮的行程(12 m)至正常作业前进停止限位接近开关处停止。以2号定位车为例,其牵引车皮前进的起点、终点如图1所示。

图1 定位车牵引车皮向前的起点、终点示意图

如图1所示,在2、3节车皮之间钩档对应地面处未装设反光板,手动错车时定位车在此处寻钩找位置和做伸出主臂动作均需由翻车机入口司机指挥、监护,效率较低,并且如果对位不准确,可能导致主臂剐蹭车皮,对设备和车皮造成损坏。手动牵引1节车皮行程的终点设有正常作业前进停止限位接近开关,能够保证定位车牵车对位的精准。

为实现定位车向前顶送1节车皮,有2种方案:1)在2、3节车皮之间钩档处增加向前牵引1节车皮起点接近开关,对应地面处装设反光板,以此来确保定位车主臂能够准确地寻钩找位置。向前顶送1节车皮行程的终点与正常作业时的终点一致,均为正常作业前进停止限位接近开关处。2)向前顶送1节车皮行程的起点与正常作业时的起点一致,均为4、5节车皮之间钩档的正常作业返回停止限位接近开关处。在3、4节车皮之间钩档处设置向前顶送1节车皮行程的终点,在终点不再新增限位(接近开关)而是利用编码器数值来设定,终点对应定位车行走绝对值编码器的值约为36 000。

本文通过比较分析,方案2的工作量较小,工艺也更为简单,能够满足定位车向前顶送1节车皮的工艺要求,本文选择了方案2起点不变、终点由编码器限定的方案,如图2所示。

图2 定位车向前行走1节车皮行程的方案

1.1 定位车顶送车皮向前行走过程分析

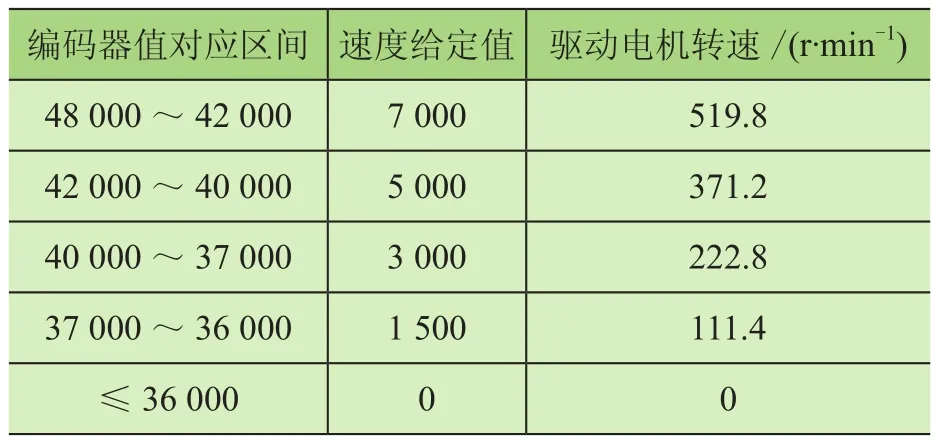

港口煤三期1号和2号定位车运行速度由翻车机所用XMZS7-400 PLC通过总线数据集给定ABB ACS800多传动实现,PLC中的速度给定值与驱动电机实际转速成线性对应关系。PLC中速度给定值最大为20 000,最小为0,分别对应驱动电机的转速1 485 r/min和0 r/min。正常作业时定位车顶送3节车皮的行程,其前进过程可简化为5个过程:启动、加速、匀速、减速、停止。煤三期1号和2号定位车向前顶送3节车皮行程时共经历8次变速,PLC中速度给定值对应为:0、4 000、14 000、10 000、8 000、4 000、2 500、1 500、0。手动向前顶送1节车皮行程时共经历7次变速,PLC中速度给定值对应为:0、14 000、10 000、8 000、4 000、2 500、1 500、0。自动向前顶送3节车皮和手动向前顶送1节车皮行进过程中的位移和速度的对应关系如表1所示。

表1 各行程区间的给定速度

由表1可知,手动向前顶送1节车皮与自动向前顶送3节车皮相比,启动阶段给定速度较大,行程较短,现场实际表现为定位车牵引车皮行走过程中主臂与车皮的同步性较差,二者频繁地发生机械冲击。为使得向前顶送1节车皮行程时定位车能够平稳地运行,应重新制定定位车行走速度与编码器区间的对应关系。

1.2 设计向前顶送1节车皮行程的给定参数

定位车向前顶送1节车皮的行程为12 m,定位车向前行走时的最大速度应比36 m行程时低,这样车皮在定位车做减速运动之前才能够达到给定速度,即保证定位车与车皮行走的同步性。经反复试验,本文制定了定位车向前牵引1节车皮时定位车行走速度与编码器区间的对应关系,如表2所示。

表2 速度与编码器的对应关系

依据表2所示的行走速度,1号定位车向前顶送1节车皮时主臂与车皮之间的机械冲击基本消失,而2号定位车主臂与车皮之间仍然存在着一定程度上的机械冲击。造成1号定位车和2号定位车表象不同的原因是1号定位车多传动为单控方式,2号定位车多传动为主从控制方式。

1)1号定位车(一共装有12台驱动电机)的每台电机单独受ACS800变频器控制,PLC给定12台驱动电机同样的参数(速度),在定位车给定速度发生变化时,各驱动的机械负载分配不均,各驱动的受力不同,会造成定位车整体出力较小,定位车整体加(减)速度较小,客观上减小了定位车与车皮之间的机械冲击。

2)2号定位车的12台驱动电机中有1台作为主机,另有10台作为从机,1台作为备机。主机采用速度控制方式,从机采用转矩控制方式。主机给从机发出控制命令,从机接受主机发出的启动、停止指令及转矩的设定值进行动作。在定位车给定速度发生变化时,各驱动的转矩一直性较好,定位车整体的出力较大,定位车整体加(减)速度较大,客观上会引起定位车主臂与车皮之间的机械冲击。

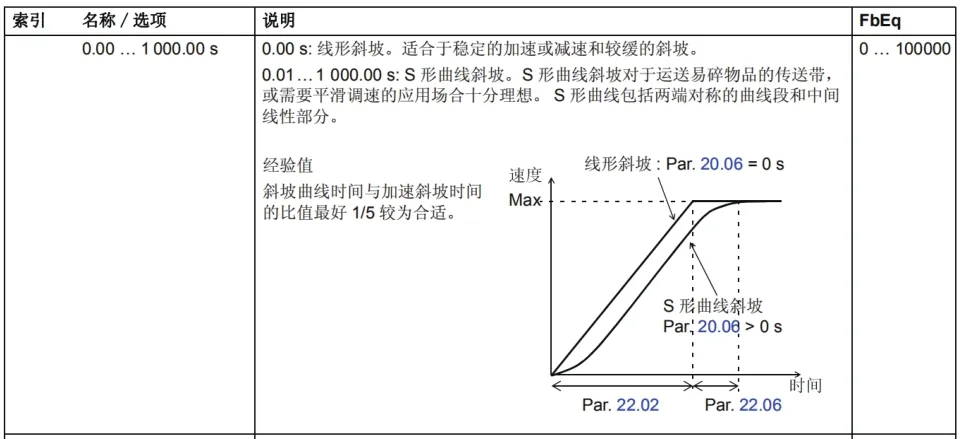

为消除2号定位车向前顶送1节车皮过程中的机械冲击,本文利用PLC给定ACS800多传动可变S形曲线斜坡时间的方式来优化定位车行走速度曲线。固件手册ACS800标准控制控制程序7.x中关于22.06组参数(选择加速/减速斜坡的形状)的说明如图3所示。

图3 ACS800标准版软件中22.06组参数的说明

S形曲线斜坡对于需要平滑调速的应用场合十分理想,其设置为加速斜坡时间的1/5较为合适。1号定位车S形斜坡曲线时间为固定值,并不由PLC给定,12台多传动均设置为了0.02 s。而为实现2号定位车向前顶送1节车皮行程时定位车启动平稳,停止时对位准确,本文应用总线数据集,通过PLC给定该参数,启动时S形斜坡曲线时间为2 s,定位车低速行走直至停止软限位(编码器对应值36 000)时S形斜坡曲线时间给定为0 s。2号定位车向前牵引1节车皮时S形斜坡曲线时间与编码器区间的对应关系如表3所示。

表3 S形斜坡曲线时间与编码器区间的对应关系

1.3 PLC控制程序编写

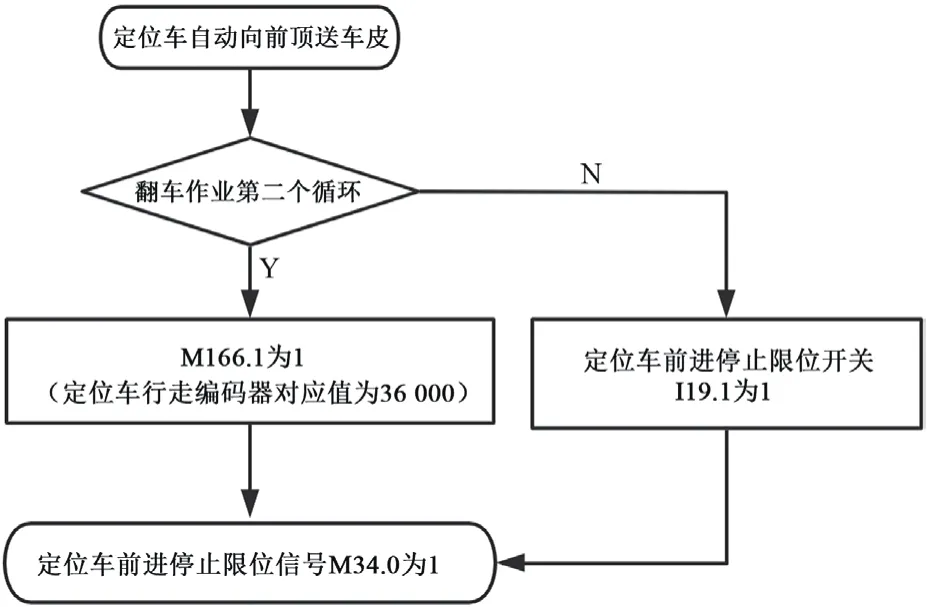

为实现顶送1节车皮到达停止位后夹轮器、主臂、靠车板等机构的自动动作,本文在PLC程序中将向前牵引1节停止软限位引入到正常作业停止限位相关PLC程序段,即在向前顶送1节车皮时,向前牵引1节停止软限位代替原有程序段中的正常作业停止限位触发夹轮器、主臂、靠车板等机构的自动动作。当M166.0(翻车作业第二个循环)为1时,向前牵引1节停止软限位M166.1(对应编码器值36 000)代替定位车前进停止限位开关I 19.1,M166.1为1时(达到编码器对应值的36 000处),则PLC中定位车前进停止限位信号M34.0为1,即PLC中认定定位车已到达前进停止限位开关处,系统继续执行后续自动动作工艺,工艺流程如图4所示。

图4 PLC中对应程序段流程图

2 实施效果

新的操作工艺向前顶送1节车皮的起点不变,终点设置于3、4节钩档之间,并且将定位车向前顶送1节的工艺由手动升级为了自动,反位错车的效率得到了大幅提升,反位错车耗时由手动操作模式下的5 min降到了1 min,降幅达80%。在未新增接近开关、反光板等硬件的基础上,应用原有的绝对值编码器制定多个控制定位车行走参数给定的软限位,实现了对定位车行走过程的精确控制,保证了定位车牵车对位的精准。

3 结论

本文通过重新设计定位车向前顶送1节车皮时的给定参数,解决了定位车牵引1节车皮行程时主臂与车皮间机械冲击大的问题,并且将操作工艺由手动升级为自动,排除了定位车牵车对位时人为操作失误可能导致的一系列安全问题,提升了翻车作业的安全性。

——编码器