低阶粉煤成型干馏研究进展*

刘倩倩,王玉飞**,李 健,闫 龙,陈 娟

(1.榆林学院 化学与化工学院,陕西 榆林 719000;2.陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000)

低阶煤是指煤化程度较低的煤,其蕴藏储量高于中国煤炭资源总量的55%[1]。低阶煤经过中低温干馏(热解)得到半焦(兰炭)、煤焦油和煤气的煤炭分质利用技术是现代煤化工的主要领域,干馏(热解)过程中由于油气粉尘分离困难等问题要求煤的粒度大于3 mm,但随着采煤技术由炮采向综采的转变,粉煤采出率约占煤炭总开采量的80%,当前粉煤热解技术仍属探索阶段[2]。因此,提高粉煤利用率,实现低阶粉煤清洁高效利用的型煤型焦技术势在必行。

1 低阶粉煤的利用现状

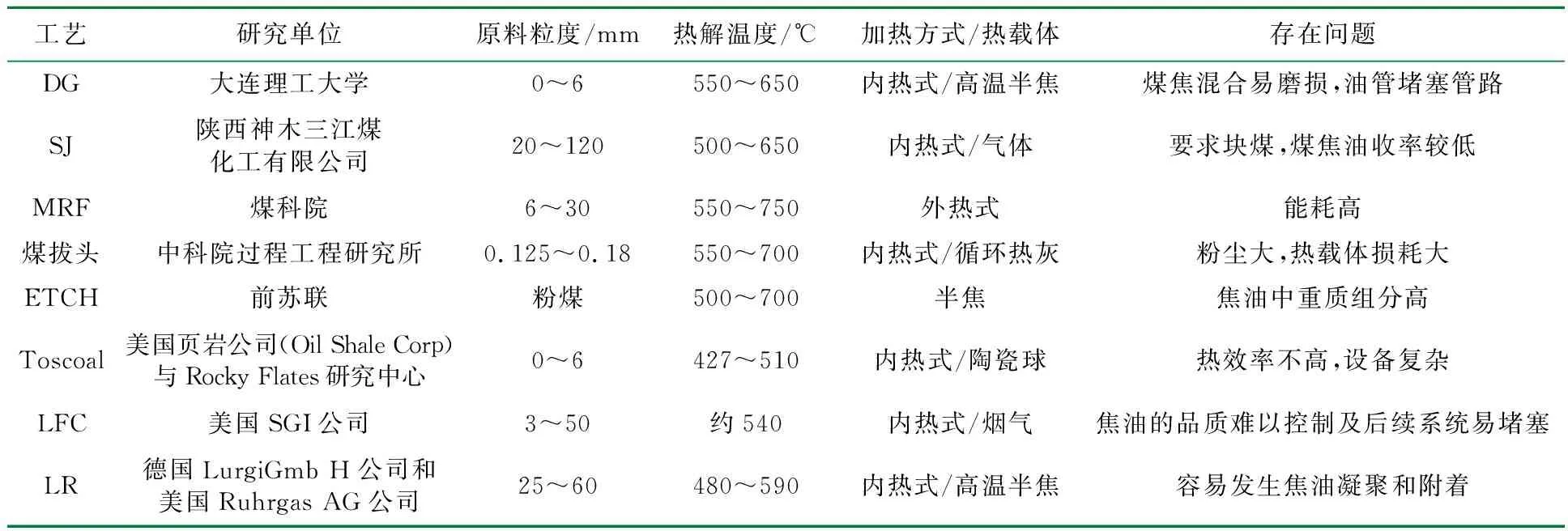

当前,低阶粉煤的利用主要方法有直接燃烧、热解(干馏)及型煤(焦)[3]。直接燃烧致使其反应性好、富氢、挥发分高等潜在价值未能充分发掘应用[4];国内外具有代表性低阶煤热解技术比较见表1[5-7]。

表1 国内外具有代表性低阶煤热解技术比较

现有的热解技术使用的原料多数为块煤,粉煤由于油尘分离等关键问题难以进行热解[8];低阶粉煤的黏结性差、挥发分高,利用其制备型煤型焦,既能缓解块煤资源不足的问题,还能为低阶粉煤的利用开辟新的技术途径[9]。

2 粉煤成型干馏过程的影响因素

2.1 成型方式

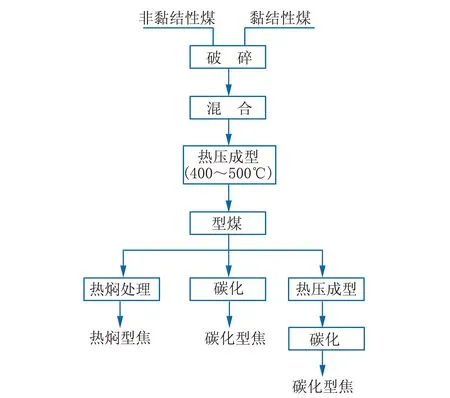

粉煤成型方式可分为热压成型和冷压成型。采用热压成型工艺时需对煤料进行预热处理,使其达到软化温度,需要黏结性煤与不黏结性煤混配,热压成型工艺流程见图1[10]。热压成型时型煤已进行了低温碳化,作为型焦原料,后一步加工工艺可简化,但热压成型对加热温度要求严格,设备及操作技术均比冷压成型复杂。Mori Aska等[11]使用了酸洗、水热处理或两者结合的方法对4种印尼褐煤进行预处理,然后热压成型及碳化制备高强度的焦炭。结果表明,在t=200~300 ℃进行水热处理、t=200 ℃和p=128 MPa进行热压成型或两者结合对褐煤进行预处理后,可制备出的焦炭强度分别为(13~36)MPa、(18~24)MPa和(27~40)MPa。虽然热压成型工艺不需要添加黏结剂,但该工艺较为复杂,成本高,工业化难度较大。低阶粉煤属于弱黏结性的煤种,单一的低阶粉煤不适用热压成型。

图1 热压成型工艺流程图

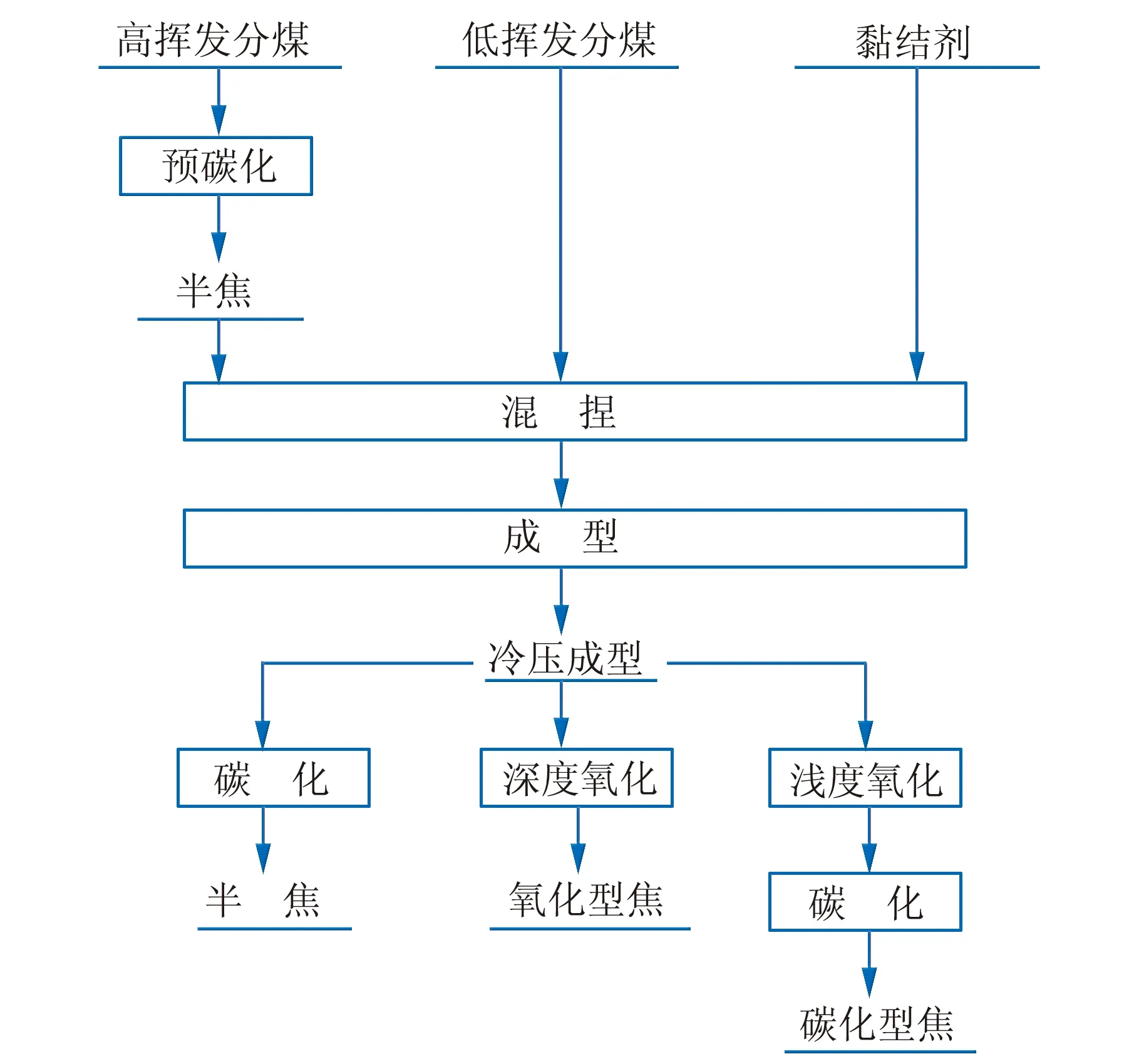

冷压成型是煤料在常温下或远低于其塑性温度下成型,可分为无黏结剂冷压成型与加黏结剂冷压成型。无黏结剂冷压成型工艺,不需要添加黏结剂,但要求煤的可塑性好,需要较高成型压力(70~500) MPa,由于成型压力较高、成型机构造复杂和组成部件磨损快等因素,增加了工艺成本,难以推广应用。加黏结剂冷压工艺流程见图2[12],采用粉煤与黏结剂混合,在常温、加压的条件下使煤料成型。该工艺流程简单,生产成本低,较容易在工业中应用[13]。因此,加黏结剂冷压工艺是目前研究的热点。

图2 加黏结剂冷压成型工艺流程图

2.2 黏结剂

加黏结剂的冷压成型工艺制备型煤型焦,最主要的是黏结剂组分的选择。康铁良[14]研究指出黏结剂制备技术是粉煤成型干馏成型过程中的关键,是制约型煤型焦发展的瓶颈,根据结合机理将黏结剂分为水化结合、黏附结合、缩聚结合、凝聚结合和化学结合5种[15]。低阶粉煤属于弱黏性煤,成型-干馏过程中黏结剂不仅使其在煤粒表面进行黏附,浸湿粉煤的外表,而且煤粒之间也进行黏合,同时在热解过程中,黏结剂分解成黏稠的液相物质(胶质体),与煤料形成碳质骨架,提高型焦的强度[16]。Bika D等[17]认为黏结剂能发挥“桥接”的作用,将粉煤和黏结剂结合在一起。型煤型焦黏合剂按其化学性质可分为有机、无机与复配三大类。

2.2.1 有机黏结剂

有机黏结剂主要包括煤焦油、焦油渣、沥青类、生物质黏结剂、淀粉类、聚乙烯及酚醛树脂等。Nomura等[18-19]将煤焦油沥青作为黏结剂,对粉煤成型制备的型煤型焦进行了研究,得到的型焦密度、强度与紧密度等均能够提高,但其硫含量高,对环境影响较大。Muazu等[20]用淀粉、微藻分别与生物固体(稻壳、玉米棒、甘蔗渣)制备生物质型煤,研究发现当以微藻作为黏结剂与生物固体制备的生物质型煤的强度、堆积密度与前者相比效果更好,同时燃烧测试中燃烧也更慢。

2.2.2 无机黏结剂

无机黏结剂主要包括黏土、膨润土、硅酸盐、磷酸盐及硅溶胶类等。在粉煤中加入无机黏结剂后,粉煤与无机黏结剂在水分、外力的共同作用下发生相对滑动,斥力与吸力同时升高,使得煤粒靠近形成严密的整体[21]。Zhang等[22]指出无机黏结剂具有来源广、成本低、热稳定性好及亲水性好等优点,但会引起灰分含量的增加。张秋利等[23]以膨润土为黏结剂,采用冷压成型,w(膨润土)=7%,制备出型煤平均抗压强度为1 420 N/个,w(灰分)=11.7%。李健等[24]选用钠基、钙基膨润土作为黏结剂,分别与煤料混合制得型煤,型煤热强度随着膨润土加入量的增加先升高后逐渐趋于平稳,其原因是膨润土添加量越高,煤粒与膨润土之间形成的骨架结构强度越高。

2.2.3 复配黏结剂

有机黏结剂黏性好,制备的型煤机械强度高,但缺点是耐热性较差。无机黏结剂具有耐高温、成本低、经济环保的优点,但缺点是耐水性差且会增加型煤型焦的灰分含量。复配黏结剂是指同时向煤料中加入有机、无机黏结剂,结合2种黏结剂的优点进而提高型煤型焦的性能,因此,复配黏结剂是目前主要的研究方向。

Tabakaev等[25]将木材混合物的芯片与泥炭进行低温热解,得到的液体产物为生物质黏结剂,与糊精混合制备复配黏结剂,采用压块方式得到型煤的跌落强度和热值均优于黑煤。田桦[26]介绍了用废弃焦粉中加入有机、无机以及复配黏结剂生产冶金型焦,结果表明复配黏结剂会使型焦具有有机、无机黏结剂的优点,明显改善了型焦各项指标,如以聚乙烯醇-水玻璃为复配黏结剂时,可使型焦保持较高的强度、更好的耐水性,同时灰分也得以较好的控制。

综上,低阶粉煤成型干馏过程中需要有机-无机复配黏结剂,有机黏结剂在成型中发挥主要作用,无机黏结剂在干馏中发挥主要作用,相关研究制备的黏结剂用于粉煤成型干馏可以得到达标的型煤型焦,但由于黏结剂制备成本较高,工业化难以推广应用。

2.3 粉煤粒度

在粉煤粒度选择时,粉煤应主要考虑以下2个因素[27]。

(1)煤粒的搭配影响型煤型焦的密度,密度影响着型煤型焦的硬度和强度。煤化程度越高时,煤料的弹性、胶团结构和硬度均增大,但可塑性减小,导致煤阶不同的粉煤成型时可压缩空间不同,低阶粉煤的煤化程度较低,应适当减小粒度。

(2)采用加黏结剂冷压成型时,粉煤粒度不同,产生的比表面积也不同,可能导致局部区域黏结剂缺失,影响黏结剂与粉煤的结合程度。为了使黏结剂在物料表面分布均匀,最佳的成型粒度应使煤粒的总比表面积及颗粒总空隙相对较小,这样可增加煤粒间的黏结力。

粉煤成型过程中,当粒度分布不同时,可能导致煤粒之间的缝隙较大,煤粒不能充分与黏结剂结合,煤粒之间的缝隙在受到一定压力作用时会产生断面,致使型煤的机械强度降低。当粉煤的粒度适宜时,大小煤粒可以镶嵌密实,小颗粒填充在大颗粒的空隙之间,在加入黏结剂时,其与煤粒的黏结形成骨架,型煤的抗压强度提高[28];型煤干馏过程中随着粉煤粒度的增加,所得型焦整体结构的密实性下降,大气孔数量增加,因此,型焦强度大多随着煤粒度的增加而降低[29]。陈娟等[30]以不同粒级的神木煤为原料,NaOH改性葵花籽皮为黏结剂,利用冷压技术制备型煤,煤粒度为1.5~3 mm,型煤性能强度最佳,抗压强度为3 600 N,跌落强度为76%,达到工业用型煤的标准。通过实验探究发现,粉煤成型干馏过程中小粒径粉煤制备的型焦抗压性能更优,其原因是低阶粉煤在干馏过程中有大量挥发性物质生成,导致煤粒之间产生间隙,从而降低了型焦强度。

2.4 成型压力

粉煤成型制备型煤工艺中,在一定范围内提高成型压力有利于提高型煤型焦的强度[31]。压力对煤料进行挤压时,煤粒间的相对位置发生改变,空隙进行互相填充,黏合的各项因素开始发挥作用,型煤的抗压强度增大;但当压力过大时型煤的内部结构会遭到破坏,部分大颗粒煤料会发生破碎产生新的界面,使得内部颗粒间排斥力增大,导致冷压强度下降[32]。

常志伟等[33]探索了成型工艺参数对型煤强度影响,成型压力小于60 kN,提高压力使黏结剂与煤粒结合的更紧密,型煤的机械强度提高;成型压力大于60 kN,煤粒之间反弹出现新断面无法被黏结剂瞬间黏合,造成型煤强度下降;成型压力从30 kN提高到90 kN,型煤的抗压强度和跌落强度均先增大后减小。仝建波等[34]选用陕西彬长烟煤与当地玉米秸秆为原料,随着成型压力的增大,煤粒间接触紧密,出现分子黏合现象,型煤抗压强度增强,成型压力为25 MPa,型煤抗压强度达到最大,但当成型压力大于25 MPa,型煤的抗压强度降低。

2.5 水分添加量

在成型过程中,水分发挥着不可或缺的作用,在压力作用下水分充盈在煤粒间隙中,使煤粒更紧密的结合,形成液体桥;同时水分在煤粒表面产生薄膜水和吸附水,进一步形成的分子结合力在煤粒间隙内转变为毛细管力,煤料间水分在蒸发过程时,液体桥转变为固体桥会发生结晶行为,使型煤内部结构更紧密[35]。

加黏结剂冷压成型工艺,对于亲水性黏结剂,适当的水分添加量对煤料之间相互黏连具有促进作用。当水分加入过量时,在干燥过程中水分蒸发,产生的孔隙降低了型煤型焦的强度,合适的添加量一般为w(水)=10%~15%;对于疏水黏结剂,水分添加量较少,一般w(水)<5%,水分添加过量时会阻碍黏结剂的作用,增大疏水物之间的斥力[36]。郭云飞[37]研究了不同水分添加量对型煤冷强度、落下强度、热强度与热稳定性的影响。当水分添加量增加时,型煤热稳定性、冷热强度与落下强度均先增加后降低,水分的最佳添加量为w(水)=13%~15%。杨永斌等[38]以煤沥青为黏结剂,对焦粉型焦制备新工艺及其固结机理进行研究,发现当水分较多时,型焦在碳化时会发生爆裂和强烈收缩,导致碳化不充分,型焦粉化率高,降低型焦强度。

2.6 干馏条件

2.6.1 干馏终温

干馏终温是划分煤低温、中温、高温干馏的理论依据,也是影响目标产品产率和性质的关键因素[39]。碳化温度升高,型焦中的灰分与固定碳的含量升高[40]、挥发分含量降低,促进了型焦的焦化,有利于提高型焦强度[41]。尹宁等[42]以低阶粉煤为原料,沥青为黏结剂,采用成型热解技术制备型焦,随着热解温度的升高,型焦进行收缩,其刚体强度不断增加,但当干馏温度过高时,型焦收缩程度加大,形成的裂纹导致其强度下降。

2.6.2 恒温时间

恒温时间主要影响型焦表面与中心的温差,当温差较小时,可以防止生焦出现,有利于型焦的收缩,促进缩聚脱氢,降低气孔率,提高型焦的抗压强度[43]。房兆营[44]以神府煤半焦粉为原料,煤沥青为黏结剂,发现适当的恒温时间对改善型焦结构、提高型焦强度有利,但是恒温时间过长,会使型焦强度下降。

2.6.3 升温速率

升温速率主要影响碳化过程中型煤内外温差与黏结剂挥发速度。型煤导热性差,碳化升温速率过快时,型煤中心温度与边缘温度的温差较大,促使中心气体压力迅速提高,甚至将型煤胀裂,进而降低了型焦强度[45];当黏结剂挥发速度太快时,导致其在煤粉表面未充分发挥黏结作用,即发生大量缩聚反应,不利于型焦强度。同时提高升温速率会导致型焦收缩应力加大,产生的裂纹增多,质量劣化[46]。在低阶粉煤热解过程中升温速率也影响终端产品的产出和结构[47]。XU等[48]对新疆淖毛湖煤在不同升温速率下的热解产物进行表征,研究发现随着升温速率的加快,煤焦油产率增加,该现象与分子断裂增强和自由基交联抑制有关,加热速率对焦油产率的影响比对总挥发分的影响更明显,同时加热速率也影响焦油的主要组分,随着加热速率增快,煤焦油中重油组分增加。

3 结束语

低阶粉煤成型-干馏过程较为复杂,作者从成型方式、粒度、水分添加量、黏结剂和干馏条件等方面综述了粉煤成型-干馏过程中的影响因素,其中加黏结剂的冷压成型方式是目前粉煤成型的主要研究方向,黏结剂的制备是成型过程中的关键,也是制约型煤型焦发展的瓶颈,因此,应重点研究可推广使用的复配黏结剂,建议如下。

(1)半焦生产企业多为民营企业,应探究经济投入较小的粉煤成型-干馏技术,在现有的生产工艺不改变的情况下,仅需新增黏结剂制备装置与粉煤成型装置,即可实现粉煤的成型-干馏;

(2)研究有机-无机复配的粉煤成型-干馏双效黏结剂,使有机物在成型中发挥主要作用,无机物在干馏中发挥主要作用。从资源化角度出发,利用半焦企业生产过程中产生的废水、废渣为原料制备有机-无机复配的成型-干馏双效黏结剂,在降低黏结剂制备成本的同时,进一步促进工业废弃物减量化排放、资源化利用;

(3)粉煤的出油率高于块煤,同时其市场价格比块煤低约10%,半焦企业生产过程产生大量焦油渣以及高COD、高氨氮、高酚类和难降解的有机废水,利用有机废水制备酚醛树脂满足成型黏结剂要求,半焦企业附带金属镁产业产生的镁渣满足干馏黏结剂要求,同时焦油渣可使干馏煤焦油出油率增加超过1倍,经济、环境效益显著。