地铁盾构高性能同步注浆材料的应用研究

王爱华

(南京市公共工程建设中心,南京 211106)

盾构工程作为城市地下公共交通工程,应当有足够的耐久性与安全性。然而,目前地铁盾构施工中的传统注浆材料存在一些问题,如常选用高水胶比、高胶砂比的注浆材料,并大量掺用膨润土,但其强度低、密实性不高,几乎无抗水渗、防腐蚀的作用;另外,选材时未考虑结构的抗渗性能、收缩性能以及耐久性能等需求。注浆材料种类及配合比选择难度大,且注浆材料的配合比、使用环境、性能要求及检测验证方法等暂无系统的标准与规范,注浆材料的选择及使用较为混乱,优劣也无法界定,最终可能导致地表沉降、管片偏移及渗水、漏水、喷涌等问题。

盾构施工时,会对周围的土体产生扰动,尤其是当管片即将脱出尾盾时,管片隧道与周围土体之间会形成90~140 mm的环状空隙;隧道同步注浆能够将地层与管片衬砌紧密贴合在一起,周围地层通过注浆层的早期强度对管片衬砌产生均匀压力,提高管片衬砌的结构安全性。

同步注浆材料的性能及施工质量的优劣直接影响管片衬砌的抗渗性能[1]。水泥基注浆材料是地铁盾构工程中常用的注浆材料,随着新材料与新技术的发展,目前的注浆材料不能满足需求,市场对高性能同步注浆材料的需求日益迫切[2]。当注浆施工质量不佳时,可能发生浆液分布不均匀或拱顶部分缺浆等情况,地下水很容易与盾构管片接触,若地下水压较高,管片接缝处渗水,会导致地层中地下水流动或水位下降。当地层有效压力增大时,土颗粒随水流移动而使土颗粒空隙变化出现地层变形,变形较大时会导致地表沉降,影响地表周围的构筑物与交通安全[3]。

1 工程背景

本文基于南京地铁7号线施工过程中产生的废弃泥沙矿物组成和流变特性进行分析,将最终研究成果应用于南京长江第五大桥的夹江隧道项目中。

夹江隧道总长1 758 m,盾构段长度1 180 m,敞口段长170 m,梅子洲明挖暗埋段长338 m,河西侧明挖暗埋段长21.6 m,梅子洲及江南大堤外分别设置工作井一座,其中梅子洲工作井长22 m,河西侧江南工作井长26.4 m。隧道段设计速度为80 km/h、辅道设计速度60 km/h,主路采用双向六车道横断面布置,公路采用一级公路标准。

地铁基坑开挖及盾构掘削泥沙会产生大量的废弃泥沙,对城市环境造成巨大的压力;废弃泥沙处理费用占盾构隧道成本的10%左右。在城市地铁建设中,废弃泥沙无疑造成了极大的资源浪费,而如能对废弃泥沙进行改良处理和循环利用,泥沙处理费用可减少一半以上。

本研究在室内试验研究的基础上,提出基于废弃泥沙同步注浆材料的配合比设计理论,研制出一种填充性好、凝结时间可调、稳定性好、强度适中、抗渗等级高、抗水分散性强的高性能注浆材料,掌握废弃泥沙高性能同步注浆材料设计、生产和施工的成套关键技术,为地铁建设工程中的废弃渣土资源化利用提供理论技术支撑。

2 试验材料与基本试验

水泥基注浆材料与惰性消石灰基注浆材料相比,缺点是和易性较差,但同时具有材料密实、强度高的优点[4]。本研究以水泥基传统注浆材料为基础,添加改性添加剂、优化配合比,通过比选试验,提出科学合理的高性能注浆材料关键配合比参数,制备出可施工性能、填充性能好、强度高并具有良好抗水分散性能、抗渗性能及防腐蚀性能等优异性能的高性能同步注浆材料,并应用于工程实际[5]。

试验中的改性添加剂主要包括三部分,分别是改性基础料(代号F)、离子固化剂(代号H)、高性能复合减水剂(代号M)。改性基础料的主要作用是提高注浆材料浆体的流动性、和易性、可施工性、材料强度及密实度;离子固化剂的对氯离子、硫酸根离子有良好的吸附、固化作用;高性能复合减水剂能够减水、增稠、抑制离析及抗水分散,可改善注浆材料的流动性、和易性。

2.1 试验配合比参数初选

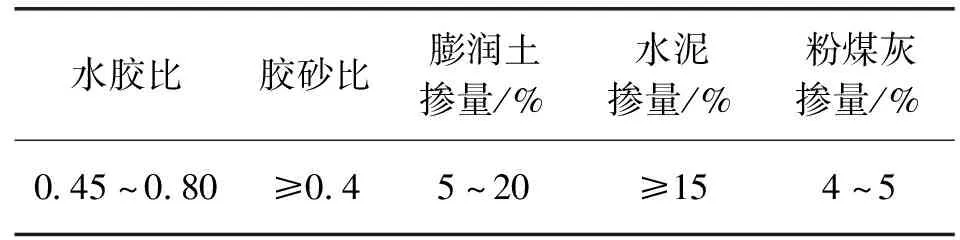

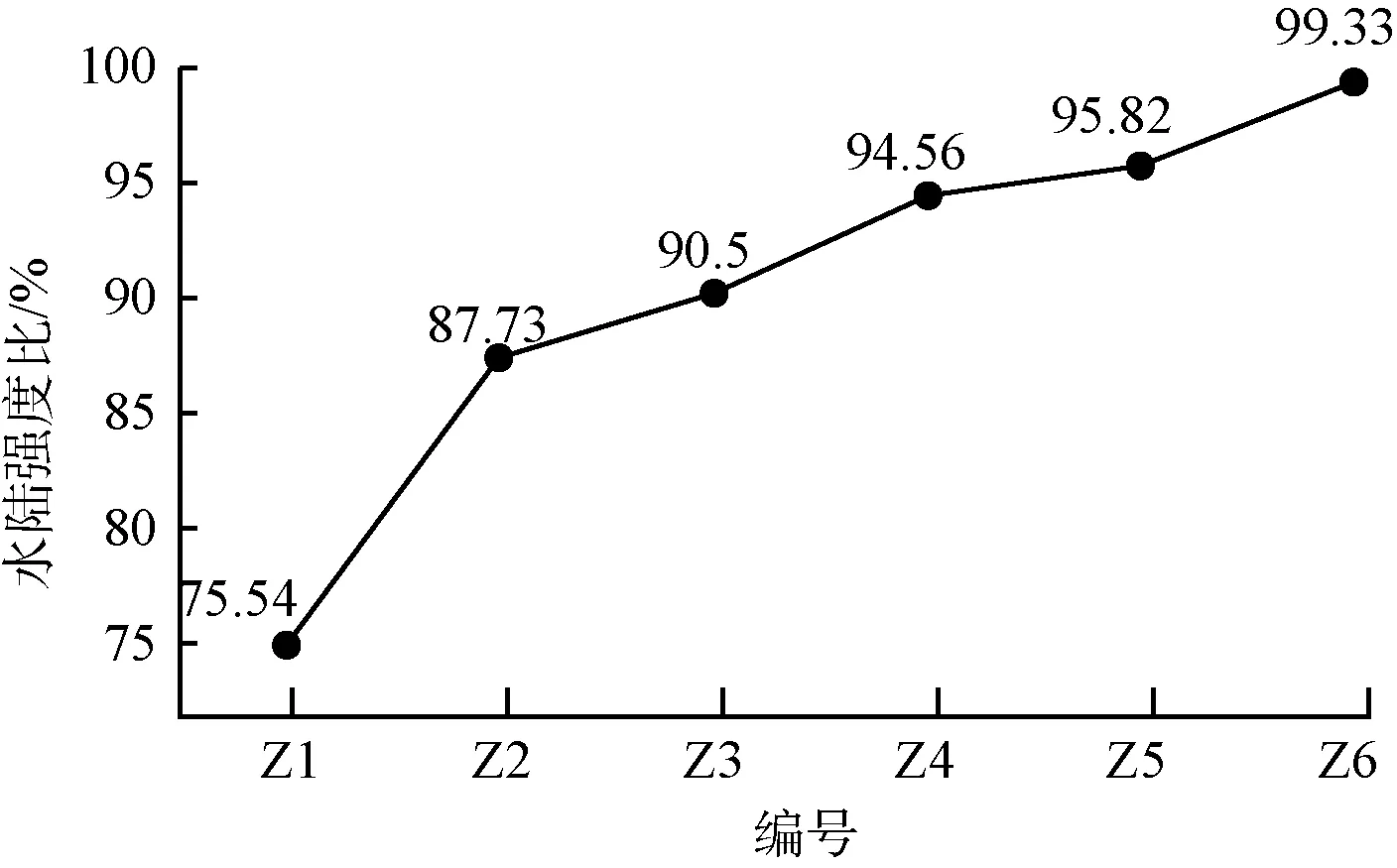

在试验开始前确定水泥基同步注浆材料配合比参数[6],水泥基同步注浆材料配合比推荐参数如表1所示。

表1 水泥基同步注浆材料配合比推荐参数

其中,胶结材料包括水泥、膨润土和粉煤灰等矿物掺合料,掺量均为该材料占胶结材料总量的质量百分比;外加剂掺量根据注浆浆液性能要求试验确定;有其他材料可替代膨润土时,通过试验确定。

关键配合比参数包括水胶比(W/B)与复合减水剂的掺量、膨润土的掺量以及胶砂比(B/S)4种参数。

2.2 不同水胶比对注浆材料性能影响

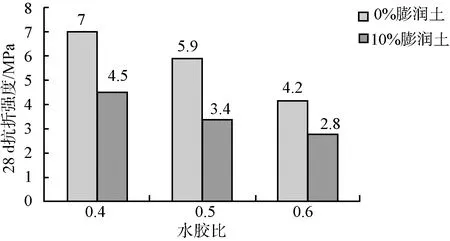

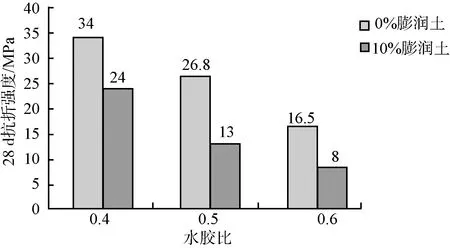

随着水胶比逐渐减小,复合减水剂的掺量逐渐增加,材料的2 h泌水率不断减小,注浆材料的抗折强度与抗压强度不断增加;表明减小配合比参数中的水胶比可降低注浆材料的泌水率,提高注浆材料抗折强度与抗压强度。水胶比对注浆材料抗折强度的影响如图1所示,水胶比对注浆材料抗压强度的影响如图2所示。

图1 水胶比对注浆材料抗折强度的影响

图2 水胶比对注浆材料抗压强度的影响

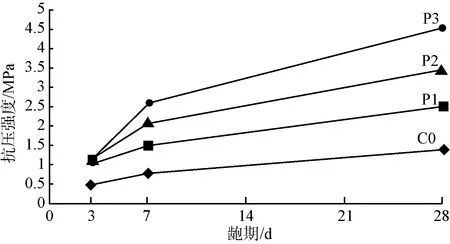

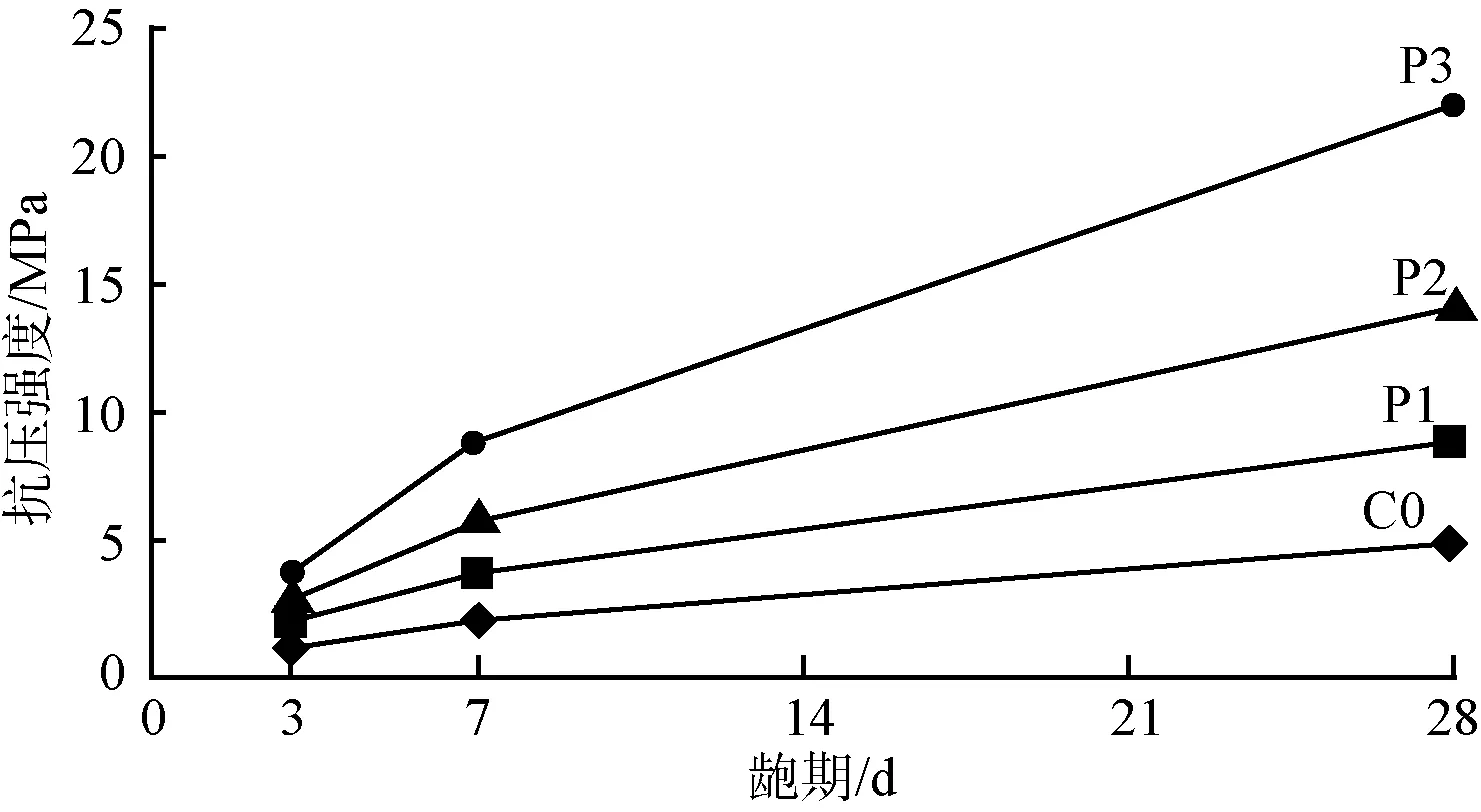

2.3 不同膨润土掺量对注浆材料性能的影响

在水胶比相同时,随着膨润土掺量的增加,复合减水剂的掺量也在增加;在膨润土的掺量提高时,随着水胶比的降低,注浆材料的泌水率先降低、后升高,最后趋于相同;在水胶比相同时,随着膨润土的掺量的增加,注浆材料的抗折与抗压强度逐渐降低;表明降低膨润土的掺量可减小M的掺量、降低注浆材料的泌水率、提高注浆材料的抗折强度与抗压强度。膨润土对注浆材料抗折强度的影响如图3所示,膨润土对注浆材料抗压强度的影响如图4所示。

图3 膨润土对注浆材料抗折强度的影响

图4 膨润土对注浆材料抗压强度的影响

2.4 不同胶砂比对注浆材料性能的影响

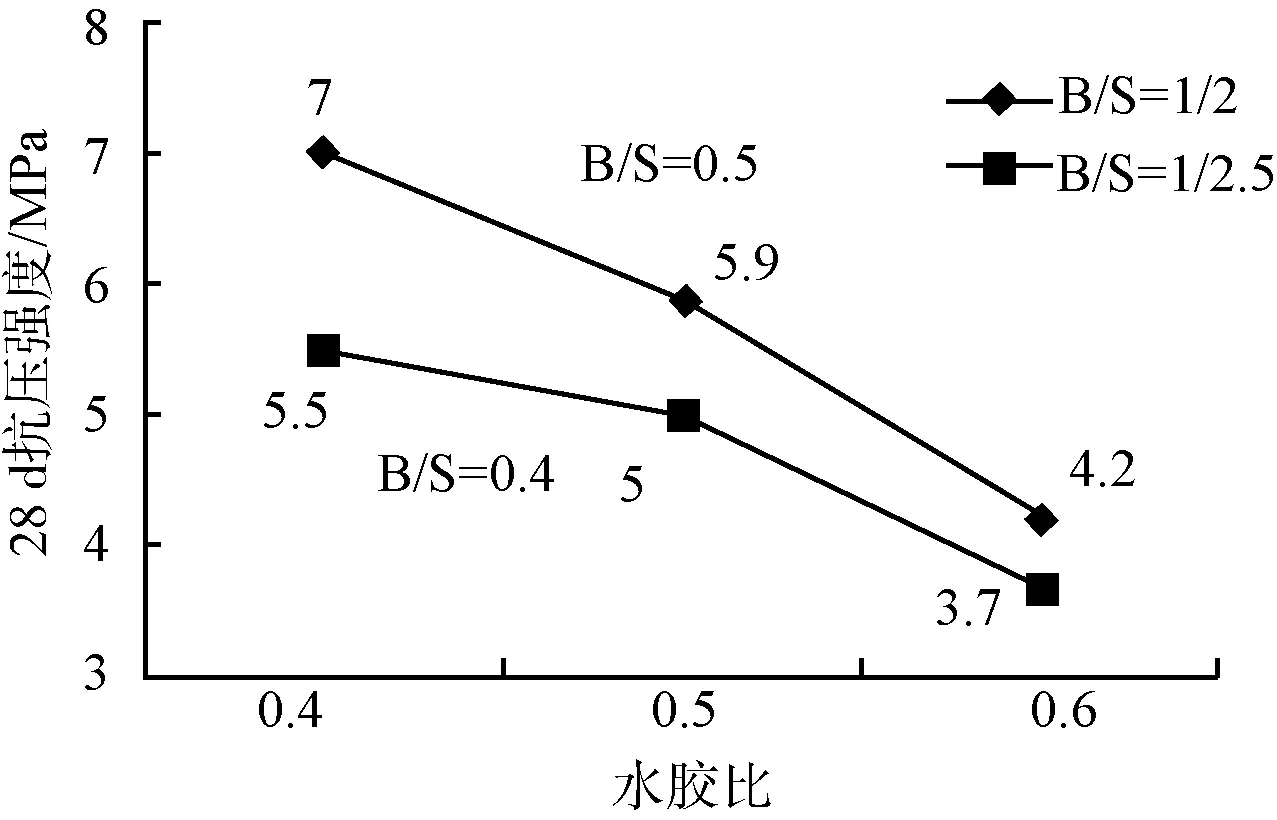

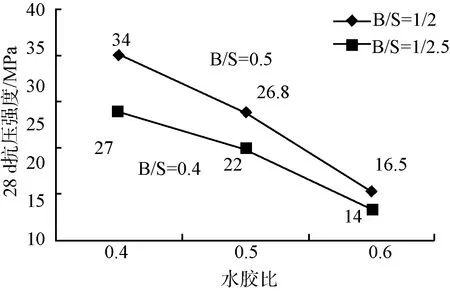

在相同的水胶比条件下,随着注浆材料胶砂比减小,复合减水剂的掺量增加,注浆材料的泌水率降低,注浆材料的抗压强度及抗折强度降低;表明降低注浆材料的胶砂比虽然降低泌水率,但同时也降低材料的抗压强度与抗折强度,影响注浆材料的结构稳定性。胶砂比对注浆材料抗折强度的影响如图5所示,胶砂比对注浆材料抗压强度的影响如图6所示。

图5 胶砂比对注浆材料抗折强度的影响

图6 胶砂比对注浆材料抗压强度的影响

3 基于添加剂的注浆材料试验设计

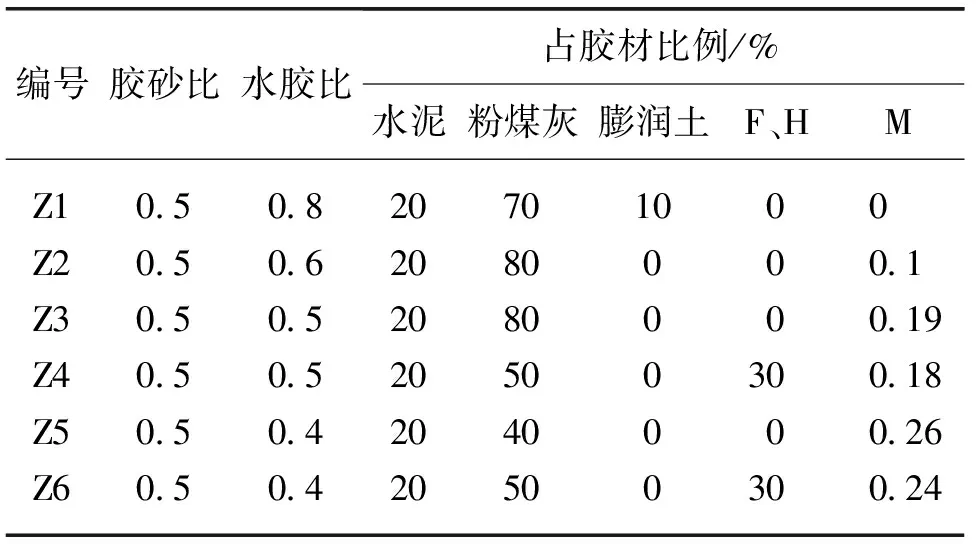

在上述试验结果的基础上,胶砂比选定为0.5,水胶比≤0.6,水泥掺量为20%。对比分析添加剂组分M及F、H的掺入比例对注浆材料各项性能的影响,提出合理的M及F、H掺入比例,研究F、H的掺入对注浆材料性能耐久性、填充性能和抗水分散性能等影响[7],基于添加剂的试验配合比如表2所示。

表2 基于添加剂的试验配合比

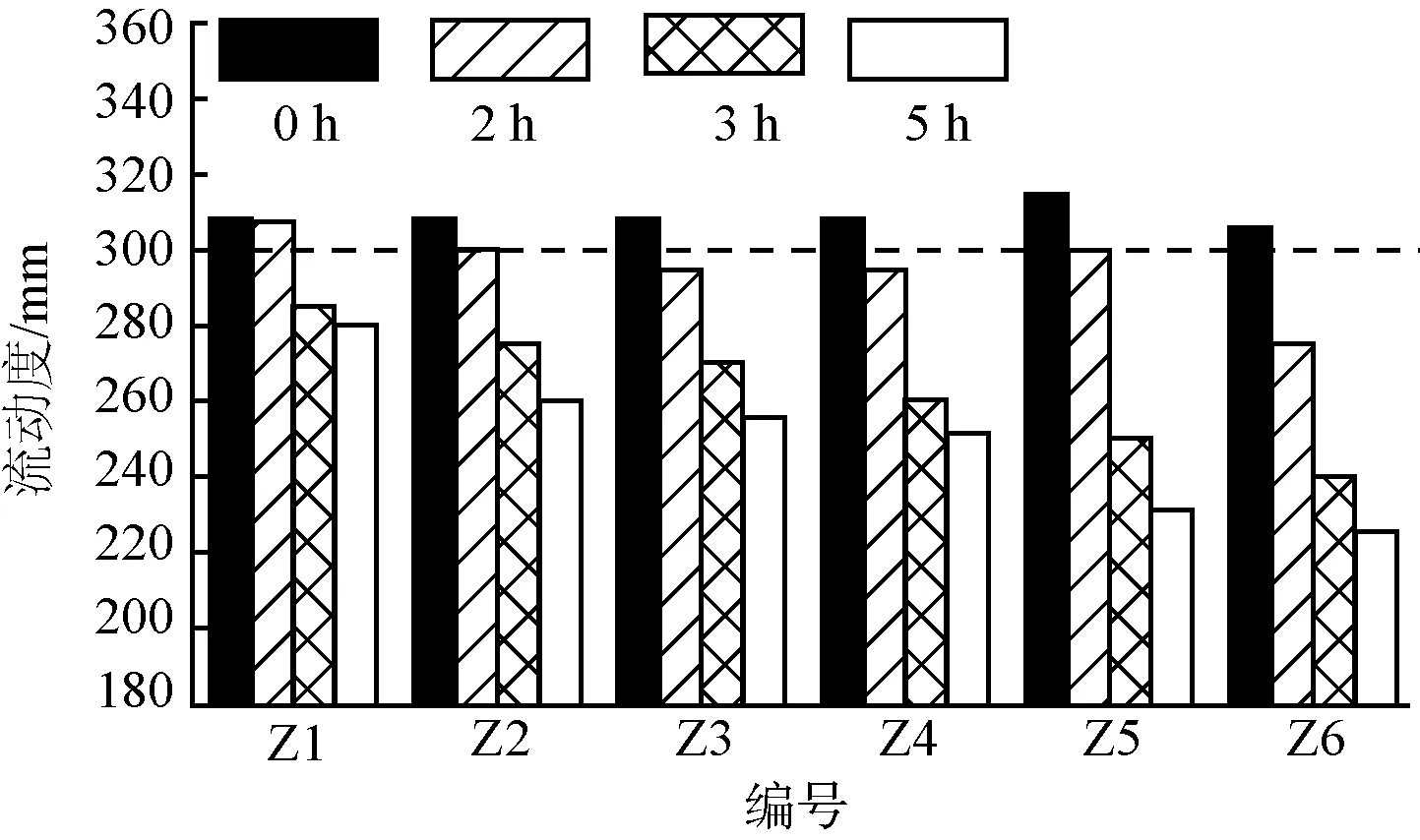

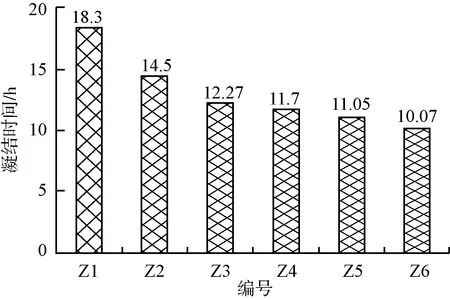

表2中,Z1为传统注浆材料,Z2、Z3、Z5为只掺高性能复合减水剂而不掺功能性复合掺合料的普通粉煤灰改性注浆材料对比组,Z4和Z6为既掺高性能复合减水剂又掺功能性复合掺合料的普通粉煤灰改性注浆材料对比组。各配合比流动度及流动度经时损失如图7所示,各配合比稠度测试结果如图8所示,各配合比凝结时间测试结果如图9所示,各配合比的强度值对比如图10所示。

图7 各配合比流动度及流动度经时损失

图8 各配合比稠度测试结果

图9 各配合比凝结时间测试结果

图10 各配合比的强度值对比

对比Z1、Z2、Z3与Z5四组试验,随着高性能复合减水剂的增加,各配合比注浆材料流动度增加不明显,而材料的流动度经时损失、稠度、泌水率逐渐减小,凝结时间逐渐缩短,各配合比的抗折强度及抗压强度逐渐提高。

对比Z3、Z4与Z5、Z6四组试验,随着改性基础料与离子固化剂含量的增加,流动度及流动度经时损失减小,稠度增加,泌水率减小,凝结时间缩短,抗折强度及抗压强度增加。

相比于传统材料,改性注浆材料流动度降低了7.14%~19.6%,稠度降低了4.17%~16.7%,泌水率降低了36.43%~80.96%,凝结时间缩短了20.77%~44.97%,抗压强度由0.9 MPa提高到8.1 MPa,抗折强度由4.5 MPa提高到37.2 MPa,抗压强度及抗折强度大幅度提高。

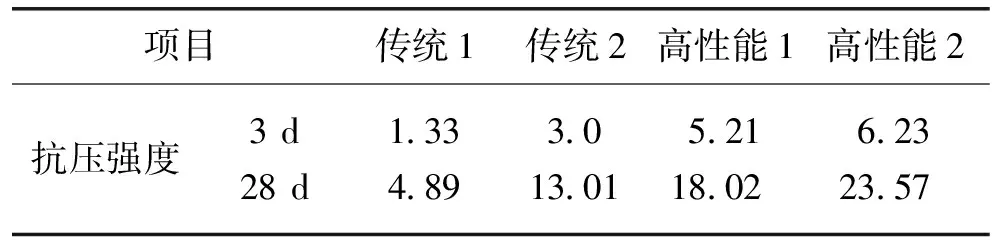

改性注浆材料比传统注浆材料的水陆强度比提高16%~30%,综合量筒法3 d结石率提高15.13%~23.75%,游标卡尺法3 d结石率提高17.05%~26.34%,自然干燥法28 d结石率提高0.24%。试验结果表明,改性注浆材料较传统注浆材料的水陆强度比与结石率大幅度提升。注浆材料水陆强度比试验结果如图11所示。

图11 注浆材料水陆强度比试验结果

对比Z1、Z2、Z3与Z5四组试验,随着高性能复合减水剂的增加,材料的抗水渗透性能逐渐提高,氯离子的渗透深度降低,材料的电通量减小,单位质量水溶性CI-含量减少,硫酸盐的耐侵蚀系数提高。

对比Z3、Z4与Z5、Z6四组试验,随着改性基础料与离子固化剂含量的增加,材料的抗渗性能大幅度提高,硫酸盐的耐侵蚀系数提高,氯离子的渗透深度、材料的电通量及单位质量水溶性CI-含量减少。

将复合减水剂以及超细粉煤灰基功能性粉体材料中的改性基础材料、离子固化剂以0.57/100~0.77/100的质量比例混合,可制备出能显著提升注浆基本性能、抗水分散性能、填充性能及耐久性能的高性能注浆材料添加剂。按此比例制备的高性能注浆材料添加剂可综合改善注浆材料的流动性,和易性,强度,抗水分散性能,抗渗性能,抗氯盐、硫酸盐侵蚀性能以及有害环境离子的固化性能[8]。

4 高性能注浆材料的配合比设计

在以上基于添加剂注浆材料的基本性能试验、填充性能试验以及耐久性能试验的基础上,确定复合减水剂[9]及粉煤灰基功能性粉体材料(F、H)的质量比例,对高性能注浆材料的配合比设计进行分析,选出符合设计的最佳配合比[10]。

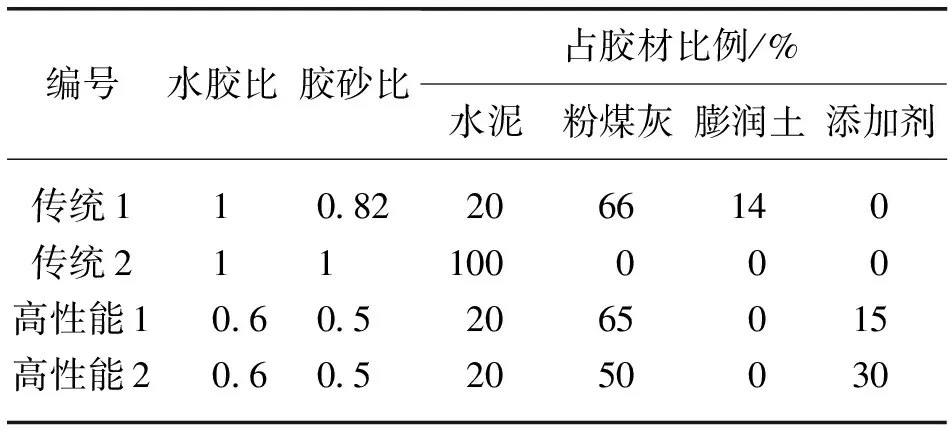

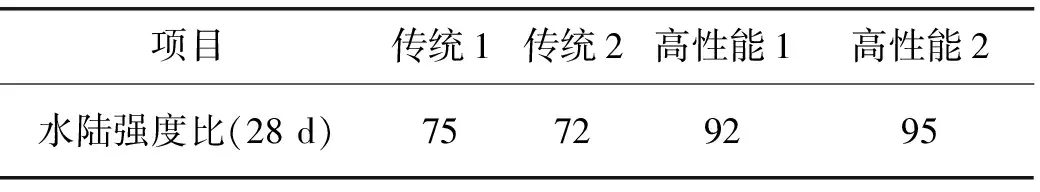

传统与高性能的注浆材料配合比参数如表3所示,不同注浆材料的抗压强度试验结果如表4所示,不同注浆材料的水陆强度比试验结果如表5所示,不同注浆材料的28 d结石率试验结果如表6所示。

表3 传统与高性能组成的注浆材料配合比参数

表4 不同注浆材料的抗压强度试验结果 (单位:MPa)

表5 不同注浆材料的水陆强度比试验结果 (单位:%)

表6 不同注浆材料的28 d结石率试验结果 (单位:%)

随着添加剂的加入,高性能注浆材料与传统注浆材料相比,其流动度经时损失、稠度经时损失、泌水率、电通量及氯离子迁移系数大幅度降低,凝结时间大幅度缩短,抗压强度、水陆强度比、结石率、抗水渗透性能及抗硫酸盐侵蚀性能均大幅度提高;其流动度经时损失降低40%~50%,稠度经时损失降低33%~67%,泌水率降低78%~87%,凝结时间缩短25%~41%,抗压强度可提高38%~81%,水陆强度比提高23%~32%,结石率提高14%~19%。

高性能注浆材料添加剂中的功能性复合减水剂具有增稠、抗水渗性能,由此配制的高性能注浆材料在水流中成型后强度发展好,水陆强度比更高。其具备的补偿收缩效用,可进一步提升高性能注浆材料的填充性能,且添加剂的使用显著提升了注浆材料的抗渗性能,能够有效地阻止盾构隧道内地下水中有害矿物质的入侵[11]。

试验结果对比分析表明,高性能注浆材料的综合性能远优于传统注浆材料,且高性能2注浆材料配合比效果优于高性能1的注浆材料,在选择注浆材料的配合比时可使用高性能2材料的配合比。

5 结论

本文在室内试验研究的基础上,利用改性基础料、离子固化剂及高性能复合减水剂等材料配制高性能同步注浆材料,开展一系列的试验研究,得出以下结论。

(1)注浆材料胶砂比选定为0.5,水胶比≤0.6,水泥掺量为20%时,注浆材料的流动性、稠度、材料的抗压强度及抗折强度显著提高,注浆材料的强度达到最佳效果。

(2)加入改性添加剂且将复合减水剂以及超细粉煤灰基功能性粉体材料(F、H)以0.57/100~0.77/100的质量比例混合,注浆材料的各项性能均大幅度提高,其中流动度经时损失降低45%左右,凝结时间缩短33%左右,注浆材料抗压强度提高38%~81%,水陆强度比提高26%,结石率提高16%左右,在配合比优化之后,注浆材料各种指标达到最优化。

(3)在改性添加剂的基础上,对高性能注浆材料进行配合比优化,选出注浆材料的最佳配合比,注浆材料的抗压强度及抗折强度等性能显著提高。本研究材料在夹江隧道中得到了实际的运用,效果良好,为夹江隧道项目大大节约了经济成本,提高了质量,保障了安全。

高性能同步注浆材料作为一种新型节能材料,一方面能够降低隧道施工中废弃泥沙的处理成本,另一方面能够提高隧道结构整体安全性,应用前景比较广泛;本文中提出的注浆材料的最优配合比为实际工程施工提供了理论支撑及借鉴意义。