关于管端瞬态流的结构动力分析研究

刘浪

1.核电安全监控技术与装备国家重点实验室,广东 深圳 518172 2.深圳中广核工程设计有限公司,广东 深圳 518172

根据ANS58.2-1988[1]和EJ/T335-1998[2],压水堆核电厂的管道应考虑假想管道破裂。因为管道内的压力远大于环境压力,所以管道内的流体介质从破口处高速喷放至环境中形成巨大的喷射流,一方面喷射流对管道的反推作用力巨大引起管道甩动效应;另一方面喷射流对墙壁、设备等造成喷射冲击效应;同时管道因破口喷射急剧泄压,管道内部产生压力波(称为瞬态流),该瞬态流作用在管道弯头位置,会造成管道系统破坏。针对上述3 种动态效应(甩击、喷射、瞬态流),需要为管道系统提供相关的防护设计,以保证管道发生破裂后,相关系统完整性没有丧失,仍能执行核安全功能[3]。

开展管道完整性分析的前提是对瞬态流载荷进行详细计算,然而该计算非常复杂耗时。该载荷是时间和空间的函数,取决于破口位置、破口打开时间、破口流通面积、破口发生前管道内的流体状态、摩擦损失、管道所在的系统特性、管道的几何特征及其他因素,水力学模型十分复杂[4−5]。ANS58.2 附录B 提供了一种关于计算管端瞬态流的简化方法,管端瞬态流是指管道破口附近第1 个弯头处的瞬态流,其载荷峰值较其他管道弯头处的瞬态流大很多,ANS58.2 中简单地取载荷数值最大值认为是保守的,据此载荷设计的物项有足够的强度和刚度水平。然而本文从结构动力学分析角度认为简单地取载荷数值最大值而忽视载荷形状,该处理方式不一定得到最大的管道系统动态响应,工程应用时需要认真甄别,本文将对这一情况进行详细分析。

1 管端瞬态流计算

根据ANS58.2 附录B,管道破裂后产生的管端瞬态流实际经历3 个阶段,如图1 所示实线。第1 个阶段,管道发生破口后1 ms 内瞬态流载荷值从零达到峰值(峰值为PA,其中P是初始压力,A是管道内截面积);第2 个阶段,从峰值经过一段时间波动达到稳定;第3 个阶段,稳定持续喷射,喷射时间长度取决于压力源[6]。

图1 第1 种简化且保守的管端瞬态流

同时ANS58.2 提供了一种计算管端瞬态流的简化且保守做法:将上述第2 阶段载荷拉平,如图1 所示虚线,甚至认为压力源足够持续,可以直接从峰值处将上述第2、3 阶段载荷拉平处理,如图2 所示虚线。

图2 第2 种简化且保守的管端瞬态流

2 管道结构动力分析

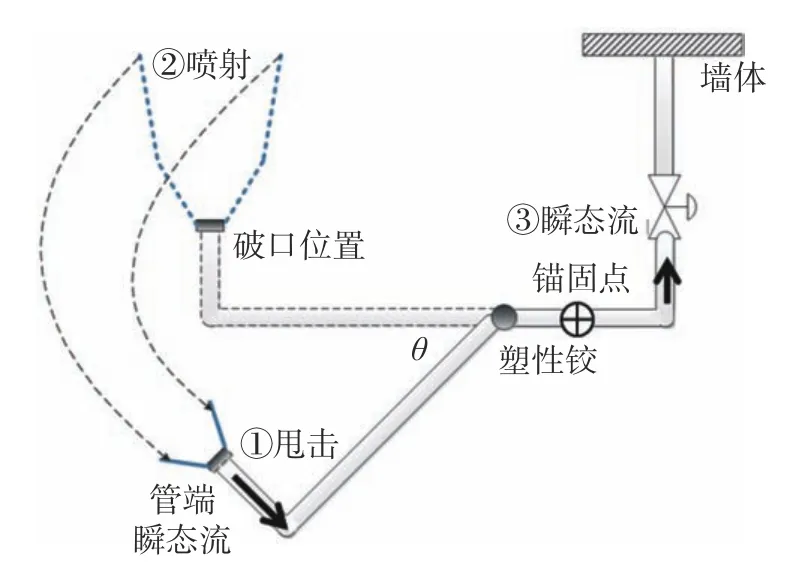

根据前文所述,管道破裂后产生的动态效应有3 种,如图3 所示,其中甩击和瞬态流效应的结构动力分析需要用到管端瞬态流载荷。

图3 管道破损动态效应

2.1 甩击分析

管道在管端瞬态流作用下形成塑性铰产生甩击效应[7],在这种情况下管道甩击动能通过式(1)获得,其中喷射反推力F按照前述章节取值简化且保守的管端瞬态流载荷,如图2 所示,就能够得到最大的甩击动能E,即甩击防护设计就是保守的[8−11]。

式中:E为管道甩击动能;F为喷射反推力即管端瞬态流载荷;CT为推力系数,取1;P为管道正常运行工况压力;A为管道内截面面积;L为管端甩击行程。以上各物理量都采用标准国际单位制。

2.2 管端瞬态流分析

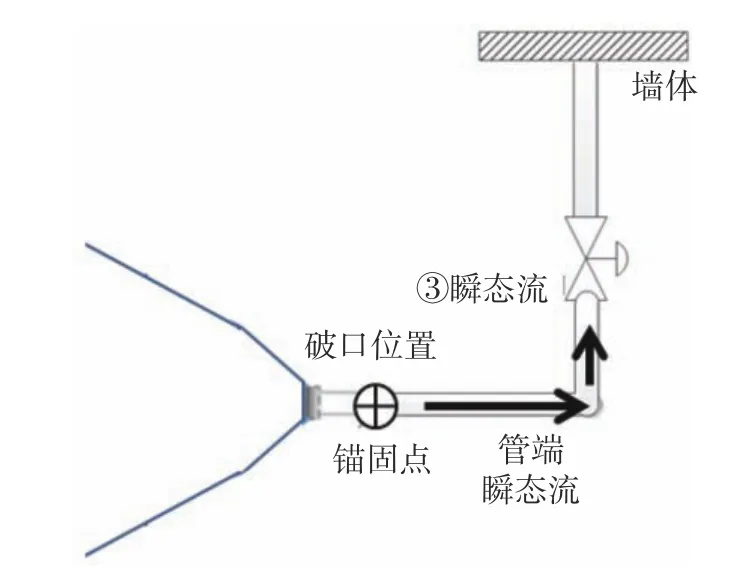

当破口发生在锚固点附近,如图4 所示管端瞬态流作用未能引起甩击效应,而是在锚固点右侧管道内因破口急剧泄压产生压力波载荷即瞬态流,作用在弯头位置;瞬态流可能对管道系统造成破坏,从而需要开展管道在瞬态流作用下结构动力分析,保证锚固点右侧管道的完整性,同样需要用到管端瞬态流载荷。

图4 管道破损动态效应

然而前述第1 章关于管端瞬态流载荷简化且保守的取值方法对管道在内部瞬态流作用下的结构动力响应不一定是保守的,下文以1 个单自由度无阻尼体系在2 种载荷形式下的强迫振动为例进行分析。

1)突加持续恒定载荷,如图5 所示。

图5 突加持续恒定载荷

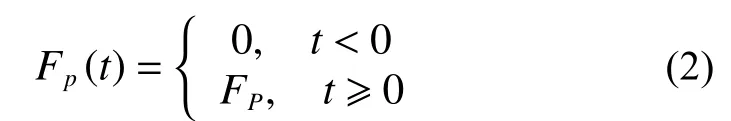

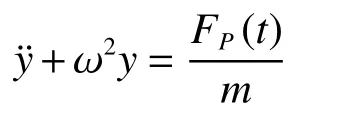

设体系原处于静止状态,在t=0 时,突然加载FP,并一直作用在结构上,这种载荷形式类似于第1 章中简化且保守的瞬态流载荷,载荷表示为

根据结构动力学理论公式经过3 步推导[12]可以得到质点动态响应。

a)列平衡方程:

式中:y为质点位移,FP(t)为强迫载荷,m为质点质量,ω为体系圆频率,t为时间,以上各物理量都采用标准国际单位制。

b)求解微分方程得质点位移公式:

c)将载荷式(2)带入式(3)得质点位移:

对式(4)求一阶得质点速度:

对式(4)求二阶导得质点加速度:

式中:y(t)为质点位移,FP为恒定载荷,以上各物理量都采用标准国际单位制。

2)突加半正弦冲击载荷,如图6 所示。

图6 突加半正弦冲击载荷

设体系原处于静止状态,在t=0 时,突然加峰值为FP的半正弦载荷,在时刻t=u以后载荷突然消失,u为正弦载荷半周期长度,这种载荷形式类似于第1 章中未简化且保守的瞬态流载荷,且认为压力源是另一种极端状态,不持续而是迅速丧失,载荷表示为

式中θ为载荷圆频率,亦可表示为。

在该载荷作用下质点先后经历受迫振动和自由振动2 个阶段,根据结构动力学理论公式推导出质点在2 个阶段的动态响应。

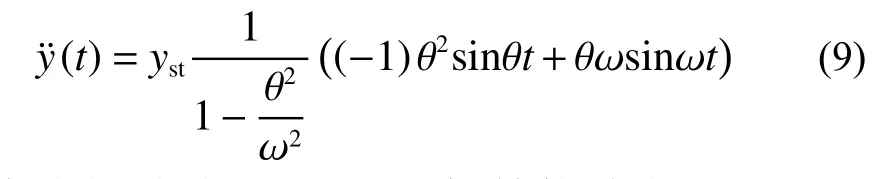

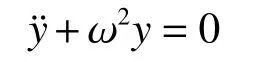

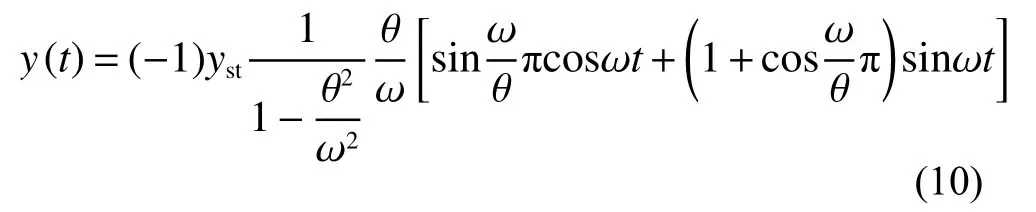

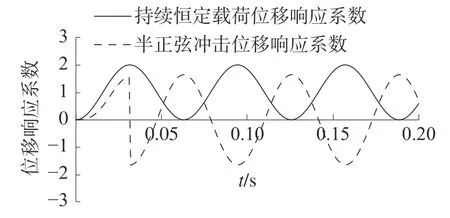

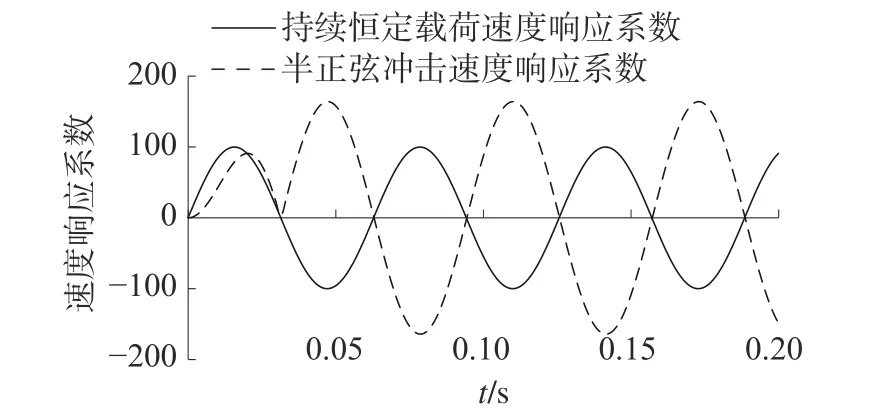

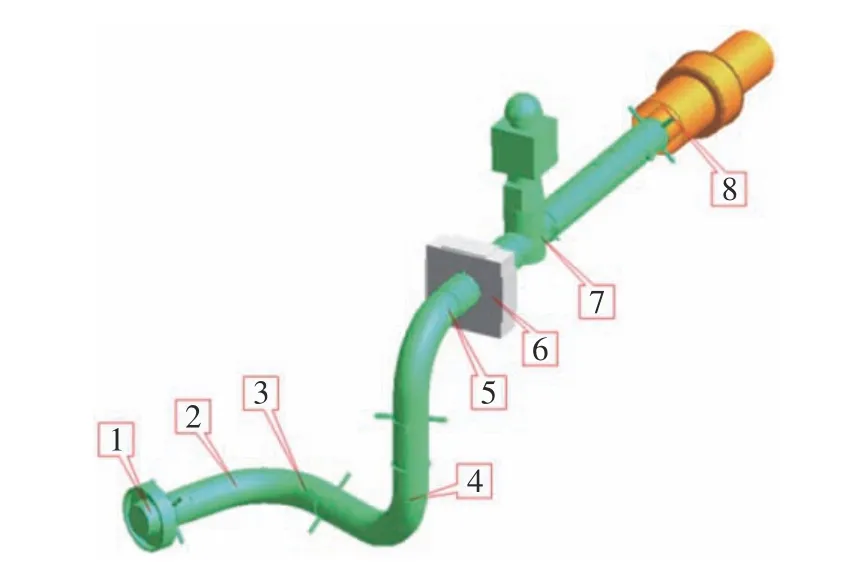

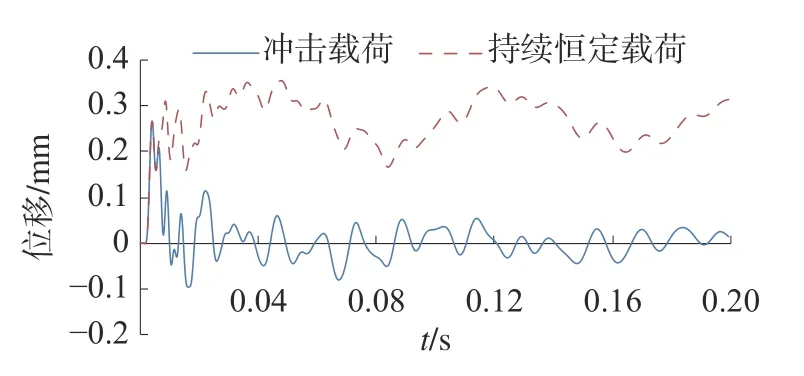

受迫振动阶段(0 a)列平衡方程: b)求解微分方程得质点位移: 对式(7)求一阶得质点速度: 对式(7)求二阶导得质点加速度: 自由振动阶段(t>u),根据结构动力学理论公式经过两步推导[12]可以得到质点动态响应。 a)列平衡方程: b)求解微分方程并代入由式(7)、式(8)获取的初始位移yt=u和初始速度则可以得出质点位移: 对式(10)求一阶得质点速度: 对式(10)求二阶导得质点加速度: 3)响应系数比较 已推导出的位移、速度、加速度公式都可以表示为f(θ,ω,t)·yst的形式,本文称f(θ,ω,t) 为响应系数。通过设定单体系自振频率ω,取不同的θ/ω比值,比较2 种载荷形式下响应系数的大小关系。 根据式(4)、(7)和(10),ω=100 rad/s,取不同的θ/ω比值,得到2 种载荷形式下位移响应系数关系,如图7~8 所示。经过分析可知,突加持续恒定载荷的位移响应系数最大为2,突加半正弦冲击载荷位移响应系数小于2。 图7 位移响应系数(θ/ω ≈1) 根据式(5)、(8)和(11),ω=100 rad/s,取不同的θ/ω比值,得到2 种载荷形式下速度响应系数关系,如图9~10 所示。经过分析可知,θ/ω比值接近1 时,突加持续恒定载荷的速度响应系数小于突加半正弦冲击载荷速度响应系数;θ/ω比值远离1 时,反之。 图8 位移响应系数(θ/ω=10) 图9 速度响应系数(θ/ω≈1) 图10 速度响应系数(θ/ω=10) 根据式(6)、(9)和(12),ω=100 rad/s,取不同的θ/ω比值,得到2 种载荷形式下加速度响应系数关系,如图11~12 所示。经过分析可知,θ/ω比值接近1 时,突加持续恒定载荷的加速度响应系数小于突加半正弦冲击载荷加速度响应系数;θ/ω比值远离1 时,反之。下文将通过一个实例验证上述分析结果。 图11 加速度响应系数(θ/ω ≈1) 图12 加速度响应系数(θ/ω=10) 本文以图13 所示的管道结构为研究对象,图中1 号位置是C 型封头,8 号位置是贯穿件,6 号位置是导向支架(下文简称GL),7 号位置是阀门;用ANSYS 程序[13]建立管道有限元计算模型,直管采用PIPE16 单元[14],弯管采用PIPE18 单元,GL(导向)支架采用COMBIN14 单元,阀门偏心采用MASS21单元;图13中的1号位置和8号位置6 个自由度全约束,6 号位位置约束水平和竖向平动[15]。 图13 管道结构示意 假定1 号位置C 型封头的下游(管内介质从8 号位置流向1 号位置)出现破裂,本文根据分析需要,不考虑其他弯头处瞬态流载荷,仅对2 号位置管端瞬态流进行分析,分别考虑突加持续恒定载荷和突加冲击载荷2 种载荷形式,如图14 所示。 图14 2 号位置管端瞬态流载荷 该管道单元在突加持续恒定载荷作用下的管道位移比突加冲击载荷大,如图15 所示,根据前文理论分析可知,持续恒定载荷形式比脉冲形式的载荷对位移影响更大。 图15 管道3 号位置水平向位移 该管道单元在突加持续恒定载荷作用下的阀门加速度比突加冲击载荷小,如图16 所示,根据前文理论分析可知,当脉冲形式的载荷频率与自振频率接近时,比持续恒定载荷形式对加速度影响更大。 图16 阀门水平向加速度 本文从结构动力学角度,对管端瞬态流简化且保守的计算方法进行了理论和实例分析,得到如下结论: 1)动态载荷峰值相同的情况下,持续恒力荷载比冲击荷载对结构位移响应的影响大;且冲击荷载频率越接近结构自振频率,对结构位移响应的影响越大。 2)动态载荷峰值相同情况下,冲击荷载频率越接近结构自振频率,对结构速度和加速度响应的影响越大;且接近一定程度时,冲击荷载对结构速度和加速度响应的影响会超过持续恒力载荷。 3)管端瞬态流简化计算方法,即假定压力源足够持续,载荷峰值处拉平处理,对管道甩击分析是保守的,计算得到最大的甩击力;对结构动力分析的位移计算是保守的,计算得到最大位移。 4)管端瞬态流简化计算方法,即假定压力源足够持续,载荷峰值处拉平处理,对结构动力分析的加速计算是不保守的,当真实的脉冲载荷频率接近结构自振频率时,瞬态流简化拉平载荷计算得到的加速度比脉冲载荷计算得到的加速度小。 5)实际工程中,压力源很难实现足够持续,实际更偏向产生脉冲载荷,评价管道系统中部件在管端瞬态流作用下的加速度影响时,管端瞬态流简化计算方法得到的加速度值不是最大情况,偏不保守。

3 实例分析

4 结论