蛇形微通道内泄漏流特性

梁倩卿,卜亿峰,门卓武,马学虎

(1 北京低碳清洁能源研究院,北京 102209;2 大连理工大学化学工程研究所,辽宁 大连 116024)

微化学工程与技术,由于其热质传递速率快、安全性高、集成度高、可控性强、放大效应小以及过程节能等优势[1-2],在反应或传质方面具有许多常规气-液接触设备不可比拟的优势,因此在气体吸收、气-液催化加氢、过氧化氢合成、直接氟化等领域具有良好的应用前景[3-5]。由于泰勒流有操作区间宽、轴向返混小、径向混合好等优点[6-7],近年来备受关注。可以通过调节液相流速来调控气泡/液弹的尺寸,进而控制传质[8-10]或传热[11]。微通道泰勒流的流动特征为:气泡与液弹在通道内交替运动,气泡几乎占据整个通道界面,仅在气泡与微通道壁间存在一层薄液膜用以连接两个相邻的液弹。在矩形或方形通道中,由于表面张力作用,气泡与壁面间的角落中存在较大空间,部分液体经此空间绕流过气泡,形成泄漏流[12]。van Steijn 等[7]利用微观粒子图像测速系统(microscopic particle image velocimetry,μ-PIV)研究了气泡生成过程中挤压模式下气泡周围液体的流场分布,通过追踪气-液界面移动速率,发现气液界面附近的液体以较大的速度流入液膜区,大约有25%的泄漏流。Wong 等[13]很早就发现无黏、低速情况下的泄漏流正比于Ca-1/3。泄漏流不仅会影响气泡的形成及流动行为,还会影响传质过程。Yao 等[14]通过双光路照明法观测到悬浮颗粒在气泡与壁面间的液膜内流动,证实了泄漏流的存在,发现液膜内颗粒速度最高可达气泡速度的10 倍,表明泄漏流对气泡断裂机制有重要的影响,同时发现泄漏流随系统压力增加而增加。然后,该作者[15]对比考察了通道入口和主通道中泄漏流的特性,并给出了方形通道中泄漏流的量化方法。泄漏流的驱动力源自气泡两端的Laplace 压差,气泡尾端附近液体被卷吸入气泡与通道间液膜内,然后从气泡前端喷出。此过程中,液体速度可高达气泡速度的数倍。液体从气泡前端喷出后与内循环流汇合,在循环流作用下向通道中心运动。经此,相邻液弹间发生物质交换,增强轴向混合。泄漏流的产生可能会加快气泡周围液膜的更新进而促进传质,也可能会造成一定程度的返混而阻碍气液相间传质,因此泄漏流的量化及其影响因素分析对气液相传质的研究具有重大意义。由于泄漏流难以观测和定量,目前,针对泄漏流的研究还很少。

本文设计了具有44个弯头的矩形截面微通道,这样可以有效消除气泡形成及气泡运动过程中的产生压力波动[11,16],以便在微通道中获得稳定的气液两相泰勒流。借鉴直形微通道中泄漏流的量化方法,本文获得蛇形微通道中6个不同气液相体系的净泄漏流的量化方程,并考察了不同气液相流量、液相物性(表面张力和黏度)和气泡长度对蛇形微通道主通道净泄漏流的影响。

1 实验试剂及实验系统

1.1 实验试剂

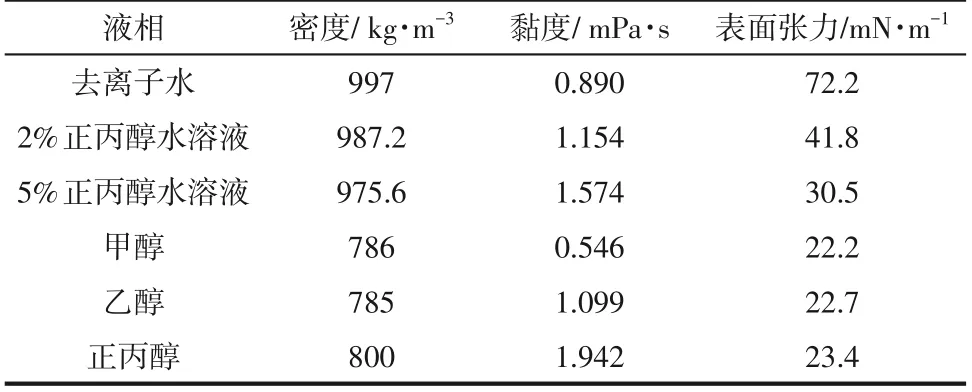

本实验采用的试剂包括无水甲醇(纯度≥99.5%)、无水乙醇(纯度≥99.7%)、正丙醇(纯度≥99.5%)。液相试剂均由天津市科密欧化学试剂有限公司提供,物理化学性质见表1[17-18]。混合气体(CO2体积分数为5%,N2体积分数为95%)由大特气体有限公司提供。这样本文包括6个不同的气液相体系,即CO2/N2混合物-H2O(简写为CO2-H2O),CO2/N2混合物-2%(摩尔分数)正丙醇水溶液(CO2-2%NPA),CO2/N2混合物-5%NPA 水溶液(CO2-5%NPA),这三个体系的液相黏度基本一致,表面张力逐渐减小,统称为表面张力变化组;CO2/N2混合物-甲醇(CO2-MT),CO2/N2混合物-乙醇(CO2-EA)和CO2/N2混合物-丙醇(CO2-NPA)这三个体系的表面张力比较接近,黏度逐渐增加,统称为黏度变化组。

表1 实验涉及的液相试剂物理化学性质

1.2 实验仪器设备及其精度

高速摄像仪,APX-RS 型,Photron(美国);高压恒流泵,P230p型,大连依利特分析仪器有限公司,精度为±0.5%;质量流量控制器,北京七星华创电子有限公司,精度为±0.5%;电子微量天平,FA2004N 型,上海精密科学仪器有限公司,精度为0.1mg;压差变送器,CCY13-X-08-A1-01-B-G 型,北京星仪传感器技术有限公司,精度为±0.25%。

1.3 实验系统及流程

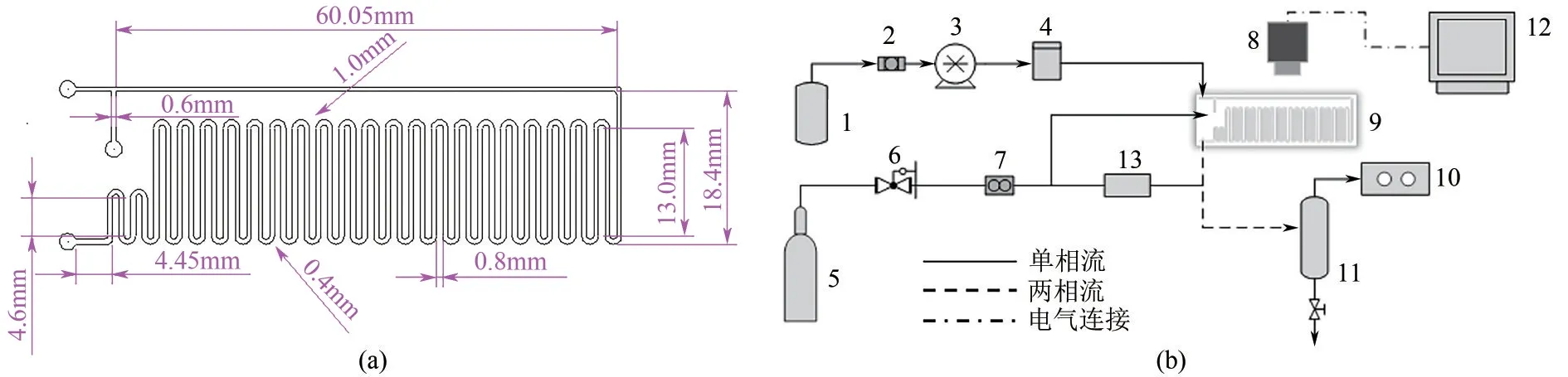

本实验采用的微通道入口为T 形,弯头数为44 个,微通道总体厚度为2.2mm。横截面(W×h)为600μm×300μm 的矩形,主 通道尺寸全长为665mm,采用精密雕刻机加工并热键合而成,如图1(a)所示。

微通道气液两相流动实验系统[图1(b)]主要包括微通道玻璃芯片、输送液相的高压恒流泵、气相质量流量控制计、气-液两相快速分离器、压差变送器以及高速摄像等[19]。实验过程中,液相从液体储罐经过过滤器、高压恒流泵,从微通道的液相入口进入微通道吸收器,气相从高压气瓶依次通过减压阀、质量流量控制器,进入微通道吸收器的气相入口,气液两相在微通道吸收器内进行气液两相传质,完成吸收传质之后,出口的气液两相进入气液分离器。高速相机系统以1024×512像素的分辨率,速率为6000帧/秒,记录微通道入口区域气泡和液弹的运动情况,实验范围:0.001<CaTP<0.05,0.06<WeTP<9.0,18<ReTP<460,具体的气相流量为1.0mL/min、2.0mL/min、3.0mL/min 和4.0mL/min,液相流量为0.25~4.0mL/min,实验工况为常压下20℃。

图1 微通道构型及微通道流动系统流程

1.4 数据处理

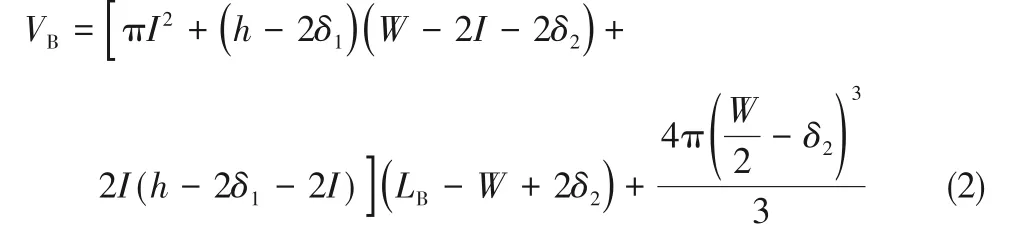

基于文献结果[6,13,20-21]和高速摄像的可视化结果,提出了气泡周围液膜分布的物理模型,即气泡的截面形状。图2中气泡垂直方向上通道直角处的气液相界面为1/4 圆弧,圆弧之间通过直线连接,高速摄像可视化图片[图2(b)]中气泡周围黑色区域是入射光遇到弯曲的气液相界面反射的结果,I为1/4 圆弧的直径[图2(a)]。气泡的两端处理成半径为(W/2-δ2)的半球冠,便于获得气泡和液弹的长度以及泄漏流。任何情况下,与气泡流动垂直方向上的壁面液膜厚度δ1都固定为0.02dh。另外,与气泡流动平行方向上的壁面液膜厚度δ2可以通过图片计算得到,见图2(a)。每组实验分析至少10张图像,以得出气泡长度(LB)和弹头长度(LS)的平均值。实验过程中,高速摄像的一个像素点占7.5μm,至少需要2 个像素点才能检测到气泡的两端,比如对于5mm 长的气泡,气泡长度的不确定度为0.3%[16]。记录两个相邻气泡断裂的间隔时间即为气泡的生成周期[6]。

借鉴文献中方形通道中泄漏流的量化[15],可知主通道净泄漏流的表达式为式(1)。

式中,Vfilm为气泡周围液膜的体积;Vslug+Vfilm为一个单元内(一个气泡和一个液弹组成一个单元)的液体总量。基于矩形微通道中的气泡截面形状模型(图2),得到一个单元内气泡的体积VB为式(2)。

图2 矩形微通道中气泡截面形状以及液膜厚度的分布情况和实验图片

在矩形截面微通道的主通道中净泄漏流的具体表达见式(3)。

2 结果与讨论

泄漏流是液弹内流体流动的一种形式,源自气泡两端的Laplace 压差,气泡尾端附近液体被卷吸入气泡与通道间液膜内,然后从气泡前端喷出,此过程中,液体速度可高达气泡速度的数倍[2]。Fuerstman 等[22]证实有相当量的液体从气泡周围流过,泄漏流使得气泡的速度最大下降50%。Taylor[23]分析UB/jTP>2时,液体会完全绕过气泡通过与壁面间的缝隙流过。在无黏、低速情况下的泄漏流正比于Ca-1/3[13],Taha 和Cui[24]发现Ca>0.707 时,液弹内循环流消失,液弹内的液体流动完全是泄漏流。Yao 等[15]在T 形微通道入口和主通道中观察到了泄漏流,并且发现高液速或低气速都产生短气泡,有利于泄漏流。因此,泄漏流强烈依赖气泡的截面形状(气泡周围液膜的分布情况)、气泡的长度、流体的物理性质和气液相流速。在此,本文以气泡截面形状模型为基础,对蛇形微通道主通道中的净泄漏流进行量化,并针对不同的气液相体系,分别考察了气液相流量、液相物理性质和气泡长度对主通道中净泄漏流的影响,在实验范围内对蛇形微通道的泄漏流进行预测。

2.1 气液相流量对于泄漏流的影响

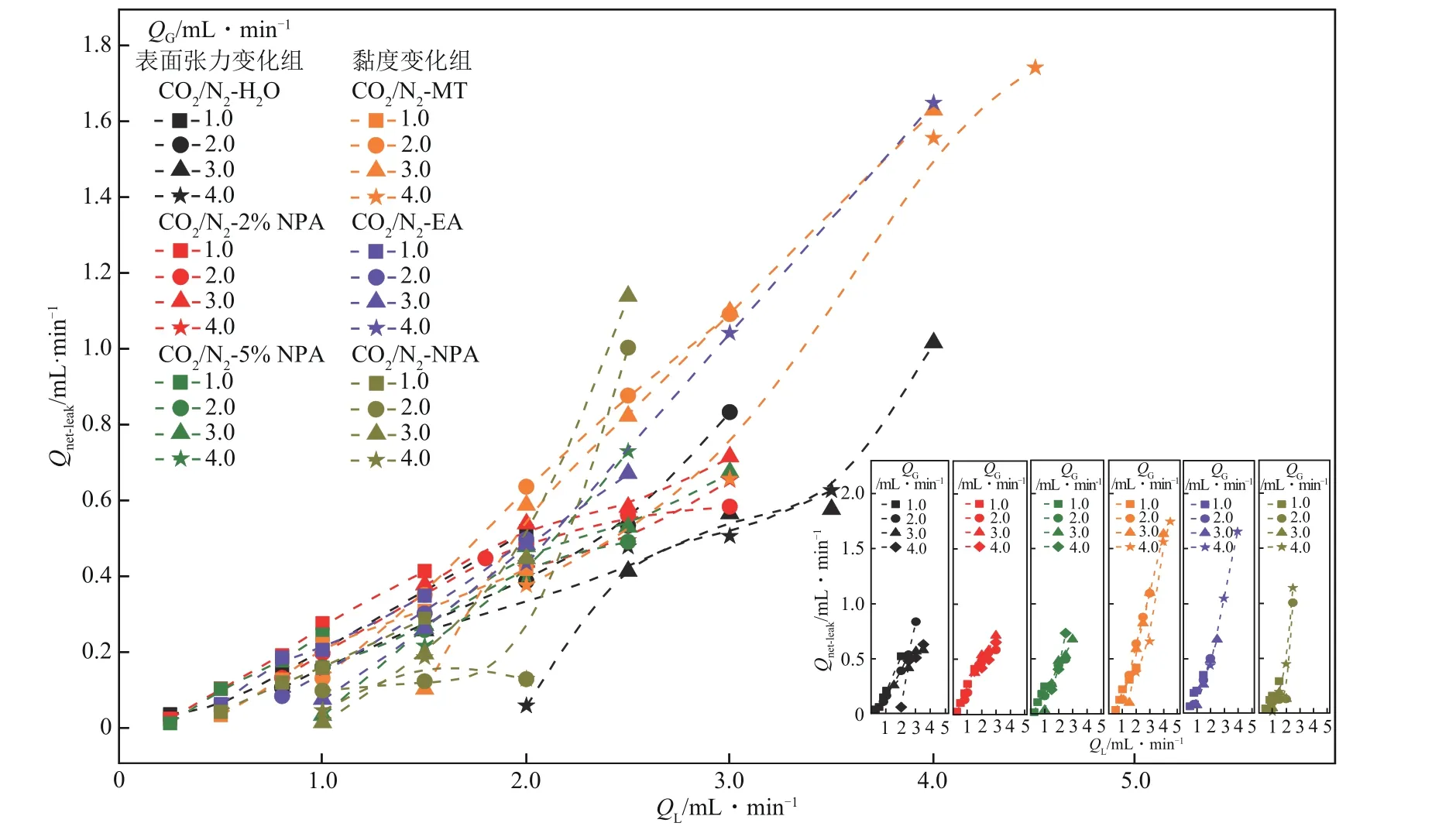

直形通道中,净泄漏流随着气速的增加而减小,是因为高液速或低气速产生短气泡有利于泄漏流[15],而在蛇形微通道中有所差异。图3中,对于表面张力变化组或者黏度变化组,蛇形微通道中主通道的净泄漏流量均随着气液相流量的增加而增加,但是随着液相流量的增加,泄漏流增加幅度更加显著,而气相流量的增加对泄漏流的变化几乎没有影响,意味着在蛇形微通道中泄漏流对于气相流量不敏感。在直形微通道中泄漏流从气泡周围流过,导致气泡下游的液弹长度在液弹生成后继续增加,这样可以减缓气泡产生过程中的波动[25],有利于稳定主通道中的流动。而在蛇形微通道中,多个弯头可以有效降低气泡生成过程和输运过程中产生的波动,使得流动更加稳定[26],因此气速的增加对于泄漏流的作用并不显著。给定一个气液相体系,气相流量相同时,主通道的净泄漏流随着液相流量的增加大体上呈线性增加趋势,但是CO2-H2O体系的数据点比较散,线性度较差。对于表面张力变化组,随着相流量的增加,CO2-H2O体系的主通道泄漏流增幅最为显著,从0.031mL/min(QG为1.0mL/min,QL为0.25mL/min)增加到1.014mL/min(QG为3.0mL/min,QL为4.0mL/min),泄漏流占对应液相流量的体积分数从12.40%增至25.36%,此结果与van Steijn 等[7]利用μ-PIV 实验估算10%~25%的泄漏流比较接近。而表面张力变化组的另外两个体系,CO2-2%NPA和CO2-5%NPA对应的泄漏流最大值分别为0.71mL/min(QG为3.0mL/min,QL为3.0mL/min)和0.73mL/min (QG为4.0mL/min,QL为2.5mL/min),对应的泄漏流占23.67%和29.2%。CO2-H2O、CO2-2%NPA 和CO2-5%NPA 体系,实验范围内(QG为1.0~4.0mL/min,QL为0.25~4.0mL/min),对应的平均泄漏流分别占17.7%、21.5%和18.36%。对于黏度变化组,CO2-MT、CO2-EA 和CO2-NPA 体系的最大泄漏流分别为1.75mL/min(QG为4.0mL/min,QL为4.5mL/min)、1.65mL/min (QG为4.0mL/min,QL为4.0mL/min)和1.14mL/min(QG为3.0mL/min,QL为2.5mL/min);实验范围内对应的平均泄漏流分别占25.7%、21.8%和14.9%。

图3 不同气液相体系主通道中的净泄漏流量随着液相流量的变化情况

实验范围内(QG为1.0~4.0mL/min,QL为0.25~4.0mL/min),表面张力变化组或者黏度变化组对应的主通道泄漏流都集中在10%~30%之间,而直形微通道[15]中,实验操作范围(QG为0.3mL/min、0.6mL/min、0.9mL/min,QL为0.10~1.4mL/min)主通道的泄漏流在0~30%之间。可知在蛇形微通道中,在较宽的实验操作区间(QG为1.0~4.0mL/min,QL为0.25~4.0mL/min)内,得到较窄的泄漏流区间(10%~30%),说明蛇形微通道比直形通道更有利于对主通道泄漏流的控制。

2.2 液相物性对泄漏流的影响

本文主要考察表面张力和黏度对于主通道净泄漏流的影响,如图4 所示,通过比较图4(a)和图4(b),发现表面张力对于泄漏流的作用更为显著。从图4(a)中看出,在较低气相流量时(QG为1.0mL/min)表面张力对于泄漏流没有影响。当气相流量为2.0mL/min、3.0mL/min 和4.0mL/min 时,表面张力对于泄漏流的作用相对比较显著,尤其对于CO2-H2O体系,QG为2.0mL/min,QL为3.0mL/min,对应的主通道净泄漏流(0.83mL/min,占27.7%)明显高于CO2-2%NPA(0.58mL/min,占19.4%),主要是由于水的表面张力(72.2mN/m)大于2%正丙醇水溶液的表面张力(41.8mN/m),泄漏流的驱动力源自气泡两端的Laplace 压差(Δp),即

图4 液相物理性质对于主通道净泄漏流量的影响

Δp=4σ(-cosθa+cosθr)/dh[27]。θa和θr分别为气泡前端的前进角和气泡尾端的后退角,对于本文中涉及的所有实验体系,3π/2<θ<π,cosθr均小于0 且几乎不变,随着液相表面张力的增大,θa会减小,-cosθa越大,意味着表面张力越大,气泡两端的Laplace压差越大,气泡尾端会有越多的液体被液膜抽吸进去,并从气泡前端喷出,这样泄漏流会增大。简而言之,就是表面张力增大,泄漏流会增加,故此时CO2-H2O 体系主通道的净泄漏流会增大。这与文献[15]的规律是相反的,文献中加入的表面活性剂改变了气液界面的形态,而弱化了表面张力的作用。当气相流量为3.0mL/min,主通道净泄漏流大小为CO2-2%NPA>CO2-H2O>CO2-5%NPA,三个体系对应的We数范围分别为1.6~3.5、0.9~2.34、1.8~4.0;当气相流量为4.0mL/min,主通道净泄漏流大小为CO2-5%NPA>CO2-2%NPA>CO2-H2O,此时三个体系对应的We数范围分别为3.4~4.8、3.0~4.7、1.7~3.1。实验结果表明,液相表面张力小的体系,反而主通道净泄漏流较大,可能是表面张力和惯性力协同作用导致的结果。在表面张力作用下,矩形或者方形通道的边角效应使得气泡与壁面间的角落里存在较大空间,有利于产生泄漏流[12]。通过Yao 等[6]研究可知,矩形通道中惯性作用导致液膜厚度显著增加,当We>3.1 时,气泡会与壁面会产生明显的分离,气泡变得更纤细,同时气泡与矩形通道的壁面间的角落里存在的空间会进一步增大,会促进泄漏流,说明表面张力和惯性作用对于泄漏流的影响存在竞争,因此会出现液相表面张力减小但泄漏流仍然增大的现象。

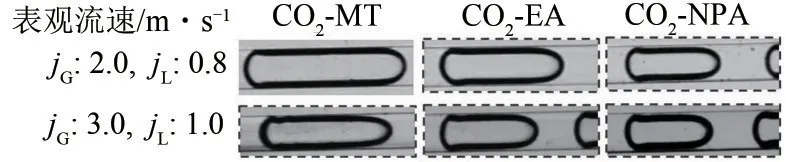

CO2-MT 体系、CO2-EA 体系和CO2-NPA 体系在实验范围内对应的主通道平均净泄漏流分别为25.7%、21.8%和14.9%,结果表明随着黏度的增加,平均泄漏流会减小。当气相流量为1.0mL/min、2.0mL/min和3.0mL/min时,液相的黏度对于矩形微通道内主通道净泄漏流几乎没有影响;当气相流量为4.0mL/min、QL≤2.0mL/min 时,CO2-NPA 体系的泄漏流明显低于CO2-MT 体系和CO2-EA 体系,同时当QL>2.0mL/min时,泄漏流将不存在。这与Yao等[15]的研究结果一致,增大液相黏度可以有效减小泄漏流[13],与微通道中心区域相比,直角处液体受到更大的黏性力作用,而此时高黏度的正丙醇(正丙醇的黏度大约为甲醇的4倍、乙醇的2倍)使得泄漏流的阻力增加更为显著,液体难以从气泡周围流过,使得泄漏流会减少,甚至出现实验中的泄漏流消失的情况。同时,随着黏度的增大,气泡更容易偏离微通道的壁面(气泡偏离壁面的难易程度为CO2-MT<CO2-EA<CO2-NPA,见图5,图片周围有虚线的表示气泡已经偏离微通道的壁面),意味着高黏度的正丙醇的液膜厚度显著增加,加剧了泄漏流的流动阻力,故当液相流量大于2.0mL/min 时,CO2-NPA体系泄漏流消失。

图5 黏度变化体系的气泡形状变化与偏离壁面情形

2.3 气泡长度对于泄漏流的影响

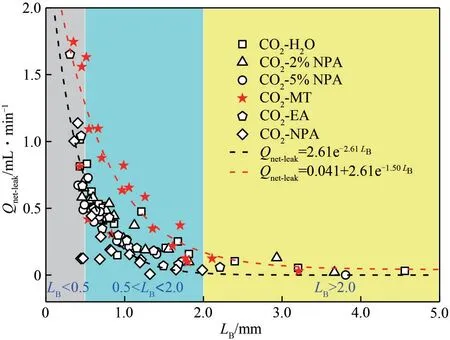

在泄漏流的量化过程中,已经考虑了微通道截面形状的影响,前面两节分析了气液相流量和流体物理性质对于泄漏流的影响,故在此重点分析气泡长度对于泄漏流的影响。如图6所示,不同的气液相体系中,矩形微通道主通道的泄漏流流量均随着气泡长度的增加而降低。气泡长度越短,泄漏流越大,这与直形通道的泄漏流结果一致[15]。当气泡长度LB<0.5mm(LB/W<0.83)时,随着气泡长度的增加,泄漏流下降幅度非常显著,从1.75mL/min 下降到0.5mL/min;当气泡长度0.5<LB<2.0mm(0.83<LB/W<3.33)时,随着气泡长度的增加,泄漏流流量下降幅度减小,从0.5mL/min下降到0.06mL/min;当气泡长度LB>2.0mm(LB/W>3.3)时,随着气泡长度的增加,泄漏流几乎为零。

图6 气泡长度对于主通道中的净泄漏流量的影响

本实验涉及的6 个气液相体系中,其中5 个体系CO2-H2O、CO2-2%NPA、CO2-5%NPA、CO2-EA和CO2-NPA,主通道中的泄漏流与气泡长度在数值上遵循关系式Qnet-leak=2.61exp(-2.61LB),但是CO2-MT体系除外,其主通道净泄漏流与气泡长度在数值上遵循Qnet-leak=0.041+2.61exp(-1.50LB)。对于CO2-MT体系,随着气泡长度的增加,当气泡长度LB<1.0mm(LB/W<1.67)时,泄漏流流量下降幅度比较显著,从1.74mL/min下降到0.65mL/min;当气泡长度1.0<LB<2.5mm(1.67<LB/W<4.17)时,泄漏流流量下降幅度减缓,从0.65mL/min下降到0.1mL/min;当气泡长度LB>2.5mm(LB/W>4.17)时,随着气泡长度的继续增加,泄漏流消失。从图5也可看出,气泡越短,越容易偏离微通道的壁面,这样在矩形微通道中,气泡与通道之间存在的空间越来越大,容易产生泄漏流。但是液弹内的液体流经气泡周围时,与气泡、微通道的壁面和液膜之间都会发生相对运动,因此存在流动阻力,而流动阻力与气液相界面的形态、微通道壁面粗糙度或壁面润湿情况、液相的黏度都有着密切的关系。CO2-MT 体系的主通道净泄漏流超过其他5个体系,并且随着气泡长度的增大,差距越来越小。原因是气泡长度相同,微通道的壁面润湿情况也相同的情况下,甲醇的黏度较低(与其他液相存在数量级的差异,见表1),液弹中有更多的液体流经气泡,随着气泡长度的增加,流动阻力也逐渐增加,泄漏流会逐渐减小,在此推断流经气泡周围的液体流动不均匀,即泄漏流存在着速度分布,其速度沿着气泡长度方向递减。

3 结论

(1)对于表面张力变化组或者黏度变化组,气相流量相同时,主通道的泄漏流流量随着液相流量的增加呈线性增长,但是对气相流量的变化并不敏感。与直形微通道相比,蛇形微通道在较大的操作区间内(QG为1.0~4.0mL/min,QL为0.25~4.0mL/min),可将泄漏流控制在10%~30%,明显优于直形微通道对泄漏流的控制。

(2)QG<2.0mL/min,表面张力和黏度对泄漏流影响不大;QG>2.0mL/min时,表面张力越小,泄漏流越显著,黏度和惯性作用力均会影响泄漏流。高黏度体系气泡周围液膜较厚,液弹内液体流经液膜处的阻力较大,导致泄漏流下降;低黏度体系受惯性作用影响会使得气泡变纤细,气泡与壁面间的角落空间增大,有利于泄漏流。

(3)与直形通道相同,蛇形微通道的主通道内泄漏流流量也会随着气泡长度的增加而降低。对于给定的气液相体系,当气泡长度LB/W<0.83 时,泄漏流下降幅度最为显著;当气泡长度0.83<LB/W<3.33 时,泄漏流下降幅度不大;当气泡长度LB/W>3.3时,泄漏流几乎消失。另外,CO2-MT体系由于液相黏度较低,其主通道净泄漏流远高于其他5个体系,同时此差距会随着气泡长度的增加而逐渐缩小。

符号说明

AB—— 气泡横截面的面积,m2

ACH—— 微通道横截面面积,m2

Ca—— Capillary数,Ca=μu/σ

CaTP—— 基于气液两相流速的Capillary数

dh—— 水力学直径,m

h—— 微通道矩形截面的深度,m

j—— 表观流速,m/s

L—— 长度,mm

Δp—— Laplace 压差,mN/m

Q—— 流量,m3/s

Qnet-leak—— 主通道净泄漏流,mL/min

Re—— Reynolds数,Re=ρdu/μ

ReTP—— 基于气液两相流速的Reynolds数

T—— 气泡生成的周期

UB—— 气泡速度,m/s

V—— 体积,m3

W—— 矩形微通道宽度,m

We—— Weber数,We=ρj2dh/σ

WeTP—— 基于气液两相流速的Weber数

δ—— 液膜厚度,μm

μ—— 黏度,mPa·s

ρ—— 密度,kg/m3

σ—— 表面张力,mN/m

下角标

a—— 气泡前端的前进角

B—— 气泡

C—— 连续相

film—— 液膜

G—— 气相

L—— 液相

r—— 气泡尾端的后退角

S—— 液弹

TP—— 两相流