软熔工艺对低锡量镀锡板耐蚀性的影响

刘伟,万一群,齐韦 ,沈鹏杰,王爱红,王伟

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200;2.上海务宝机电科技有限公司,上海 200940)

镀锡板俗称马口铁,是具有双面电镀锡层的冷轧薄钢板,多用于制造食品罐和饮料罐[1-2]。随着市场需求的增长,锡资源日趋匮乏,镀锡板的镀锡层不断减薄[3],能否在表面粗糙度(Ra)为0.4 μm的基板上均匀覆盖单位面积质量为1.1 g/m2的锡层成为解决低锡量镀锡板耐蚀性的难题。

在镀锡板的生产流程中,软熔对镀锡板耐蚀性的影响很大。软熔包括助熔、软熔和水淬3道工序[4]。带钢电镀、漂洗后直接进入助熔槽,助熔剂经过挤干、烘干后在镀锡板表面成膜,可隔绝氧气与镀锡板接触而生成氧化物,在软熔过程中改善溜平效果,在水淬过程中提供晶核而有利于锡二次结晶[5]。电沉积锡层未软熔时由颗粒组成,表面存在针孔,影响耐蚀性。软熔是通过快速升温使锡层熔融,从而起到封闭孔隙的作用,并获得光亮的外观。此外,软熔令锡层与基体中的Fe形成FeSn2合金层,不仅能提高镀锡板的耐蚀性,还能增强锡层与基体之间的结合力。水淬是镀锡板在软熔后快速浸入100 °C以下的水中冷却,可以避免锡层在空气中氧化,表面保持光亮。

由于甲基磺酸盐(MSA)体系镀液及其添加剂不具备助熔的效果,厂家多选用苯酚磺酸盐(PSA)体系电镀液,以奎克助熔剂或陶氏助熔剂助熔。但相关的使用原理和经验都源于高锡铁的生产,是否适用于低锡镀锡板的生产尚不明确,相关研究还不完善。有研究[6-7]表明:软熔时产生的合金层越致密,或合金层越厚,又或合金层的晶粒尺寸越大,则镀锡板的耐蚀性越好。但对于镀锡量为1.1 g/m2的镀锡板而言,合金层与锡层的厚度此消彼长,如何确保在表面粗糙度为0.4 μm的基板上合金层和锡层的连续性已经成为提高低锡镀锡板耐蚀性的重要课题。

本文通过模拟产线镀锡量为1.1 g/m2镀锡板的生产工艺,研究了助熔剂种类对镀锡板上锡层分布和耐蚀性的影响,并通过改变软熔时间来控制锡层中锡铁合金的比例,以研究合金比例对镀锡板耐蚀性的影响。

1 实验

1.1 工艺流程

使用上海务宝机电科技有限公司生产的WBDX-01型全自动高速镀锡模拟装置进行镀锡试验,T4-CA基板的表面粗糙度(Ra)为0.458 μm,工艺流程为:碱洗→去离子水喷淋(5 s)→酸洗→去离子水喷淋(5 s)→预镀→电镀锡→去离子水喷淋(5 s)→助熔→热风吹干→软熔→水淬→去离子水喷淋(5 s)→酒精润洗→吹干。

(1) 碱洗:使用35 g/L的汉高碱洗液,温度75 °C,电流密度2.34 A/dm2,时间6 s。

(2) 酸洗:硫酸43 g/L,温度45 °C,时间4.2 s。

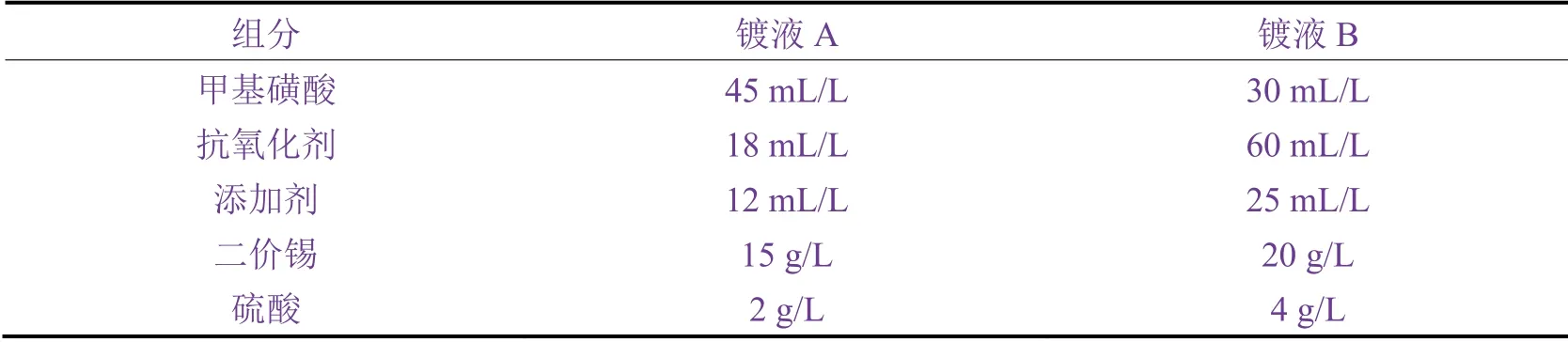

(3) 预镀:取表1所示的MSA体系镀液,稀释10倍即得预镀液,温度45 °C,时间1.05 s。

表1 电镀锡配方Table 1 Composition of tinplating bath

(4) 电镀锡:采用表1所示的MSA体系镀液,阴极电流密度3.35 A/dm2,温度47 °C,时间5.25 s。镀锡量为1.1 g/m2时,镀层的理论厚度为0.15 μm,均匀覆盖在基板表面时实际厚度应低于0.10 μm。

(5) 助熔:在采用镀液A电镀锡后,使用去离子水或15 mL/L助熔剂A助熔;采用镀液B电镀锡后,则使用7.5 mL/L助熔剂B助熔。温度都为41 °C,时间都为0.81 s。

(6) 软熔:使用镀锡模拟装置自带的感应软熔,功率5.5 kW,软熔1.50、1.70、1.85、2.00和2.30 s时,所得镀锡板的合金比例分别为5%、15%、40%、70%和90%。

(7) 水淬:使用去离子水,温度85 °C,时间0.42 s。

1.2 性能表征和测试方法

使用上海宝钢工业检测公司的镀锡板表面镀层质量全自动多功能测量系统测试样品的合金比例。依据GB/T 1838–2008《电镀锡钢板镀锡量试验方法》,以被测试样为阳极,在1.8 mol/L HCl溶液中通过恒定电流使镀锡层溶解。因为纯锡层、合金层相对于参比电极的电位不同,所有通过记录被测试样电位随时间的变化可分别得到纯锡层和合金层完全溶解所需时间,先计算出各自完全溶解消耗的电量,再根据法拉第定律求出游离锡量(mF)和合金锡量(mA),两者之和即为总锡量(mT),具体见式(1)至(3)。

式中I为电解剥离电流(单位:mA),tF为游离锡剥离时间(单位:s),tA为合金剥离时间(单位:s),A为试样面积(单位:mm2),w为合金比例。

采用瑞士万通的电化学综合测试系统测试镀锡板在3.5% NaCl溶液中的塔菲尔(Tafel)曲线,以研究其耐蚀性。镀锡板(暴露面积0.785 cm2)为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,扫描速率1 mV/s。使用直线外推法求算腐蚀电流(icorr)[8]。

采用热镶嵌仪制作镀锡板截面切片,经打磨抛光后,使用ZEISS EVO18钨灯丝扫描电镜的背散射模式放大2000倍观察锡层的截面形貌。

采用蓝点法检测锡层的孔隙率。将浸有试液(40 g/L铁氰化钾 + 40 g/L亚铁氰化钾 + 60 g/L氯化钠)的滤纸贴在镀锡板表面,5 min后揭掉滤纸,用去离子水洗净并晾干,观察锡层表面状态。若锡层存在孔隙或裂缝,则试液会通过孔隙或裂缝与基体金属发生反应,生成与锡层有明显色差的化合物。

2 结果与讨论

2.1 不同助熔剂助熔对镀锡板性能的影响

分别使用去离子水、助熔剂A或助熔剂B进行助熔,软熔时间为1.7 s,得到合金比例均为15%的镀锡板。从图1可知,未软熔镀锡板的腐蚀电流最高,软熔后镀锡板的腐蚀电流显著降低,说明软熔能够提高镀锡板的耐蚀性。采用水助熔时镀锡板的腐蚀电流最低,耐蚀性最佳,采用助熔剂B助熔时次之,采用助熔剂A助熔时最差。

图1 未软熔和采用不同助熔剂助熔时镀锡板的腐蚀电流Figure 1 Corrosion currents of tinplates unreflowed and reflowed after being fluxed with different fluxes

图2为镀锡板的截面形貌,其中灰色部分为基体,基体表面分布的白色薄层为锡层,斑点部位为镶料。基板表面分布有凹坑和凸点,未软熔的锡层均匀地覆盖在基板表面;水助熔镀锡板的表面锡层比未软熔镀锡板的锡层薄,从截面看呈一条细线覆盖在基板的凹坑和凸点处;助熔剂A助熔的镀锡板表面锡层主要集中在凹坑处,凸点很难观测到锡;助熔剂B助熔镀锡板的表面锡层不连续,凹坑处的锡层厚,凸点处的锡层薄,锡层甚至在凸点处断开。可见水助熔镀锡板的锡层连续性最好,以助熔剂B助熔则次之,用助熔剂A助熔时最差。

图2 未软熔(a)及分别采用去离子水(b)、助溶剂A(c)和助溶剂B(d)助熔的锡层分布Figure 2 Distribution of tin layers unreflowed (a) and reflowed after being fluxed with deionized water (b), flux A (c), or flux B (d), respectively

结合镀锡板耐蚀性和截面形貌分析结果可知,镀锡板的耐蚀性与锡层的连续性直接相关,锡层越连续、在基体表面分布越均匀,镀锡板的耐蚀性就越好。软熔能够提高镀锡板的耐蚀性,是因为软熔能使锡层熔融,封闭针孔,降低露铁的概率。

2.2 软熔时间对合金比例及镀锡板耐蚀性的影响

对使用水助熔的镀锡板和采用助熔剂A助熔的镀锡板软熔1.50、1.70、1.85、2.00和2.30 s,得到合金比例分别为5%、15%、40%、70%和90%的镀锡板,并测试它们在3.5% NaCl溶液中的Tafel曲线,求得腐蚀电流,结果如图3所示。随着合金比例的增大,镀锡板在3.5% NaCl溶液中的腐蚀电流先减小后增大,合金比例为15%~40%时耐蚀性最优。水助熔试样的耐蚀性整体高于助熔剂A助熔的试样。

图3 不同合金比例镀锡板的腐蚀电流Figure 3 Corrosion currents of tinplates with different alloy proportions

从表2可知,未软熔样品的孔隙(即蓝点)小而多,说明电镀锡层不致密。随着合金比例的增大,蓝点减少。当合金比例高于40%后,蓝点变大、变多,说明缩锡逐渐变得严重,使基体铁暴露。以助熔剂A助熔试样的孔隙率整体高于水助熔试样,说明助熔剂的溜平作用会增加镀锡板的露铁概率。

表2 合金比例不同的镀锡板的孔隙率测试结果Table 2 Porosity test results of tinplates with different alloy proportions

3 结论

(1) 镀锡板的耐蚀性与锡层的连续性直接相关,锡层越连续,分布越均匀,镀锡板的耐蚀性就越好。软熔能够提高镀锡板的耐蚀性,对于镀锡量为1.1 g/m2的镀锡板,采用去离子水助熔时的耐蚀性优于采用助熔剂助熔。

(2) 随合金比例增大,镀锡板的耐蚀性先变好后变差。对于镀锡量为1.1 g/m2的镀锡板,合金比例为30%~40%时耐蚀性最佳。然而在实际生产中,镀锡产线的软熔时间是固定的,主要通过调整软熔温度来控制合金比例。