制冷涡旋式压缩机焊点可靠性分析及结构优化

李俊超 殷岳云 徐艳芬 李小丹 许晓飞 朱 熠

(珠海凌达压缩机有限公司 珠海 519100)

0 引言

近年来,随着国内压缩机研究技术提升,开始由家用转子式压缩机朝向商用涡旋式压缩机技术延伸。在产品探索阶段,我司自主研发的制冷涡旋式压缩机产品,从手工样机切换成设备生产线生产过程中,压缩机可靠性测试出现上支架焊点批量泄漏,泄漏率较高,严重影响产品的开发推广。产品可靠性异常对涡旋式压缩机开发计划产生的影响:(1)切换计划受影响;(2)大巴空调项目推迟;(3)严重影响设备验收进度;(4)新设备未能投入生产,设备折旧呆滞并且无经济收益。因此,需要结合可靠性研究工程,对产品的工艺、结构进行优化探索,验证出符合标准的可靠性寿命。

1 产品分析

1.1 涡旋压缩机运行原理介绍

图1 涡旋式压缩机运行原理Fig.1 Operation Principle of scroll compressor

动涡旋盘(灰色)绕静涡旋盘做圆周运动。动涡盘三个圆周运动后完成一个完整的压缩过程。压缩的过程是连续的:吸气、压缩、排气同时进行,会产生振动或共振。在可靠性试验过程中,压缩机运转时就会将产品中存在的缺陷激发出来,然后进行分析判断,采取相应的措施予以排除解决。

1.2 焊点应力分析

产品结构如图2 所示,承载压缩机动静涡盘的支撑零件(即上支架),需要通过焊接将其固定在压缩机壳体上,焊接后会对产品产生静态应力,并且集中在四个固定的焊点上。与此同时,压缩机泵体实际动态运转过程中,也会产生应力负荷,作用在上支架焊点上。

图2 压缩机焊点结构示意图Fig.2 Schematic diagram of compressor solder joint structure

表1 可靠性试验数据Table 1 Reliability test data

通过对泄漏焊点的金相分析,结合拉伸机试验合格的结构,确认焊点焊接强度无异常。但是,焊点内部出现较为一致性的裂痕,初步评估为压缩机运转时产生的振动应力导致撕裂,针对焊接撕裂问题进行如下的讨论分析,得出4 条末端优化方向:(1)焊接参数异常;(2)焊点强度不足;(3)上支架与壳体间隙过大;(4)上支架焊点不合理。

图3 焊点应力撕裂要因分析Fig.3 Cause analysis of stress tear in solder joint

2 可靠性改善方案验证

2.1 焊点焊接质量优化

通过对焊点焊接设备进行参数优化,理论上可以加强支撑结构的牢固度,提高产品可靠性。通过线切割技术割开焊点,分别用金相显微镜、万能显微镜对焊点焊接质量进行确认,确保熔深无异常、焊点无气孔及裂纹情况的前提下,进行可靠性试验验证。与此同时,查看转子式压缩机的焊点强度质量标准,利用万能试验机(拉伸机)设备确认涡旋压缩机上支架焊点强度已超过50kN,远远满足相关标准。但是,焊接最优方案压缩机焊点294 小时仍被撕裂,未能有效抵抗应力。因此,评估单单从焊接工艺上并不能解决可靠性异常的问题。

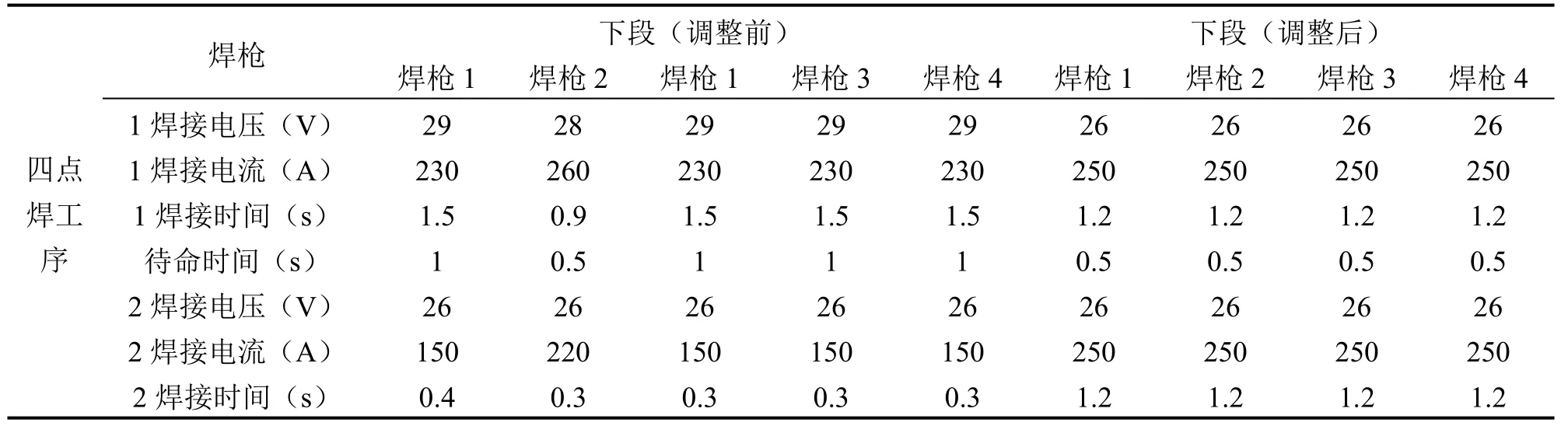

表2 焊接工艺参数优化表Table 2 Optimization table of welding process parameters

图4 熔深实测Fig.4 Weld depth test

图5 万能显微镜实测Fig.5 Universal microscope test

图6 金相显微镜实测Fig.6 Metalloscope test

图7 万能试验机测试Fig.7 Universal testing machine test

2.2 产品工艺优化

根据焊点焊接质量,静态的各项试验分析,得出:焊点是由于压缩机动态运行过程中,应力应变较大导致上支架焊点撕裂泄漏。因此,在产品工艺上,对比转子式压缩机类似排量机型的配合间隙,评估涡旋产品设计间隙较大,结合产品本身振动比转子振动较大,间隙0.36~0.54mm 设计不合理;经过核查确认将配合间隙缩小至0.06~0.34mm。

表3 产品配合间隙表Table 3 Product fit clearance table

续表3 产品配合间隙表

图8 上支架优化Fig.8 Optimization of Upper support

理论分析:上支架与壳体间隙缩小可有效减小泵体摆动幅度,减少内部焊流提高焊接质量;可靠性试验情况:优化间隙方案压缩机可靠性运行384小时焊点被撕裂,虽叠加焊接质量措施有改善,但仍无法满足1000 小时要求。因此,综合考虑产品4 个焊点的设计结构无法满足可靠性试验下的动态应力要求。

2.3 产品设计结构优化

通过产品有限元分析,以及结构设计模拟分析,对支撑结构增加强肋可以减少焊接波动对产品的影响,因此评估8 个焊点的焊接应力可增大至原方案的1.1 倍。项目成员提出三个方案,结合现有的设备及加工工艺,论证评估后确认采用方案三进行可靠性试验。

图9 可靠性建模有限元分析Fig.9 Finite element analysis of reliability modeling

图10 可靠性建模结构分析Fig.10 Structural analysis of reliability modeling

表4 方案论证表Table 4 Proof of plan form

结合焊接参数优化、产品工艺配合间隙优化、以及增加焊点的方式,可靠性各项试验满足1000小时,经评估方案三为优化方案,焊点与上支架密封面安全距离达到21.77mm,焊孔与螺栓孔的安全余量达到2mm,确认为最终方案。

图11 零部件变更优化Fig.11 Part change optimization

3 实施说明

3.1 可靠性工作的实施过程

项目成员秉承可靠性工作流程为主旨,首先内部通过FMEA 工具,识别出可靠性焊点泄漏的严重度高、频度高,风险系数RPN 值超标必须进行改善。同时,结合运用QC 改善工具,从产品设计、焊接工艺角度进行细化分析研究,对焊接的质量进行线切割分析(金相分析、熔深分析),对产品的焊点结构进行可靠性建模,通过有限元分析工具模拟产品动态运行过程。提出涉及可靠性降额设计的方法,增加焊点数量的试验方案,接着根据压缩机产品可靠性验收试验及寿命试验项目(高压比连续、长期组合、高压比断续、低频高压差、缺油试验等)进行验证。最终,通过优化焊接工艺参数提高焊接强度,产品设计变更优化(由4 个焊点改为8 个焊点)减少可靠性运行中的应力,以及壳体与上支架配合间隙优化措施,测试可靠性各项目验证合格。

3.2 结论与成果

项目实施后观察1年有效,结论:产品可靠性满足质量标准,项目可结项闭环。成果:该项目获得了珠海凌达压缩机有限公司创新科技进步奖,促使产品快速导入量产,打破国外涡旋压缩机的持续垄断的现状。

4 结束语

(1)产品质量品质

累计47 台压缩机进行可靠性试验,试验1000小时后均未出现焊点泄漏。可靠性1000 小时为压缩机十年的保障,改善后压缩机4032 小时未出现焊点泄漏,改善后焊点强度最少可以提升二十年的寿命保障。为我司产品推广延迟奠定了研究基准。

(2)在产品可靠性研究探索过程中,需要结合可靠性工程师手册,通过理论的分析思路以及实际的验证结构,不断修正优化可靠性试验方案,这样才能使得产品精益求精。