3D打印树脂模具注塑聚醚醚酮成形精度研究

刘绘龙,孙文森,刘亚雄,刘彦普,吴艳,蒋耀军

(1.郑州大学第一附属医院医学3D打印中心,450052,郑州;2.西安交通大学机械制造系统工程国家重点实验室,710049,西安;3.季华实验室,528000,广东佛山;4.中国人民解放军空军军医大学口腔医院,710032,西安;5.郑州大学第一附属医院放射科,450052,郑州)

聚醚醚酮(PEEK)作为新一代骨修复重建材料,具有良好的生物相容性以及与患者骨骼相近的弹性模量,能有效避免金属植入物的应力遮挡导致的骨萎缩[1-5]。个体化是骨科植入物重要的发展方向,只有个体化植入物才能实现更精准的骨修复重建[6-9]。目前,增材制造(3D打印)是公认的制造个体化植入物最有效的方法,能避免数控加工导致的材料浪费[10-13]。但3D打印目前普遍存在制件力学性能差的问题,力学性能无法达到传统工艺制件的力学性能,限制了3D打印的PEEK植入物在骨修复领域的应用[14-16]。

采用光固化3D打印制造注塑模具,实现植入物的个体化外形,通过传统注塑工艺实现植入物的力学性能。这种方法既保留了传统工艺的制件力学性能优势,又结合了3D打印擅长构建复杂、个体化结构的优势。本文在文献[17]提出复合工艺方法的基础上进一步进行了精度实验测试和分析研究。

1 光固化树脂模具保形能力

采用软化温度较低的光敏树脂模芯注塑熔点达到343 ℃的PEEK植入物,最大问题是注塑过程中模芯产生变质和软化导致的模腔变形问题[18-20]。为了评估树脂模芯在注塑PEEK过程中抵抗变形的能力,选用3种不同热变形温度的树脂材料,制造注塑模芯并进行注塑实验,树脂材料参数如表1。

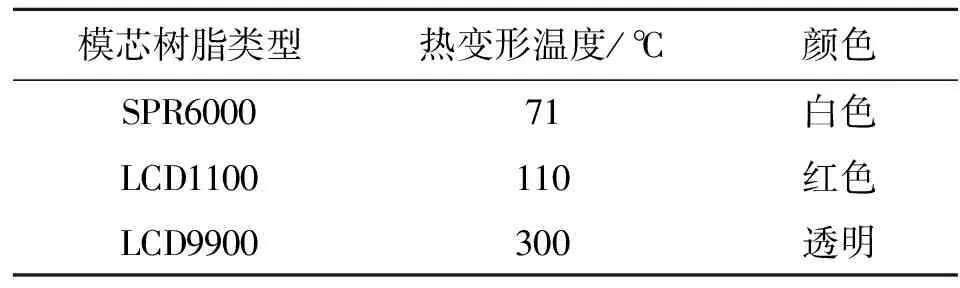

表1 3种树脂材料的物理参数

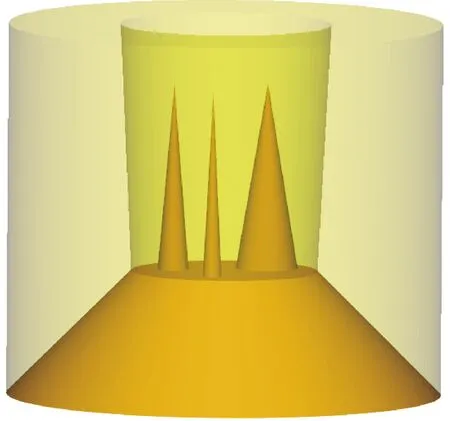

实验模拟图1显示的极端注塑状态(大多数植入物的设计不会采用这样尖锐的结构):当PEEK熔融胶体包裹模芯中的尖锐圆锥形凸起时,模芯凸起部分温度急剧增加,使凸起软化和热解变形。

图1 模芯结构图

圆锥凸起结构高度为15 mm,底面直径不同,分别为1.5、2.5、5 mm,模拟不同受热程度的树脂模芯在PEEK熔融胶体内部的状态。

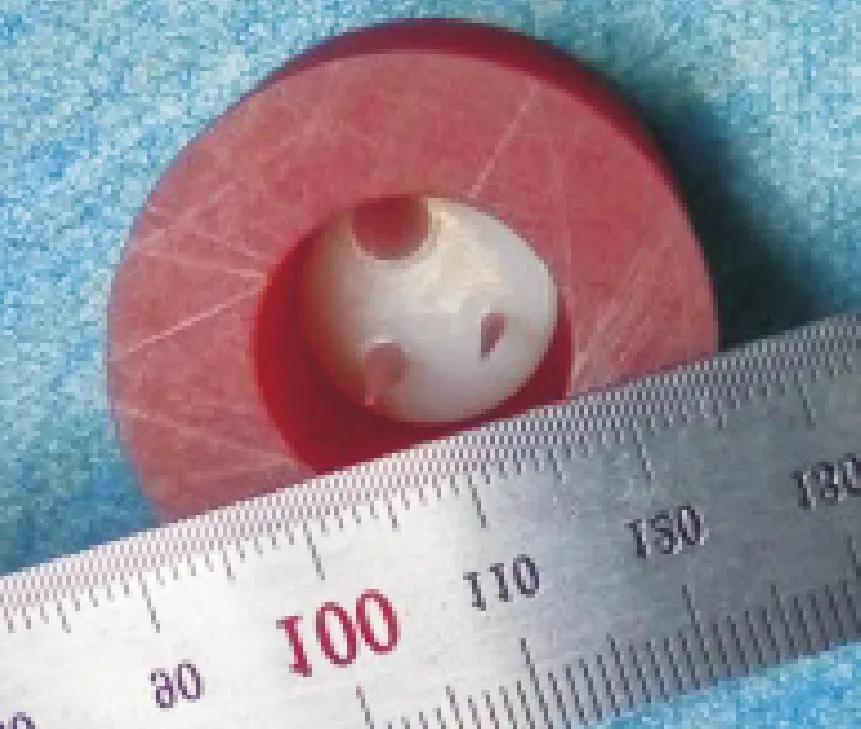

采用桌面级光固化成形设备,制造3种树脂材料的模芯底座,如图2所示。

(a)整体模芯

用固定的PEEK注塑参数注塑不同树脂制造的模芯。模芯采用斜面自动扣合的合模方式,使用钢板和拧紧螺钉固定模芯底座和成形圆柱[17]。PEEK材料选用中研高性能工程塑料股份有限公司的PEEK 330G粒料,注塑温度为373 ℃,注塑压力为12 MPa。

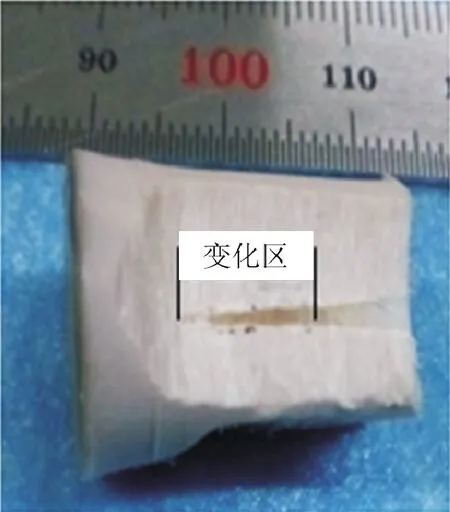

注塑完成后,对树脂模芯的成形效果进行测量和统计。使用切割机对PEEK样件和模芯进行剖切处理,剥离出PEEK样件内部的树脂圆锥突起,部分PEEK样件的剖切面如图3所示。耐高温树脂LCD9900的成形效果最好,其他两种树脂模具虽然有轻微变化,但仍能保持模具形状。其中,图3c中箭头所指的模具边缘处存在气孔,说明树脂模具材料与PEEK的界面存在浸润性问题或者注塑的排气问题,可以通过对PEEK料的干燥或者在模具上开设排气孔来解决。

(a)SPR6000

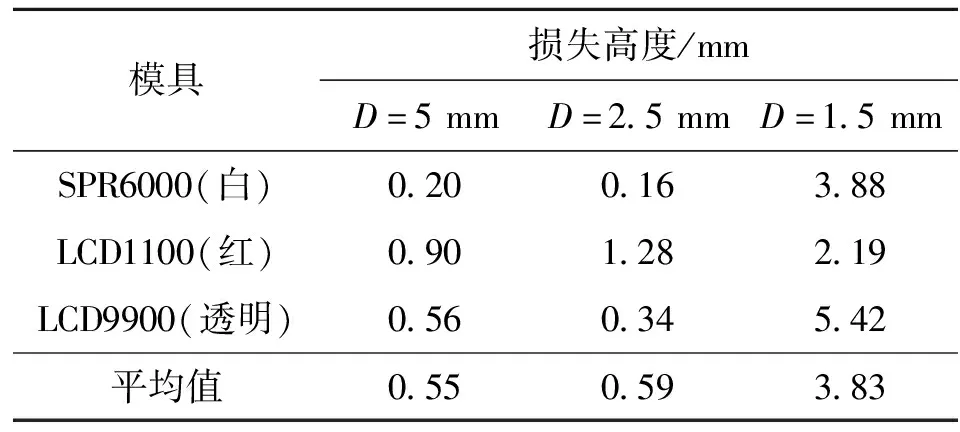

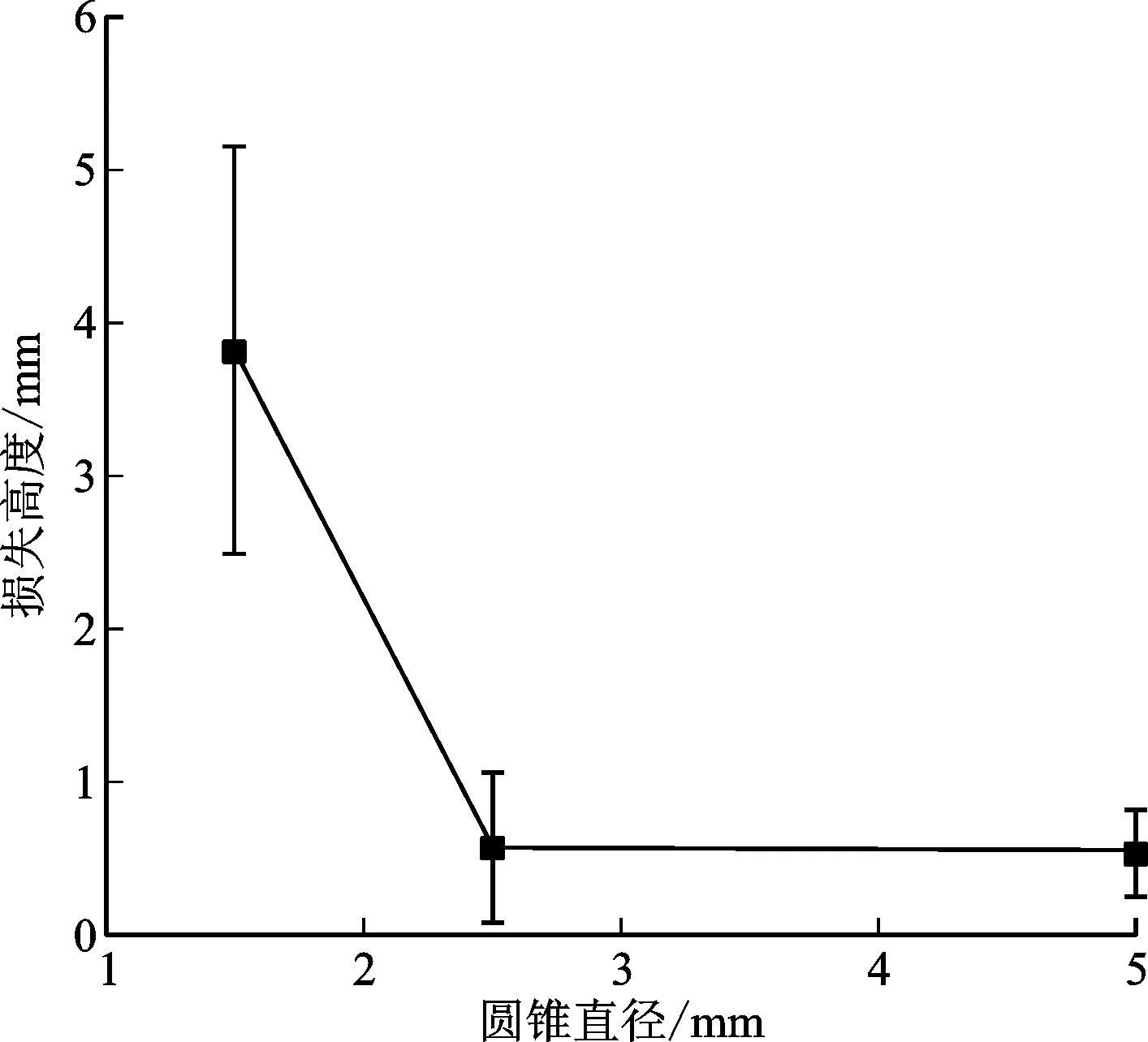

使用游标卡尺测量模芯圆锥凸起的剩余长度,与注塑前圆锥凸起的初始长度作对比。模芯圆锥凸起在注塑前后的长度差(见表2)可以衡量模芯承受PEEK注塑的能力大小。

表2 3种树脂模芯圆锥凸起的损失高度统计

根据表2模芯圆锥凸起的损失高度统计数据,使用Origin 8.0软件制作出圆锥不同底座直径对应的损失高度平均值,如图4所示。

图4 不同粗细圆锥在注塑过程中的损失高度

图4表明,模芯圆锥凸起的底面直径为5、2.5 mm时,圆锥凸起高度损失较低,模芯的塑形能力比较优良;模芯圆锥凸起的底面直径为1.5 mm时,模芯的圆锥凸起由于强度下降,高度损失明显增加,总体形态仍然能够保持完整。

2 PEEK力学试样尺寸误差

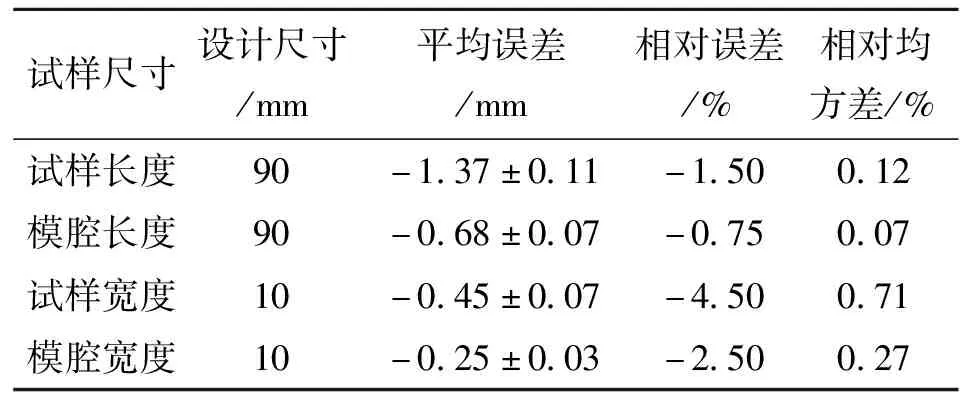

综合考虑,模具树脂选用LCD1100,以拉伸强度标准样件测定尺寸误差。样件的设计长度为90 mm,端部宽为10 mm,用游标卡尺分别测量模腔注塑前的长、宽尺寸以及PEEK样件的长、宽尺寸(见图5)。每个尺寸测10个样件,测量误差结果如表3所示。

图5 PEEK试样尺寸测量

表3 试样尺寸误差测量统计结果

表3表明,个体化PEEK注塑工艺的误差主要来源于模芯的制造误差和注塑过程中模芯冷缩产生的形变误差。但热胀过程一定程度上抵消了模腔打印误差和冷却收缩误差,通过模型预放能补偿大部分误差,理想情况下,样件误差为±0.11 mm。

3 个体化PEEK植入物形状误差

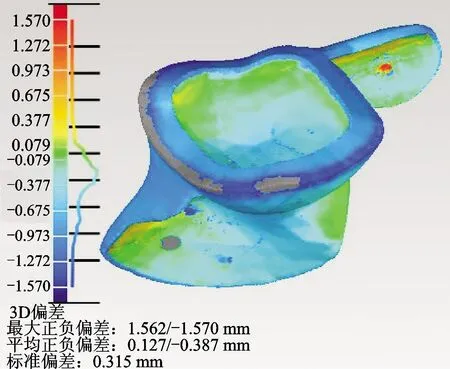

对个体化PEEK关节窝植入物使用德国YXLON(Feinfocus)公司的Y.CheetahX型微米X射线三维成像系统进行扫描、重建,获得植入物的反求模型。将反求模型导入Geomagic Qualify 2013软件中,与原设计模型对比(见图6),进行误差分析(见图7)。设计模型为基准模型,反求模型为测试模型。

(a)关节窝设计模型

图7中的灰色区域为未匹配区域,原因是PEEK关节窝植入物进行了打孔和倒圆角后处理。

(a)关节窝误差匹配

图7表明,PEEK关节窝植入物正、负3D偏差的平均值为0.127 mm和-0.387 mm,总体满足个体化植入物的精度要求。3D偏差的分布直方图显示,偏差主要集中于负值区域,即反求模型总体小于设计模型。

图7所示个体化PEEK植入物误差产生的原因主要有3种:

(1)3D打印模芯的制造误差;

(2)注塑工艺误差,主要存在于注塑过程中高分子模具及PEEK植入物热胀冷缩产生的形变误差;

(3)由于反求模型需要重新定位,因此存在反求模型和原设计模型的匹配误差,实际个体化PEEK植入物的制造误差要小于分析误差。

结合文献[21]及实验数据,经计算可得3D打印模芯的制造误差、注塑工艺误差、反求模型和原设计模型的匹配误差三者之间的比例约为10∶10∶7。

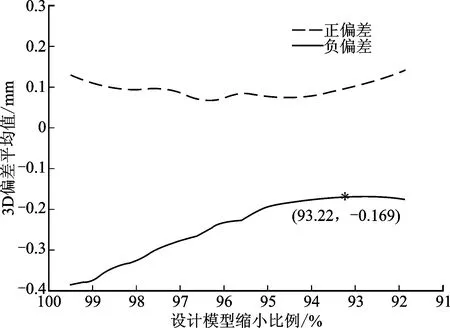

将关节窝植入物设计模型体积每次缩小为原体积的99.5%,与反求模型重新进行匹配分析,发现3D偏差平均值有所下降。多次重复缩小设计模型和原设计模型对比分析,统计数据如图8所示。

图8 PEEK关节窝缩小模型与反求模型误差趋势分析

图8表明:随着设计模型的缩小,反求模型与设计模型的误差降低;负误差平均值较高,降低明显;正误差平均值较低,基本稳定在0.1 mm左右。当体积缩小为原始尺寸的93.2%时,负3D偏差平均值为-0.169 mm,达到最小值,即进行模型补偿可导致系统误差下降,残留随机误差约为0.17 mm。

4 讨论与结论

(1)对3种光敏树脂注塑模具的注塑实验表明,通过3D打印低软化温度树脂模具来注塑具有高熔点植入物是可行的,虽然光敏树脂模具在极端注塑条件下可能产生变质,但仍能保持模具总体形状,保证了植入物的注塑精度。这表明,即使采用软化温度较低的树脂模具,也能保持注塑过程中的模腔形态,正是这种复合制造方法的便利性。这一方法对其他个体化高分子医疗植入物的制造也具有参考价值。

(2)PEEK注塑植入物误差主要来源于光固化模芯的制造误差和PEEK植入物在注塑过程中的热胀冷缩误差。光固化树脂模芯的误差一般表现为模腔表面沿法向向材质外的偏移误差,导致注塑PEEK植入物的尺寸小于设计模型尺寸。注塑过程中的PEEK植入物的膨胀由于受到模具限制,总体表现为负误差。

(3)由于热膨胀和冷收缩过程均受到模芯的制约,复杂结构件(如关节窝植入物)在注塑环节产生的误差小于标准件在注塑过程中产生的误差。通过植入物设计模型缩放补偿,可以有效提高PEEK植入物的成形精度。